1

Изобретение относится к станкостроению, в частности к механизмам подачи деталей, напри.чер колец подшипников, в зону обработки.

Известен механизм подачи деталей, содержащий основание, п,ривод диск с рав- 5 номерно расположенными по периферии гнездами и дуговую направляюндую 1.

Недостатко.м известного механизма является неточность центрирования разного типоразмера деталей в гнезде диска при Q подаче их в зону обработки.

Цель изобретения - повышение надежности .механиз.ма путем обеспечения точности центрирования разного типоразмера деталей в гнезде диска при подаче их в зону обработки.15

Поставленная цель достигается тем, что каждое гнездо диска снабжено Г-образным элементом, установленным с возможностью регулировки его положения, а дуговая направляющая - эксцентриковы.м упором и о установлена с воз.можностью регулировки ее положения.

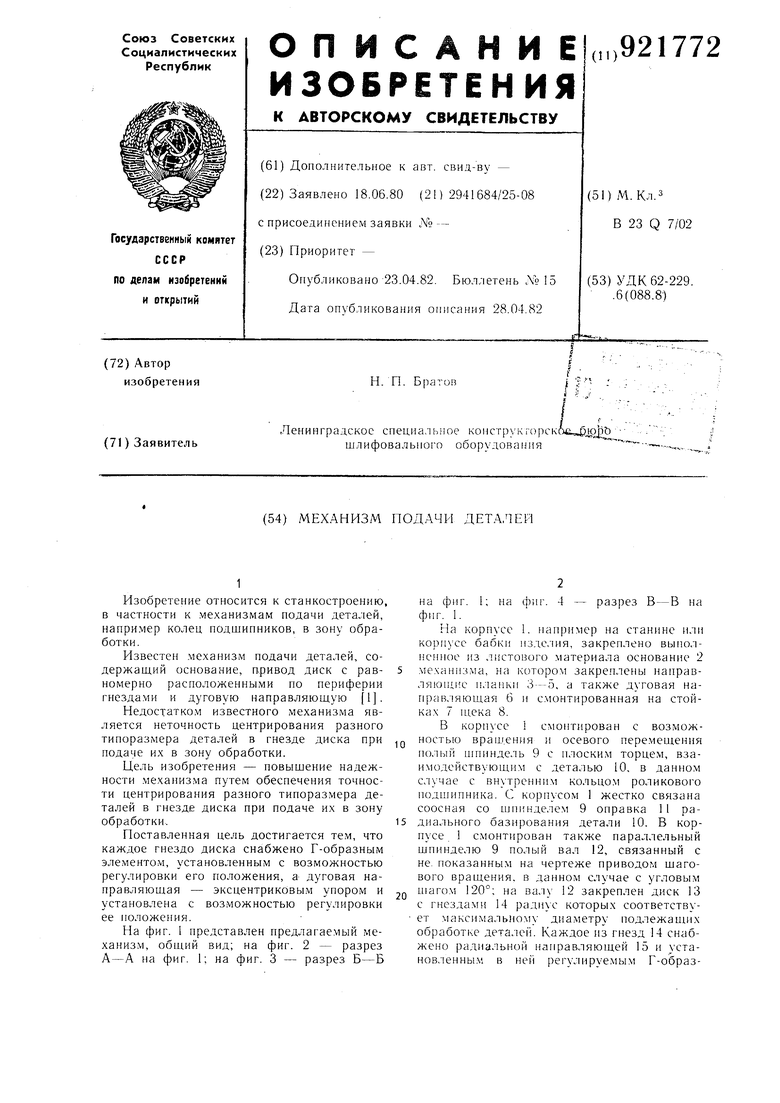

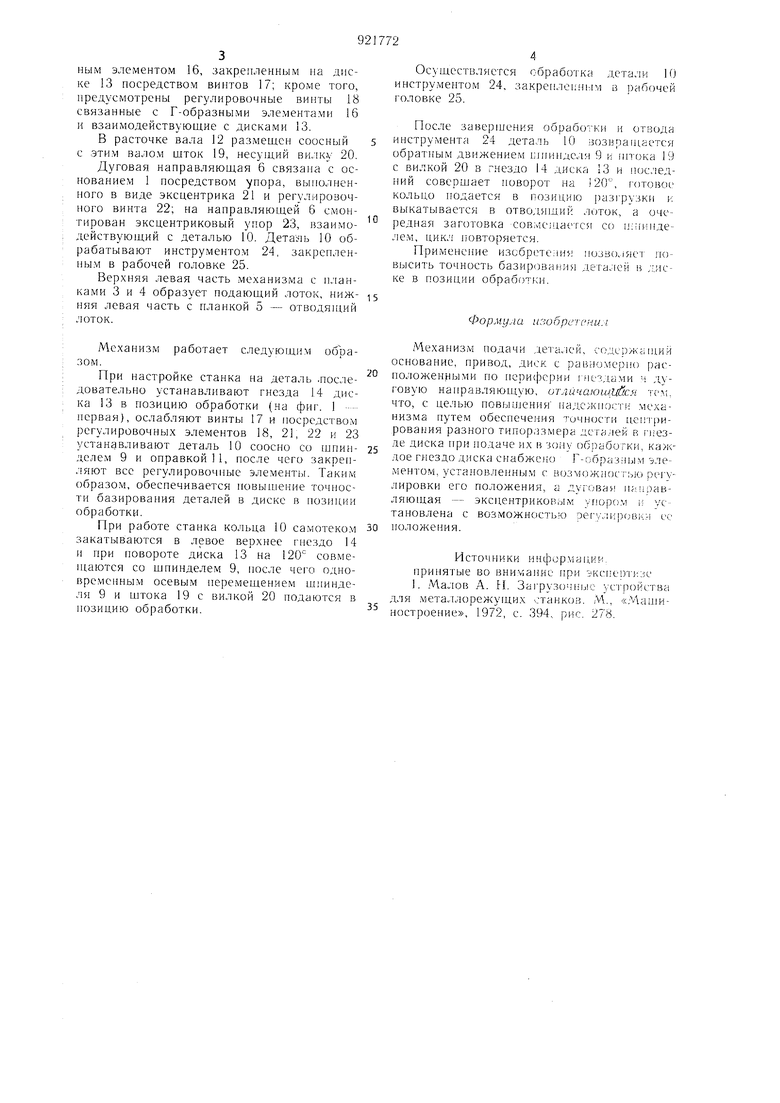

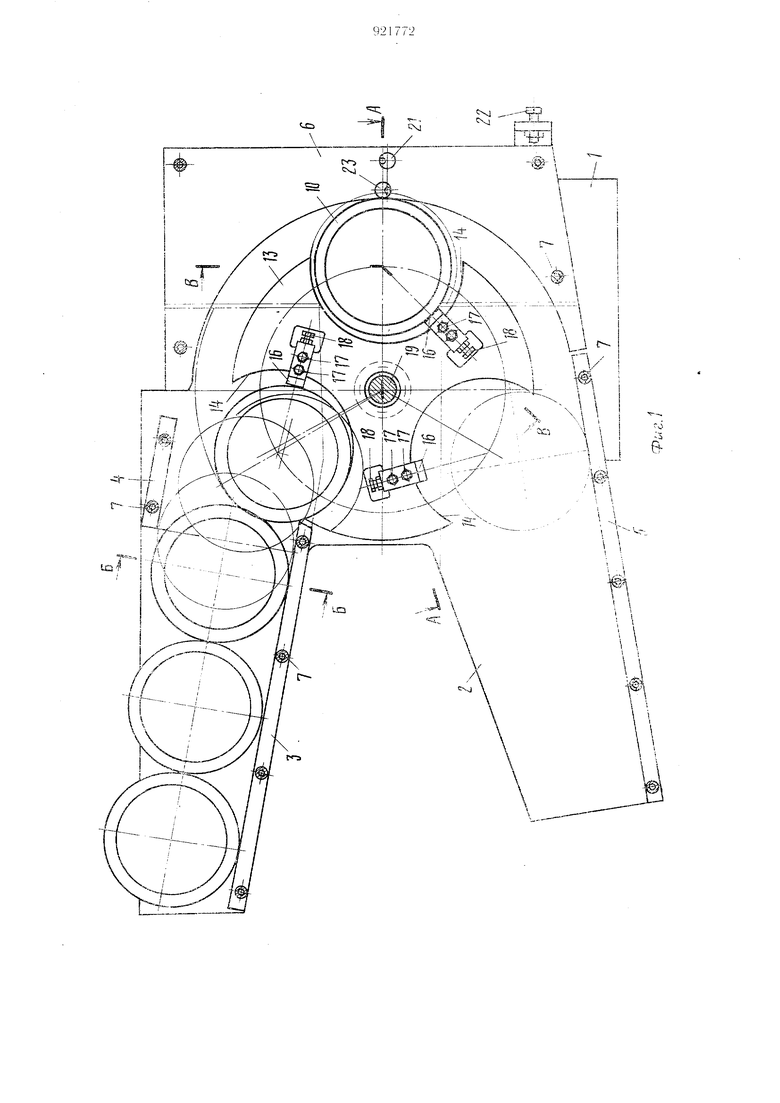

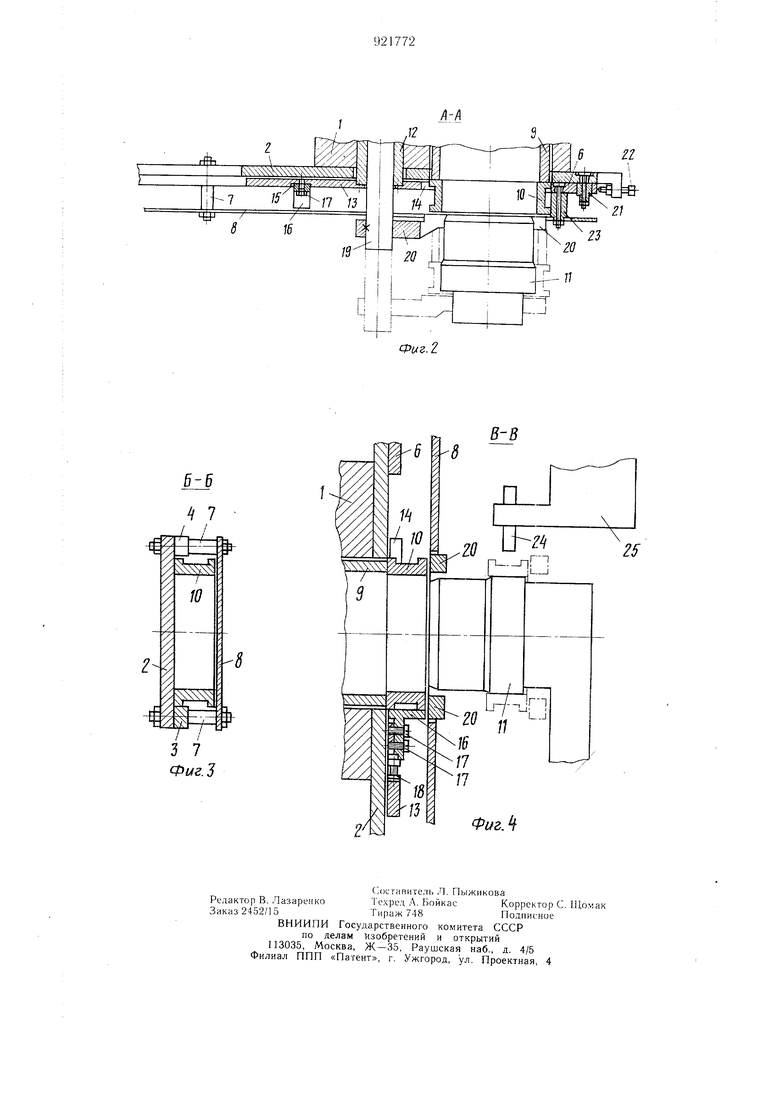

Па фиг. 1 представлен предлагаемый механизм, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б

на фиг. 1; на (}иг. 4 - разрез В-В па фиг. 1.

На корпусе 1. например на станине или корпусе бабки изделия, закреплено выполненное из листового материала основание 2 механизма, на котором закреплены направляю1Ц1 е нлапкн 3--5, а также дуговая направляющая 6 и смонтированная на стойках 7 Н1,ека 8.

В корпусе 1 смонтирован с возможностью вращения и осевого перемещения полый шпиндель 9 с плоским торцем, взаимодействующим с деталью 10, в данном случае с внутренним кольцо.м роликового подщипника. С корпусом 1 жестко связана соосная со 1ип1 нделем 9 оправка 11 радиального базирования детали 10. В корпусе 1 смонтирован также параллельный шпинделю 9 полый вал 12, связанный с не. показанным на чертеже приводом щагового вращения, в данном случае с угловым HiaroM 120°; на валу 12 закреплен диск 13 с гнездами 14 радичс которых соответствует максимальному диаметру подлежащих обработке деталей. Каждое из гнезд 14 снабжено радиальной направляюп.1.ей 15 и установленны.ч в ней регулируемым Г-образным элементом 16, закрепленным на диске 13 посредством винтов 17; кроме того, предусмотрены регулировочные винты 18 связанные с Г-образными элементами 16 и взаимодействуюндие с дисками 13. В расточке вала 12 размещен соосный с этим валом шток 19, несущий вилку 20. Дуговая направляющая 6 связана с основанием 1 посредством унора, выполненного в виде эксцентрика 21 и регулировочного винта 22; на направляющей 6 смонтирован эксцентриковый упор 23, взаимодействующий с деталью 10. Деталь 10 обрабатывают инструментом 24, закрепленным в рабочей головке 25. Верхняя левая часть механизма с нланками 3 и 4 образует подающий ЛОТОРС, нижняя левая часть с планкой 5 - отводящий .чоток. Механизм работает следующим обЪаПри настройке станка на деталь .последовательно устанавливают гнезда 14 диска 13 в позицию обработки (на фпг. 1 первая), ослабляют винты 17 и посредством регулировочных элементов 18, 21, 22 и 23 устанавливают деталь 10 соосно со щпинделе.м 9 и оправкой И, после чего закрен.ляют все регулировочные элементы. Таким образом, обеспечивается повышение точности базирования деталей в диске в позиции обработки. При работе станка кольца 10 самотеком закатываются в левое верхнее гнездо 14 и при повороте диска 13 на 120 совме|цаются со щпинделем 9, после чего одновреме1щым осевы.м перемещением щ1П1нделя 9 и щтока 19 с вилкой 20 подаются в нозицию обработки. Осуществляется обработка детали 10 инструментом 24, закреплспньлм в рабочей головке 25. После заверщения обработки и отвода инструмента 24 деталь 10 возвращается обратным движением ыпиндс тя 9 и щтока 19 с вилкой 20 в гнездо 14 диска 3 и последний соверщает поворот на i20, готовое кольцо подается в позицию разгрузки и выкатывается в отводящий лоток, а очередная заготовка совлК;иается со и:;и1нделем, цикл повторяется. Примепеппе изсбретения позволяет повысить точность базирования деталей в ляске в позиции обработки. Форму.iu изобретения Механизм подачи ,;1еталей, со.цержглци.ч основание, привОлТ,, диск с равно.мерпо расположенны.ми по псриферии г 1ездами ч дуговую нанравляюп1ую, итлйчаюшиС.ся что, с целью повышения на;.сл по::тн .механизма путем обеспечения точн( це11Т1)ироваыия разно10 типоразмера дета.пей в гнезде диска при подаче их в зону обработки, каждое гнездо диска снабжого Г-образ.чым элементом, установленным с нозможност - ю peiv.лировки его положения, а дуговая naiuiabляюп ая - эксцентриково1м упором и установлена с возможностью регу.; ировк-1 ее положения. И сточ пики и ифор м а НИИ, принятые во внимание при экспетч-зс 1. Ма.юв А. И. За1рузо-1 Ь е устройства для .металлорежу цих cTaHKOij. Л ., «;Хчап1ипостроение, 1972, с. 394, рис. 278.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки деталей | 1981 |

|

SU965717A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Зажимное устройство с самоцентрирующим механизмом | 2022 |

|

RU2794661C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

Авторы

Даты

1982-04-23—Публикация

1980-06-18—Подача