(54) АГРЕГАТНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1984 |

|

SU1161312A1 |

| Автоматическая линия бесспутникового типа для обработки картеров ведущих мостов автомобилей | 1985 |

|

SU1318386A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU426796A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

| Агрегатный станок | 1984 |

|

SU1181849A1 |

| Агрегатный станок | 1990 |

|

SU1754420A1 |

1

Изобретение относится к станкостроению, например к агрегатным станкам, предназначенным для обработки деталей типа поршневых пальцев.

Известен станок, содержащий силовой стол со шпиндельными элементами и транспортное средство с ложементами 1.

Недостатком конструкции этого станка является то, что детали базируются в неподвижных призмах, которые смонтированы под деталями и, следовательно, имеют более в сокую погрешность базирования. Транспортное устройство может совершать подъем и перенос деталей только после разжима деталей, что увеличивает вспомогательное время и снижает производительность станка.

Цель изобретения - повышение точности базирования.

Поставленная цель достигается тем, что базовые элементы выполнены в виде планок, а ложементы транспортного средства -в виде двух полупризм, установленнь1х с возможностью качания в плоскости, проходящей через ось транспортного средства иоси зажимных элементов приспособления.

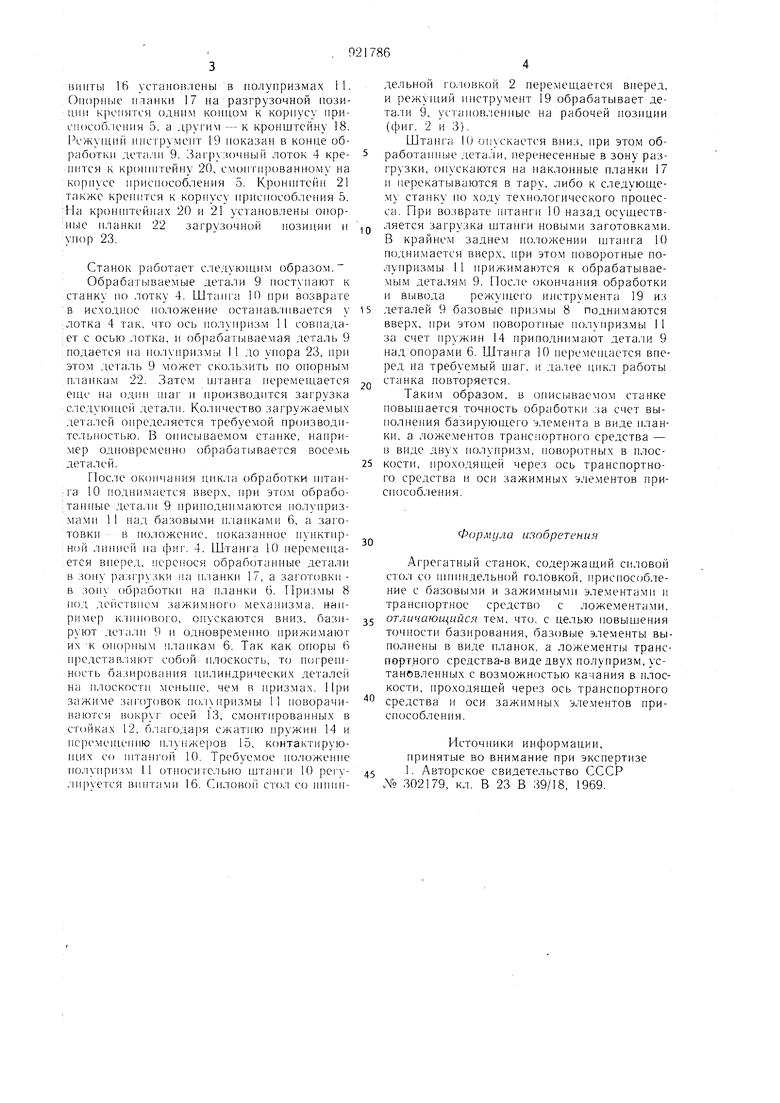

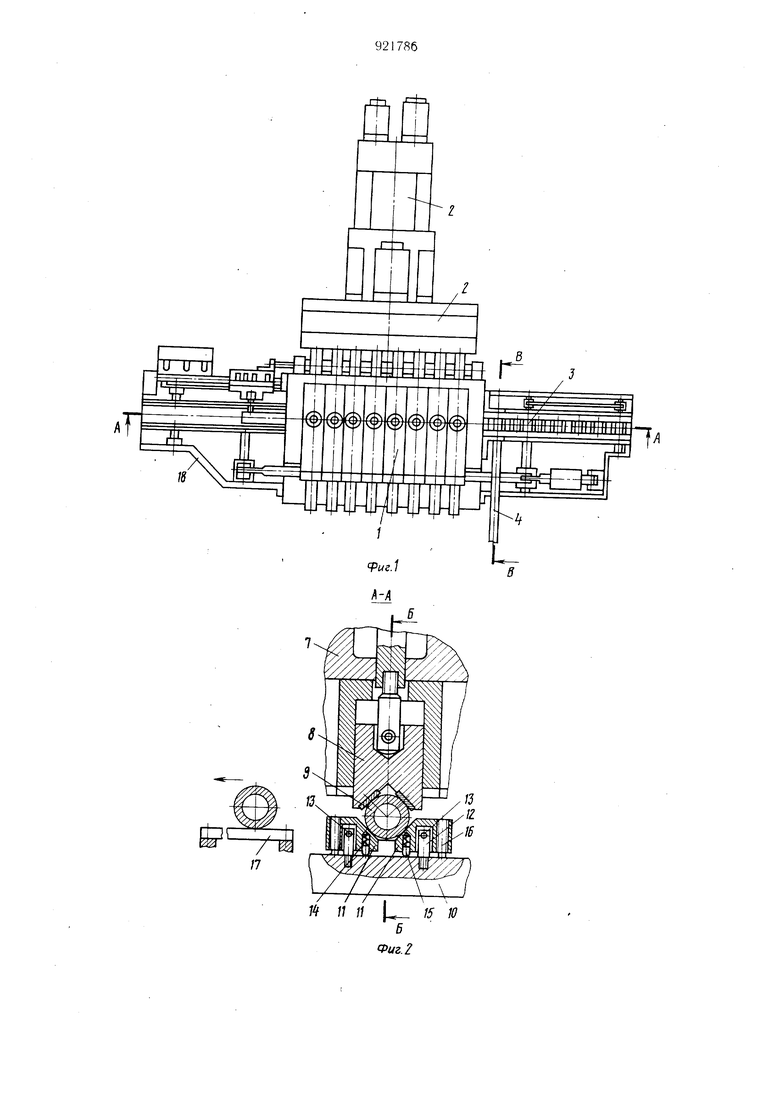

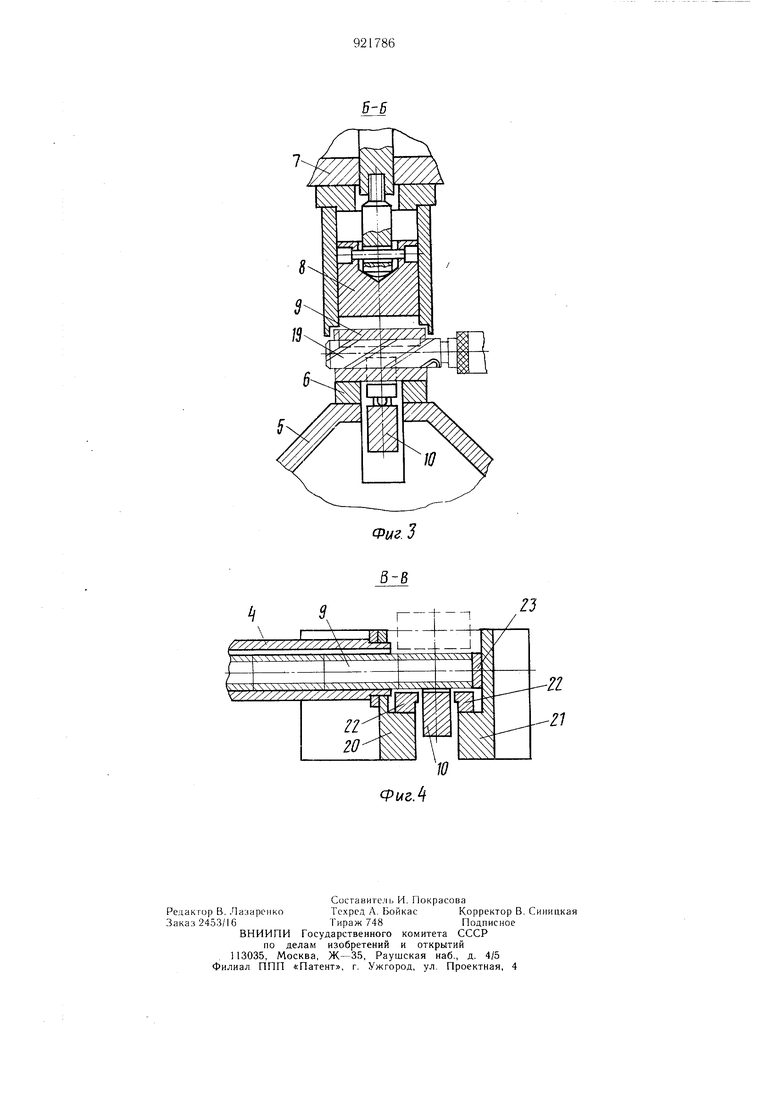

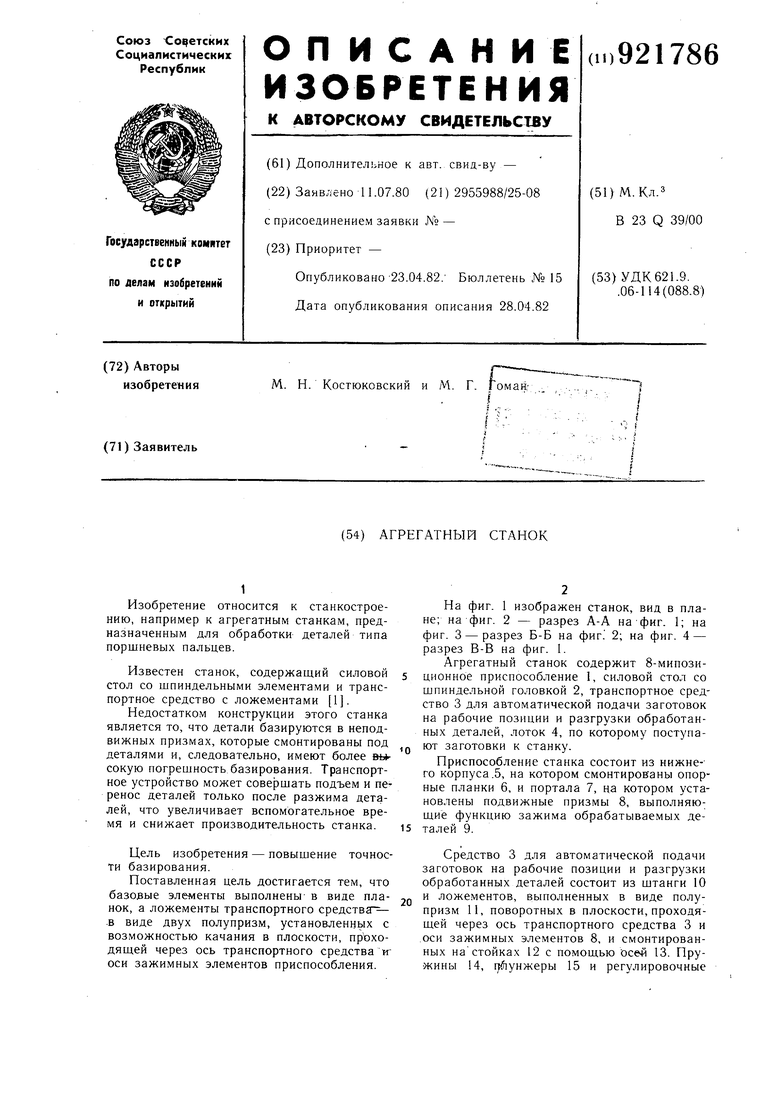

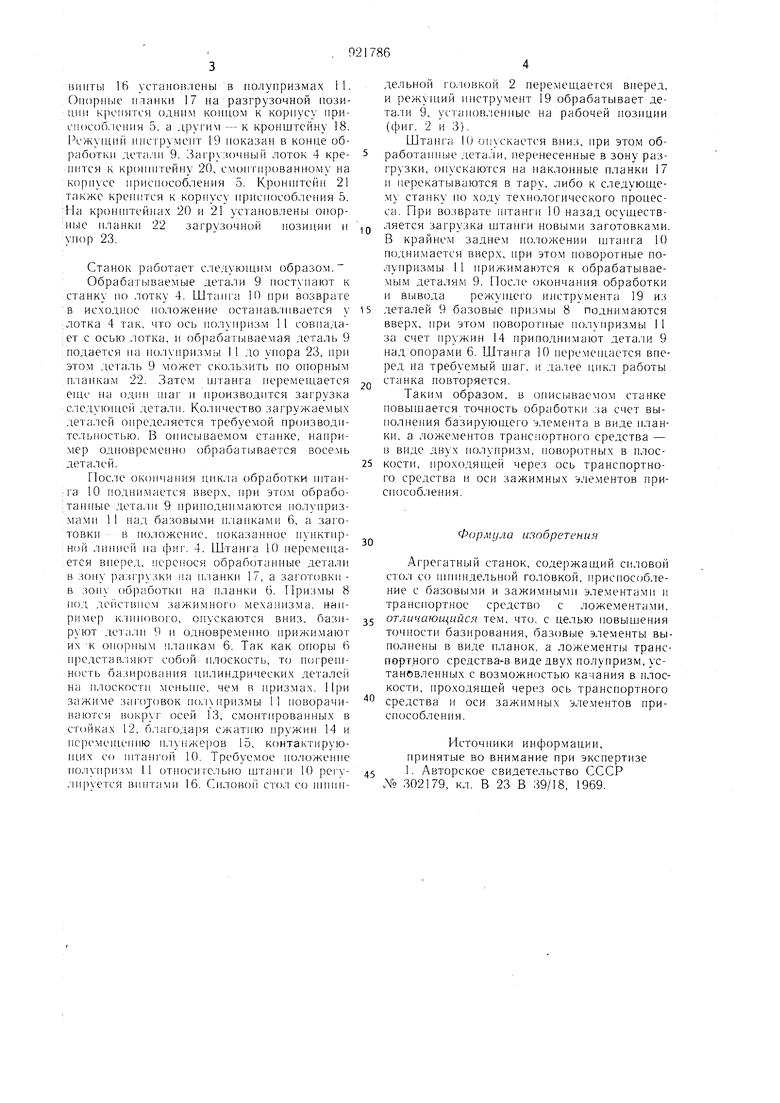

На фиг. 1 изображен станок, вид в плане; на фиг. 2 - разрез А-А нафиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Агрегатный станок содержит 8-мипозиционное приспособление 1, силовой стол со шпиндельной головкой 2, транспортное средство 3 для автоматической подачи заготовок на рабочие позиции и разгрузки обработанных деталей, лоток 4, по которому поступают заготовки к станку.

0

Приспособление станка состоит из нижнего корпуса.5, на котором смонтированы опорные планки 6, и портала 7, на котором установлены подвижные призмы 8, выполняю шие функцию зажима обрабатываемых деталей 9.

15

Средство 3 для автоматической подачи заготовок на рабочие позиции и разгрузки обработанных деталей состоит из штанги 10 и ложементов, выполненных в виде полу20призм 11, поворотных в плоскости, проходяшей через ось транспортного средства 3 и оси зажимных элементов 8, и смонтированных настойках 12 с помощью осей 13. Пружины 14, г унжеры 15 и регулировочные

винты 16 установлены в полунризмах 11. Опорные нланкн 17 на разгрузочной нозиции к|1С :ятся одним концом к корнусу нриснособленин 5. а дру1Л1 1 - к кронштейну 18. 1 жу|ци11 инструмент 19 показан в конце обработки дета.чн 9. За1руз()чный лоток 4 кренится к кроннггейну 20, смонтн1)()ванному на корнусе нрисноеобления 5. Кронштейн 21 также кренится к корпусу нрисиоеобления 5. :На крон1нтейна.х 20 и 21 установлены опорные планки 22 загрузочной нозицин н уиор 23.

Станок работает с.тедуюшим образом. Обрабатываемые детали 9 поступают к станкч но лотку 4. Штанга И) нрн возврате в исходное ноложение останав.тнвается у

:лотка 4 так, что ось нолуиризм 1 1 совпадает с оеью .тотка, н обрабаг1)1ваемая деталь 9 подается иа нолупризмы И до унора 23, при этом деталь 9 может ско,1ьзить но опорным н.танкам 22. Затем п танга ие|5емещаетея еще па один Hiar и нроизводится загрузка с, еду1он1ей детали. Количество загружаемых .1ета,1ей онределяется требуемой производительностью. В онисываемом станке, нанрн.мер одновременно обрабатывается восемь деталей.

После окончания цикла обработки и тан: га 10 гюдни.мается ввер.х, нрн этом обработанные дета,1и 9 иринодннмаются но.тупрнз.мами 1 1 над базовыми н,танками 6, а заготовки - в ноложение, ноказанное нуиктирН(й линией иа ()иг. 4. Штанга 10 иереме цаетея вцеред, перенося обработанные детали в зону раз|рузки на и.танки 17, а заготовки в зон обработкн на нлаики 6. Призмы 8 Ho.i дейст1И1ем зажимного .ма. например к.1ннового, опускаются вниз, базируют дета,1н 9 и одновременно прижимают их к оиориым нлаикам 6. Так как опоры 6 нредставляют собой илоскость, то Н(яфен1ность базирования цилиндрических деталей на плоскости мепьп1е, чем в призмах. При зажиме за1отовок но,1 ирнзмы 11 новорачиваются вокруг осей 13, с.моптированньгх в стойках 12, б.1агодаря сжатию пружин 14 и неремешенню нлуьжеров 15, контактируюН1ИХ со ипаигой 10. Требуемое положение нолуиризм 1 1 относительно HJTaHrH К) регулируется винтами 16. Силовой стол со ппишдельной головкой 2 перемещается вперед, и режущий инструмент 19 обрабатывает детали 9, установ,1епные на рабочей позиции (фиг. 2 и 3).

Штанга 10 опускается вниз, при этом обработа1И1ые дета.ли, Г1еренесенные в зону разгрузки, опускаются на наклонные планки 17 н иерекатываются в тару, либо к следующему станку но ходу технологического процесса. При возврате штанги 10 назад осуществляется загрузка щтаиги новыми заготовками. В крайнем заднем ио,1ожении штанга 10 поднимается вверх, при этом иоворотные нолуирнзмы 11 нрпжимаются к обрабатываемым деталям 9. После окончания обработки и вывода режуи1его инструмента 19 из деталей 9 базовЕз1е призмы 8 поднимаются вверх, при этом noBoporm ie нолупризмы I 1 за счет пружин 14 приподнимают дета.ти 9 над опорами 6. Штанга 10 неремещается вперед на требуемый шаг, и да.тее цикл работы станка повторяется.

Таким образом, в описываемом станке повышается точность обработкн за счет выполнения базирующего элемеита в виде иланки, а ложементов транспортного средства - в виде двух иолугфиз.м, новоротных в плоскости, нроходящей через ось транспортного средства и оси зажимньгх эле.ментов приспособления.

Формула изобретения

Агрегатный станок, содержащий силовой стол со ц иипдельной головкой, приспособление с базовыми и зажимными элементами п транспортное средство с ложемента.ми, отличающийся тем, что, с целью новыщения точности базирования, базовые эле.менты выполнены в виде планок, а ложе.мент транспортного средства-в виде двух иолупризм, установленных с воз.можиостью качания в плоскоети, нроходящей через ось транспортного средства и оси зажимньгх элементов приспособления.

Источники информации, иринятые во внимание при экспертизе 1. Авторское свидетельство СССР М 302179, кл. В 23 В 39/18, 1969.

Фмг.4

Авторы

Даты

1982-04-23—Публикация

1980-07-11—Подача