(5) ДОЗАТОР ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор порошкообразных материалов | 1987 |

|

SU1425461A1 |

| ДОЗАТОР ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВВПТБrtsn.l'r? ЧЦГ;.1!СрФиИЧ O'lUiSur | 1972 |

|

SU422970A1 |

| Устройство управления дозатором | 1986 |

|

SU1357721A1 |

| Дозатор сыпучих материалов | 1990 |

|

SU1760363A1 |

| КОМПЛЕКСНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКА САЛЬБУТАМОЛА 2%, РАСФАСОВКИ ЕГО В ПЛАСТМАССОВЫЕ ФЛАКОНЫ И ИХ ЗАКУПОРКИ | 1992 |

|

RU2108946C1 |

| ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2749551C1 |

| ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2749308C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Устройство управления дозатором | 1984 |

|

SU1206755A1 |

| Система управления пневматическим приводом прислонно-сдвижной двери пассажирского вагона | 2017 |

|

RU2661254C1 |

1

Изобретение относится к устройствам для дозирования порошкообразных материалов, например минерального порошка, цемента и т.п.

По основному авт.св. N™ 122970 известно устройство, содержащее расходный бункер, имеющий заслонку, соединенную с приводом ведущим рычагом, и весовой бункер, подвешенный на грузоподъемных рычагах, соединенных с весовой головкой, снабженной датчиками, в котором привод заслонки выполнен с ограничительным рычагом, пневматически связанным с ведущим рычагом и дополнительным силовым приводом электрически соединенным с приводом заслонки через датчики весовой головки.

Известное устройство позволяет производить установку заслонки в трех положениях: открытом, закрытом и промежуточном. При установке заслонки в промежуточном положении скорость

загрузки весового бункера уменьшается, вследствие чего повышается точность дозирования..

Однако для осуществления этой операции необходим дополнительный силовой цилиндр, способный преодолеть сопротивление повороту заслонки и через ограничительный и ведущий рычаги усилие основного силового цилиндра, Основной же цилиндр преодолевает только сопротивление повороту заслонки. Поэтому необходимо устанавливать дополнительный цилиндр мощнее основного, что уменьшает КПД дозатора.

Цель изобретения - повышение коэффициента полезного действия дозатора.

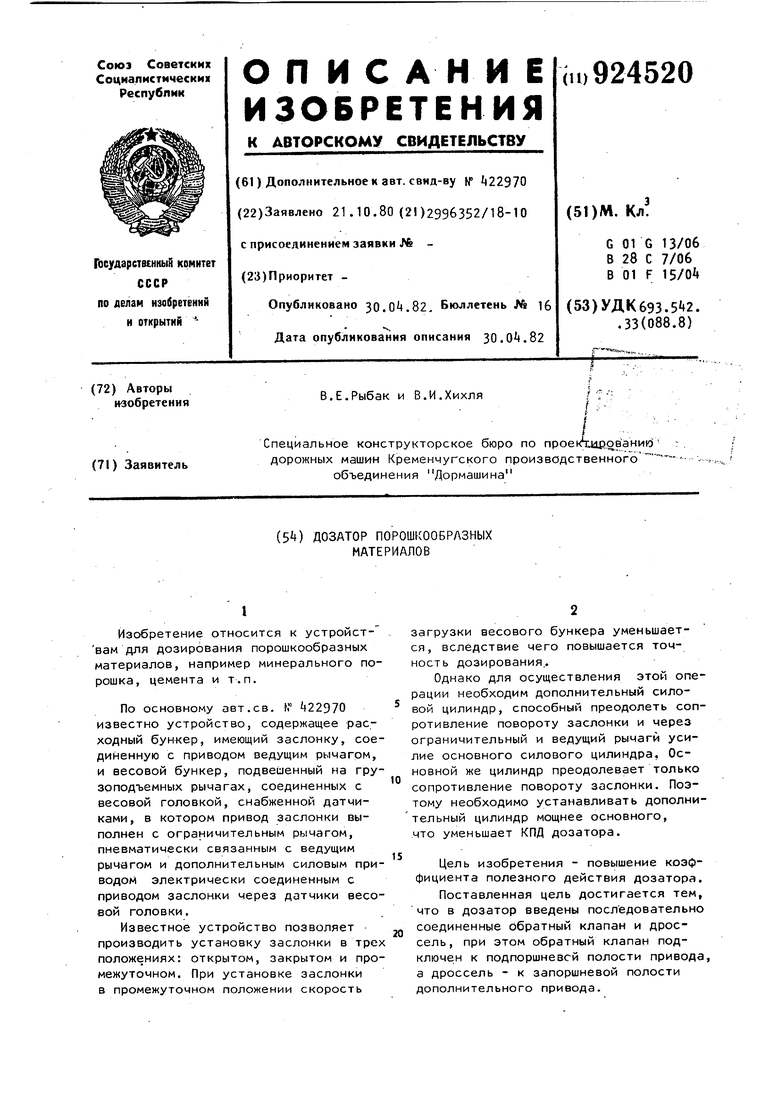

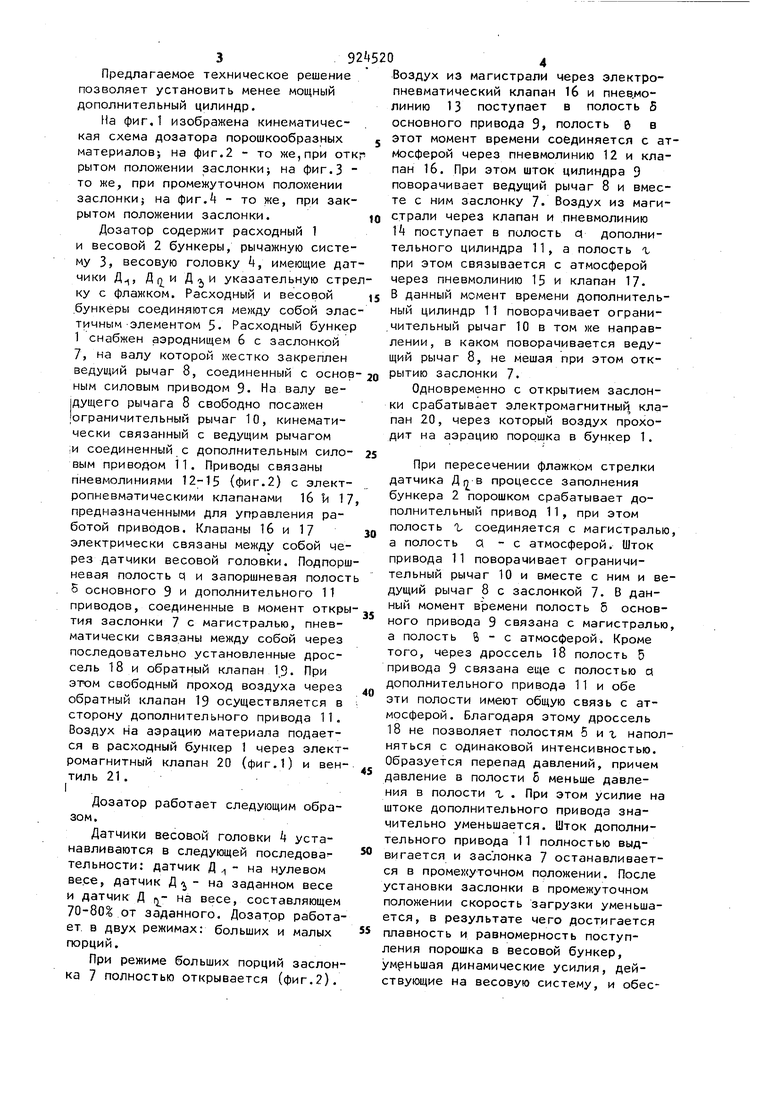

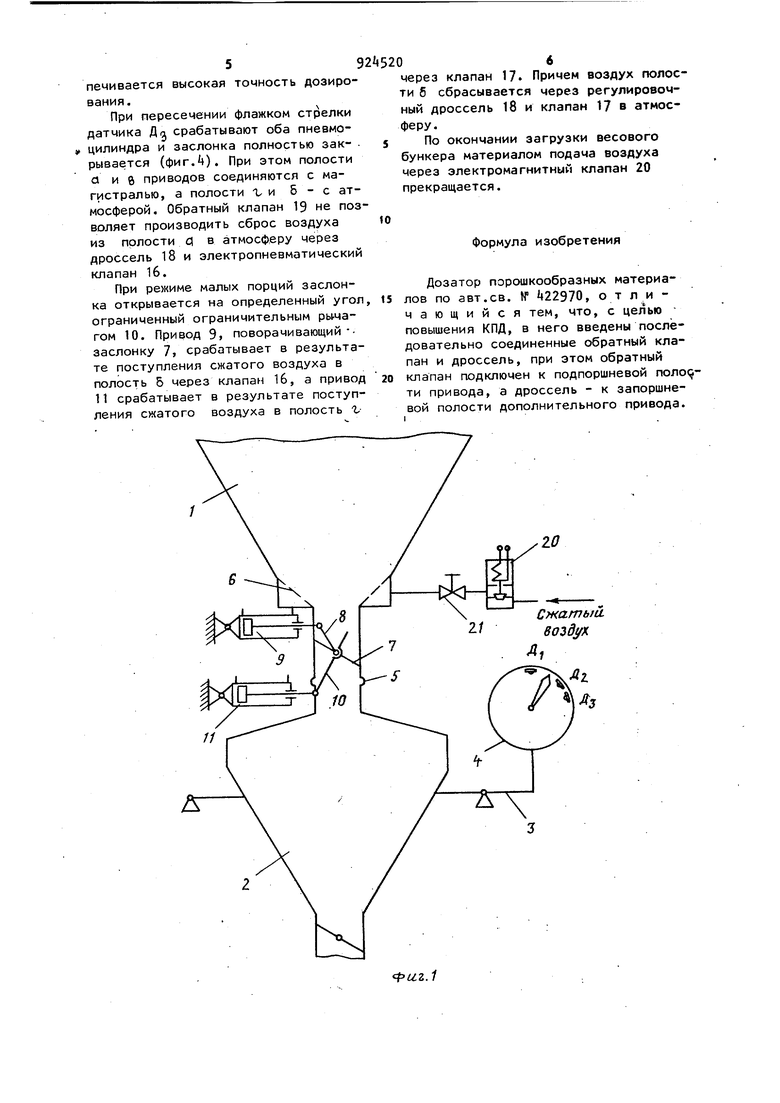

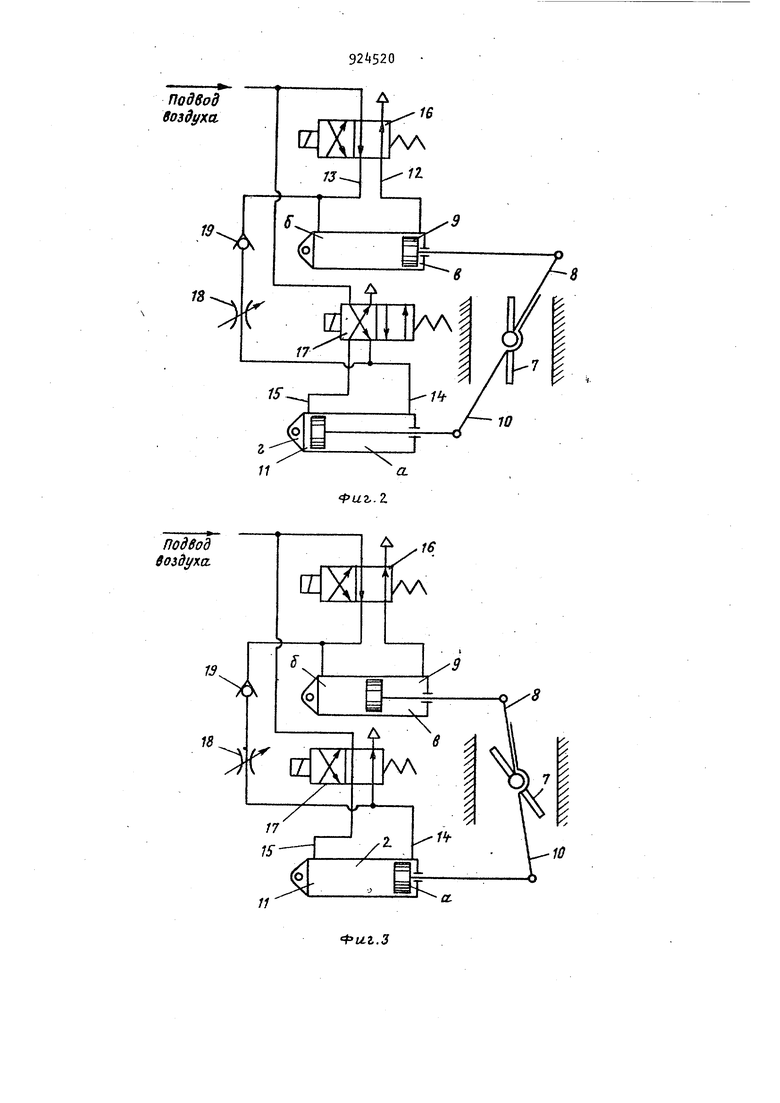

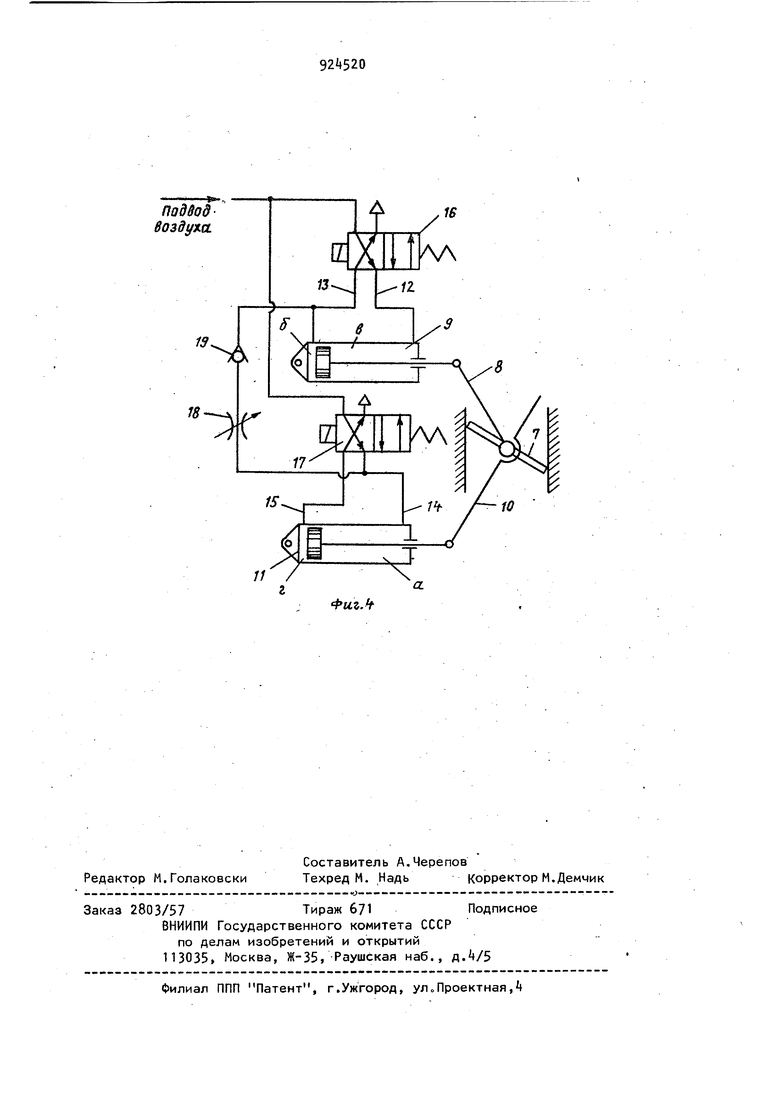

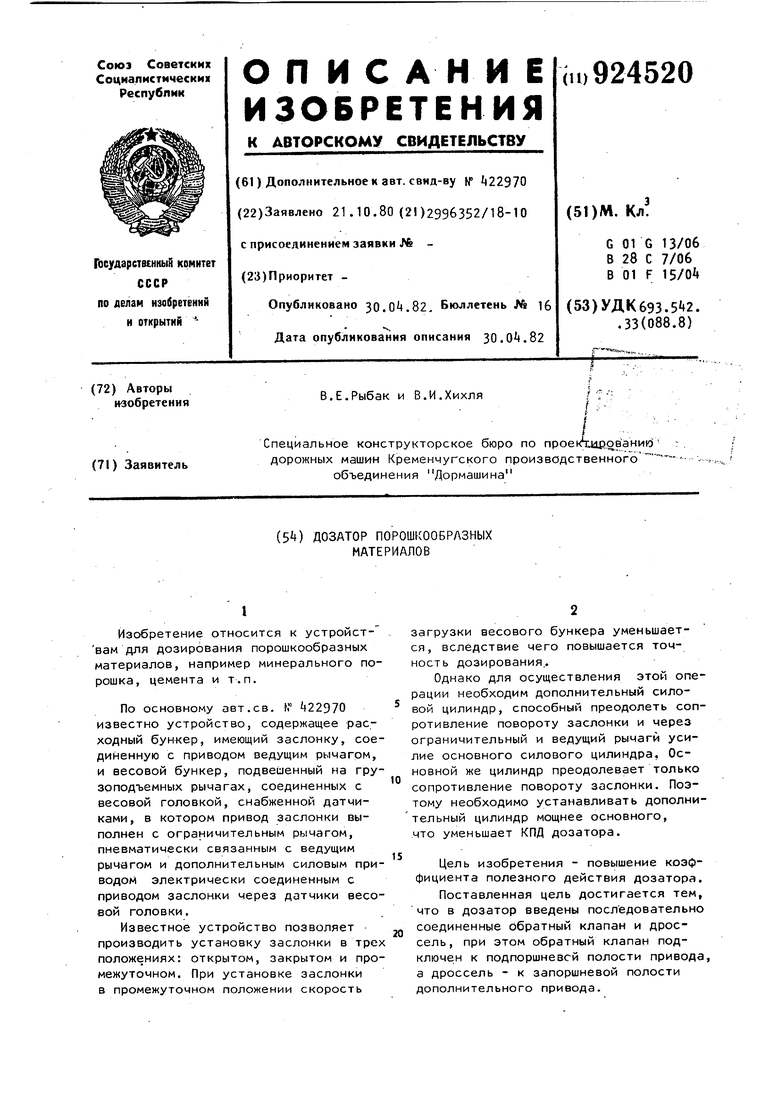

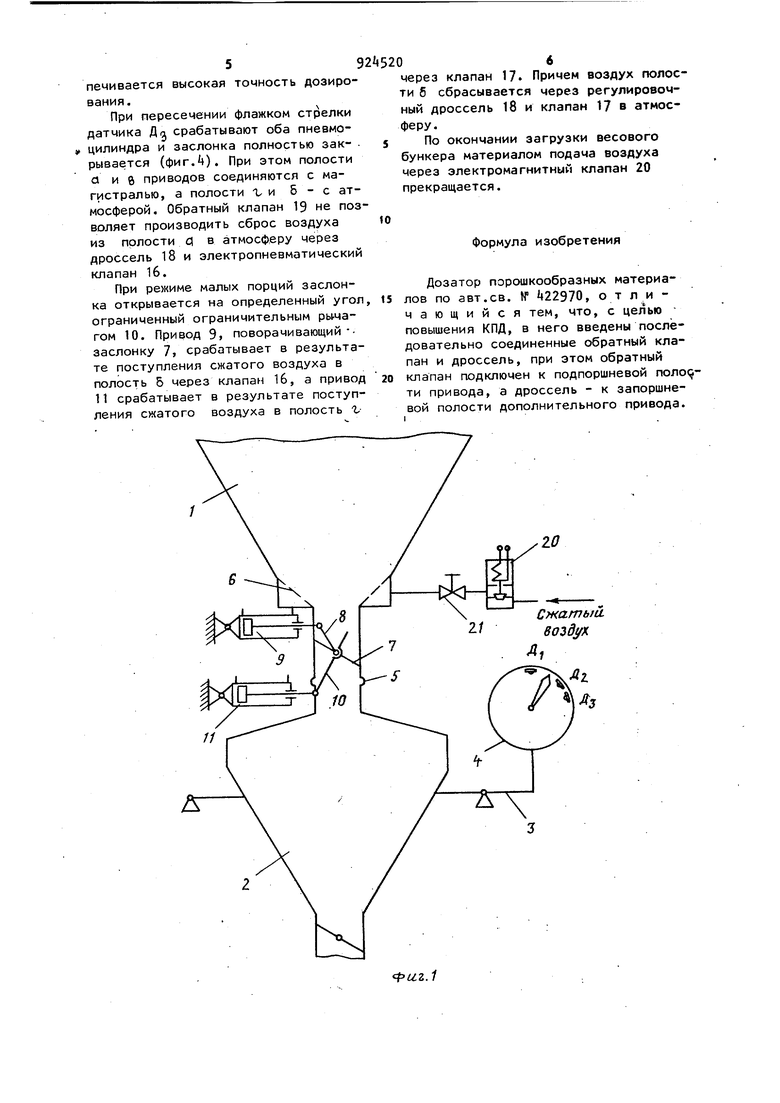

Поставленная цель достигается тем, что в дозатор введены последовательно соединенные обратный клапан и дроссель, при этом обратный клапан подключе;н к подпоршневсй полости привода, а дроссель - к запоршневой полости дополнительного привода. Предлагаемое техническое решение позволяет установить менее мощный дополнительный цилиндр. На фиг,1 изображена кииематическая схема дозатора порошкообразных материалов-, на фиг.2 - то же, при отк рытом положении заслонки; на фиг.З то же, при промежуточном полох ении заслонкиJ на фиг.и - то же, при закрытом положении заслонки. Дозатор содержит расходный 1 и весовой 2 бункеры, рычажную систему 3 весовую головку k, имеющие дат чики Д, Д 0 и ДаИ указательную стре ку с флажком. Расходный и весовой .бункеры соединяются между собой элас тичным-элементом 5. Расходный бункер 1 снабжен аэроднищем 6 с заслонкой 7, на валу которой жестко закреплен ведущий рычаг 8, соединенный с основ ным силовым приводом 9. На валу ведущего рычага 8 свободно посажен ограничительный рычаг 10, кинематически связанный с ведущим рычагом ,и соединенный с дополнительным силовым приводом 11. Приводы связаны пневмолиниями 12-15 (фиг.2) с электропневматическими клапанами 16 li 17 предназначенными для управления работой приводов. Клапаны 16 и 17 электрически связаны между собой через датчики весовой головки. Подпорш невая полость q и запоршневая полост 5 основного 9 и дополнительного 11 приводов, соединенные в момент откры тия заслонки 7 с магистралью, пневматически связаны между собой через последовательно установленные дроссель 18 и обратный клапан 19. При этом свободный проход воздуха через обратный клапан 19 осуществляется в сторону дополнительного привода 11. Воздух на аэрацию материала подается в расходный бункер 1 через электромагнитный клапан 20 (фиг.1) и вентиль 21 . Дозатор работает следующим образом . Датчики весовой головки 4 устанавливаются в следующей последова тельности: датчик Д - на нулевом весе, датчик Д ij - на заданном весе и датчик Д на весе, составляющем 70-80 от заданного. Дозатор работает, в двух режимах: больших и малых порций. При режиме больших порций заслонка 7 полностью открывается (фиг.2). Воздух из магистрали через электропневматический клапан 16 и пнев.молинию 13 поступает в полость 5 основного привода 9, полость 6 в этот момент времени соединяется с атмосферой через пневмолинию 12 и клапан 16. При этом шток цилиндра 9 поворачивает ведущий рычаг 8 и вместе с ним заслонку 7. Воздух из магистрали через клапан и пневмолинию И поступает в полость с| дополнительного цилиндра 11, а полость г при этом связывается с атмосферой через пневмолинию 15 и клапан 17В данный момент времени дополнительный цилиндр 11 поворачивает ограничитальный рычаг 10 в том же направлении, в каком поворачивается ведущий рычаг 8, не мешая при этом открытию заслонки 7. Одновременно с открытием заслонки срабатывает электромагнитный, клапан 20, через который воздух проходит на аэрацию порошка в бункер 1. При пересечении флажком стрелки датчика Дп в процессе заполнения бункера 2 порошком срабатывает дополнительный привод 11, при этом полость Ъ соединяется с магистралью, а полость а - с атмосферой. Шток привода 11 поворачивает ограничительный рычаг 10 и вместе с ним и ведущий рычаг 8 с заслонкой 7. В данный момент времени полость б основного привода 9 связана с магистралью, а полость В - с атмосферой. Кроме того, через дроссель 18 полость 5 привода 9 связана еще с полостью а дополнительного привода 11 и обе эти полости имеют общую связь с атмосферой. Благодаря этому дроссель 18 не позволяет полостям 5 иг наполняться с одинаковой интенсивностью. Образуется перепад давлений, причем давление в полости б меньше давления в полости 1, . При этом усилие на штоке дополнительного привода значительно уменьшается. Шток дополнительного привода 11 полностью выдвигается и заслонка 7 останавливается в проме 1 уточном положении. После установки заслонки в промежуточном положении скорость загрузки уменьшается, в результате чего достигается плавность и равномерность поступления порошка в весовой бункер, уменьшая динамические усилия, действующие на весовую систему, и обеспечивается высокая точность дозирования.

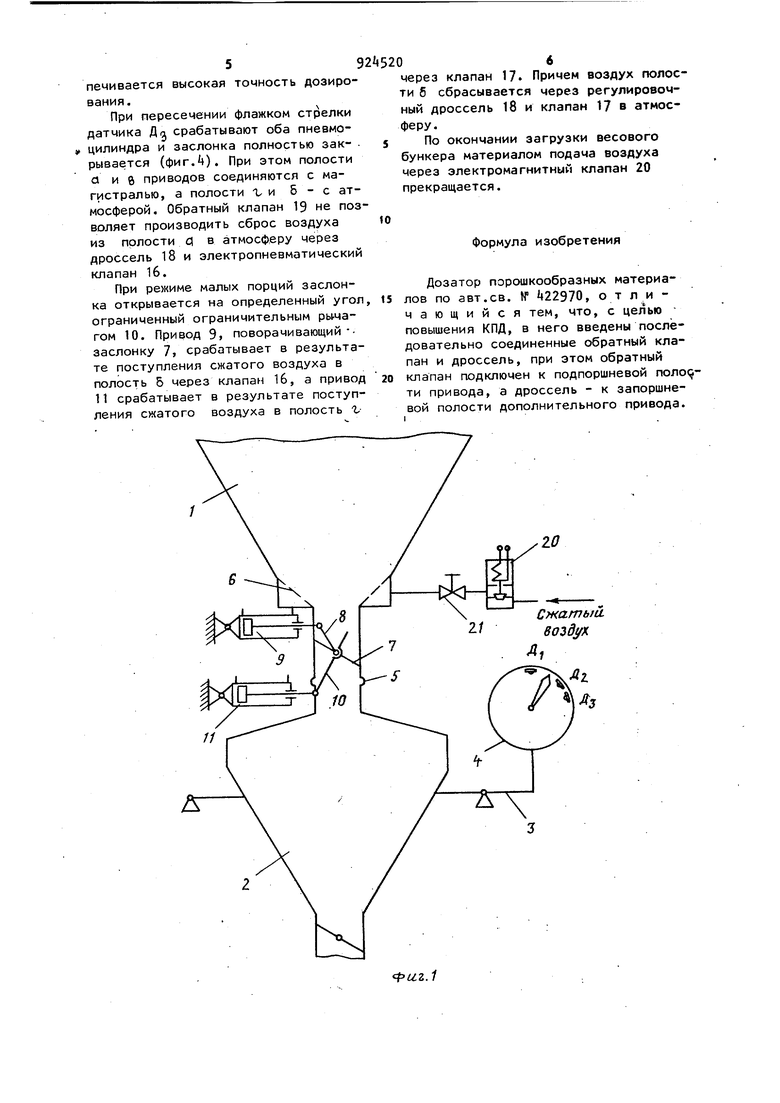

При пересечении флажком стрелки датчика Да срабатывают оба пневмоцилиндра и заслонка полностью закрывается (фиг.). При этом полости а и в приводов соединяются с магистралью, а полости ъ и 5 - с атмосферой. Обратный клапан 19 не позволяет производить сброс воздуха из полости с| в атмосферу через дроссель 18 и электропневматический клапан 16.

При режиме малых порций заслонка открывается на определенный угол, ограниченный ограничительным рычагом 10. Привод 9 поворачивающий заслонку 7, срабатывает в результате поступления сжатого воздуха в полость 5 через клапан 16, а привод 11 срабатывает в результате поступления сжатого воздуха в полость t

через клапан 17. Причем воздух полости б сбрасывается через регулировочный дроссель 18 и клапан 17 в атмосферу.

По окончании загрузки весового бункера материалом подача воздуха через электромагнитный клапан 20 прекращается.

Формула изобретения

Дозатор порошкообразных материалов по авт.св. № 1422970, от л и чающийся тем, что, с целью повышения КПД, в него введены последовательно соединенные обратный клапан и дроссель, при этом обратный клапан подключен к подпоршневой поло ти привода, а дроссель - к запоршневой полости дополнительного привода.

Подвод воздуха.

Г

с

/7

/З.

2

11

Риг..

ЛЛ

10

1

Т

а.

Риг.З

Подвод8оздух.а.

16

Авторы

Даты

1982-04-30—Публикация

1980-10-21—Подача