стаже стаиа или отораковку ее искривленного участка.

Целью изобретения является уменьшение искривления нраката нри сбросе.

Для достижения этой цели клапанный сбрасыватель нроката на холодильник, содержащий новоротные в вертш альной плоскости клапаны, их механизм качания, имеющий приводную тягу, составленную из чередующихся звеньев и стяжных муфт, шарнирно связанные с концами звеньев Гобразные рычаги, и соединенные шарнирно с ними и с клапанами рычаги, согласно изобретению он снабжен стационарными упорами исходного положения клапанов, а каждый рычаг выполнен в виде стаканообразного корпуса, соединенного с клапаном дном, II установленного в нем с возмол ностью перемещения стержня.

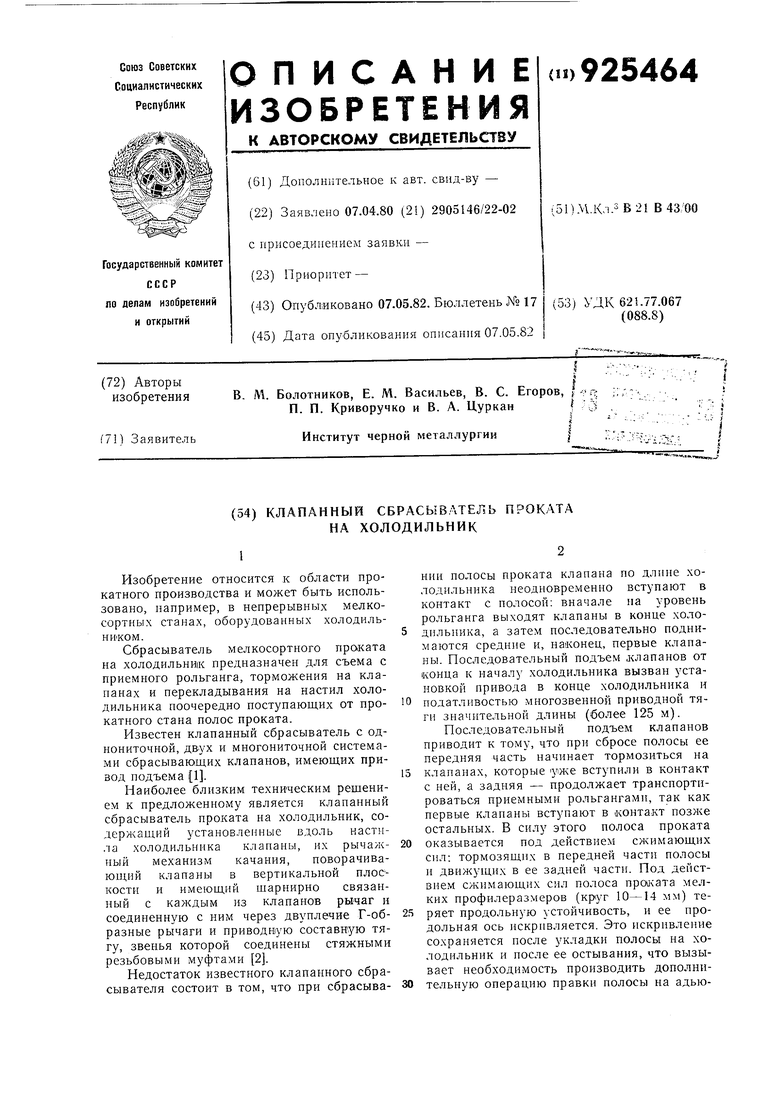

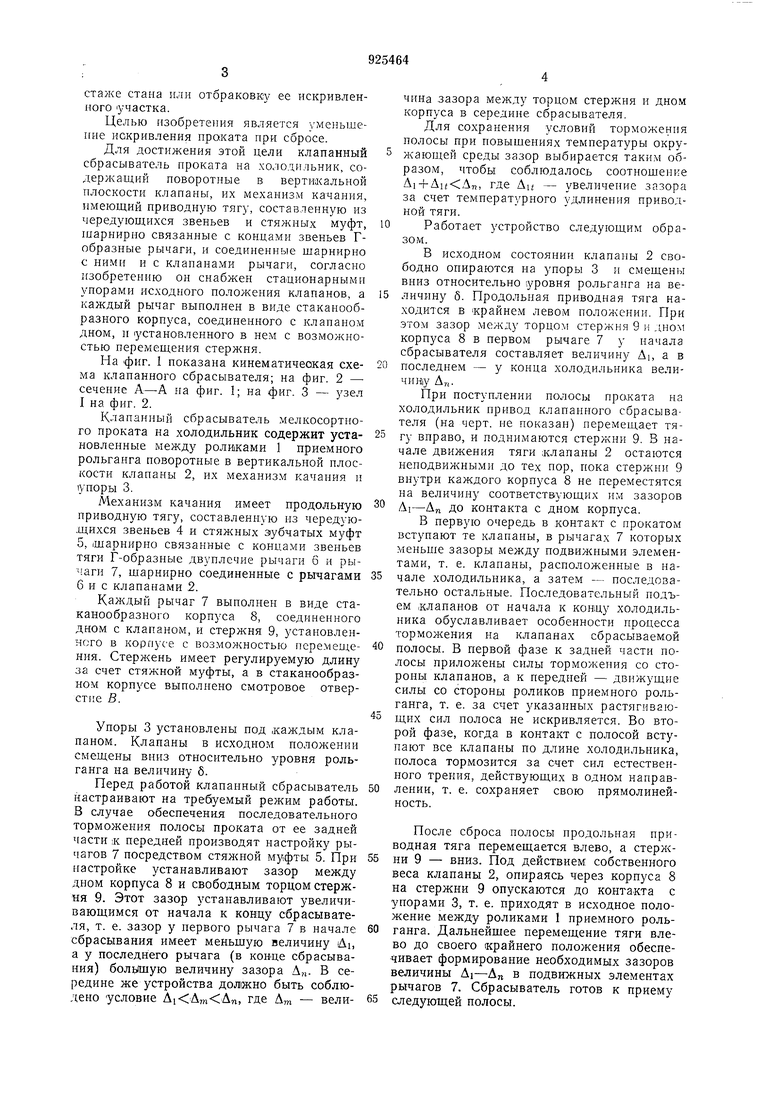

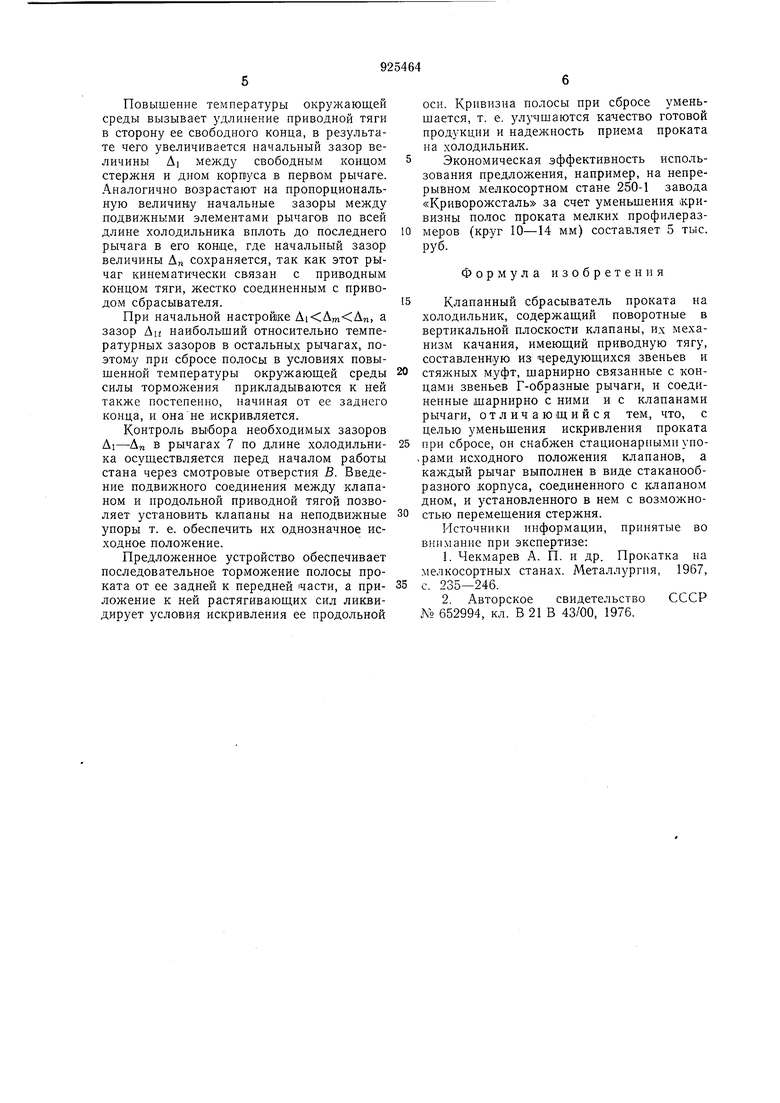

На фиг. I показана кинематическая схена клапанного сбрасывателя; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2.

Клапанный сбрасыватель мелкосортного проката на холодильник содержит установленные между роли1ками 1 приемного рольганга поворотные в вертикальной плоскости клапаны 2, их механизм качания и упоры 3.

Механизм качания имеет продольную приводную тягу, составленную нз чередую.щихся звеньев 4 и стяжных зубчатых муфт 5, шарнирно связанные с концами звеньев тяги Г-образные двунлечие рычаги 6 и рычаги 7, щарнирно соединенные с рычагами бис клапанами 2.

Каждый рычаг 7 выполнен в виде стаканообразного корпуса 8, соединенного дном с клапаном, и стержня 9, зстановленнсго в корпусе с возмо ;ностью перемещения. Стержень имеет регулируемую длину за счет стяжной муфты, а в стаканообразном корпусе выполнено смотровое отверстие В.

Упоры 3 установлены под каждым клапаном. Клапаны в исходном положении смещены вниз относительно уровня рольганга на величину б.

Перед работой клапанный сбрасыватель настраивают на требуемый режим работы. В случае обеспечения последовательного торможення полосы проката от ее задней части :К передней производят настройку рычагов 7 посредством стял(ной муфты 5. При настройке устанавливают зазор между дном корпуса 8 и свободным торцом стержня 9. Этот зазор устанавливают увеличивающимся от начала к концу сбрасывателя, т. е. зазор у первого рычага 7 в начале сбрасывания имеет меньщую величину AI, а у последнего рычага (в конце сбрасывания) большую величину зазора Д„. В середине же устройства должно быть соблюдено условие , где А™ - величина зазора между торцом стержня н дном корпуса в середине сбрасывателя.

Для сохранения условий торможения полосы при повыщениях температуры окружающей среды зазор выбирается таким образом, чтобы соблюдалось соотнощение Д1-ЬАи А„, где Д - увеличение зазора за счет темнературного удлинения приводной тяги.

Работает устройство следующим образом.

В исходном состоянии клапаны 2 свободно опираются на упоры 3 и с.мещены вниз относительно уровня рольганга на величину б. Продольная приводная тяга находится в крайнем левом положении. При этом зазор между торцом стержня 9 н дном KOpnjca 8 в первом рычаге 7 у начала сбрасывателя составляет величину Дь а в последнем - у конца холодильника величину Д„.

При поступлении полосы на холодильник привод клапанного сбрасывателя (на черт, не показан) перемещает тягу вправо, и поднимаются стержни 9. В начале движения тяги клапаны 2 остаются неподвижными до тех пор, пока стержни 9 внутри каждого корпуса 8 не переместятся на величину соответствующих им зазоров AI-An до контакта с дном корпуса.

В первую очередь в контакт с прокатом вступают те клапаны, в рычагах 7 которых меньше зазоры между подвижными элементами, т. е. клапаны, расположенные в начале холодильника, а затем - последовательно остальные. Последовательный подъем .клапанов от начала к концу холодильника обуславливает особенности процесса торможения на клапанах сбрасываемой полосы. В первой фазе к задней части полосы приложены силы торможения со стороны клапанов, а к передней - движущие силы со стороны роликов приемного рольганга, т. е. за счет указанных растягивающих сил полоса не искривляется. Во второй фазе, когда в контакт с полосой вступают все клапаны по длине холодильника, полоса тормозится за счет сил естественного трения, действующих в одном направлении, т. е. сохраняет свою прямолинейность.

После сброса полосы нродольная нриводная тяга перемещается влево, а стержни 9 - вниз. Под действием собственного веса клапаны 2, опираясь через корпуса 8 на стержни 9 опускаются до контакта с упорами 3, т. е. приходят в исходное положение между роликами 1 приемного рольганга. Дальнейшее перемещение тяги влево до своего крайнего положения обеспечивает формирование необходимых зазоров величины в подвижных элементах рычагов 7. Сбрасыватель готов к приему следующей полосы.

Повышение температуры окружающей среды вызывает удлинение приводной тяги в сторону ее свободного конца, в результате чего увеличивается начальный зазор величины А между свободным концом стержня и дном корпуса в первом рычаге. Аналогично возрастают на пропорциональную величину начальные зазоры между подвижными элементами рычагов по всей длине холодильника вплоть до последнего рычага в его конце, где начальный зазор величины Д„ сохраняется, так как этот рычаг кинематически связан с приводным концом тяги, жестко соединенным с приводом сбрасывателя.

При начальной настройке . а зазор АИ наибольший относительно температурных зазоров в остальных рычагах, поэтому при сбросе полосы в условиях повышенной температуры окружающей среды силы торможения прикладываются к ней также постепенно, начиная от ее заднего конца, и она не искривляется.

Контроль выбора необходимых зазоров в рычагах 7 по длине холодильника осуществляется перед началом работы стана через смотровые отверстия В. Введение подвижного соединения между клапаном и продольной приводной тягой позволяет установить клапаны на неподвижные упоры т. е. обеспечить их однозначное исходное положение.

Предложенное устройство обеспечивает последовательное торможение полосы проката от ее задней к передней части, а приложение к ней растягивающих сил ликвидирует условия искривления ее продольной

осн. Кривизна полосы при сбросе уменьшается, т. е. з лучшаются качество готовой продукции и надел ность приема проката на холодильник.

5 Экономическая эффективность использования предложения, например, на непрерывном мелкосортном стане 250-1 завода «Криворожсталь за счет уменьшения кривизны полос проката мелких профилераз10 меров (круг 10-14 мм) составляет 5 тыс. руб.

Формула изобретения

15 Клапанный сбрасыватель проката на холодильник, содержащий поворотные в вертикальной плоскости клапаны, их механизм качания, имеющий приводную тягу, составленную из чередующихся звеньев и

0 стяжных муфт, щарнирно связанные с концами звеньев Г-образные рычаги, и соединенные щарнирно с ними и с клапанами рычаги, отличающийся тем, что, с целью уменьшения искривления проката

5 при сбросе, он снабжен стационарными упо.рами исходного положения клапанов, а

каждый рычаг выполнен в виде стаканообразного корпуса, соединенного с клапаном

дном, и установленного в нем с возможно0 стью перемещения стержня.

Источники информации, принятые во внимание при экспертизе:

1.Чекмарев А. П. и др. Прокатка на мелкосортных станах. Металлургия, 1967,

с. 235-246.

2.Авторское свидетельство СССР N° 652994, кл. В 21 В 43/00, 1976.

L

ИИ

I-I - :±.-J ff

- -.Ij

-(gljl . I B: :t-rte f

iTliS lfx ,

0-

ri

lilC --i§

aa

A

fO

0)0)O

OD

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанный сбрасыватель проката | 1986 |

|

SU1366253A1 |

| Клапанный сбрасыватель проката | 1978 |

|

SU774652A1 |

| Клапанный сбрасыватель проката | 1986 |

|

SU1359039A1 |

| Клапанный сбрасыватель проката | 1983 |

|

SU1118445A1 |

| Устройство управления клапанным сбрасывателем полосы с рольганга мелкосортного стана | 1984 |

|

SU1191134A1 |

| Клапанный сбрасыватель проката | 1984 |

|

SU1186312A1 |

| УСТРОЙСТВО ДЛЯ ПРИНУДИТЕЛЬНОГО ЭЛЕКТРОМАГНИТНОГО ТОРМОЖЕНИЯ И ФИКСИРОВАННОЙ ОСТАНОВКИ ТЕРМОУПРОЧНЕННОГО ФЕРРОМАГНИТНОГО ПРОКАТА | 2010 |

|

RU2427438C1 |

| Устройство для передачи труб с рольганга на холодильник | 1979 |

|

SU863040A1 |

| Тормозное устройство реечного холодильника | 1986 |

|

SU1366254A1 |

| Устройство для точного останова полос на холодильнике мелкосортного стана | 1981 |

|

SU1002060A1 |

Авторы

Даты

1982-05-07—Публикация

1980-04-07—Подача