(S) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| Способ изготовления сварных конструкций | 1972 |

|

SU633691A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ определения остаточных напряжений в сварных соединениях | 1985 |

|

SU1316770A1 |

| Устройство для пульсирующего охлаждения изделий | 1980 |

|

SU948592A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| Способ изготовления сварных конструкций (его варианты) | 1982 |

|

SU1077737A1 |

| Способ испытания соединений обшивок с ячеистым заполнителем и устройство для его осуществления | 1981 |

|

SU983478A1 |

| Способ сварки стыков труб | 1980 |

|

SU893475A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

1

Изобретение относится к сварке и может быть применено в различных отраслях машиностроения.

Известен способ изготовления сварных конструкций, по которому в процессе сварки к изделию прикладывают растягивающую нагрузку ГО.

Недостатком способа является малая точность изготовления,-поскольку остаточные продольные деформации в сечениях шва по длине пластины распределяются неравномерно, т.е. присутствует переменная составляющая деформации.

Наиболее близким к изобретению является способ изготовления сварных конструкций, пр которому в процессе сварки измеряют деформации, по ним определяют величину и знак нагрузки в каждый момент времени и прикладывают ее с обратным знаком к изделию 2 .

Недостатком способа является то, что информация о деформациях представляет собой результат суммарного воздействий внешней силы и теплового расширения.

Расчеты показывают, что доля деформации от теплового расширения на порядок больше деформации от внешнего силового воздействия. Например, при нагреве детали из нержавеющей стали 1Х18Н10Т до тепловое расширение составит 0,008 при

10 коэффициенте линейного расширения с 20-10. (Т - деформация от теплового расширения выше деформации от внешней силы более, чем на порядок)..

ts

При растяжении той же детали усилием, вызывающим напряжения в ней . около 0,5СЗ 0,2, деформации равны

f Л, i Lfixi. 10 кгс/мм . - -- - ---------......-. .

20

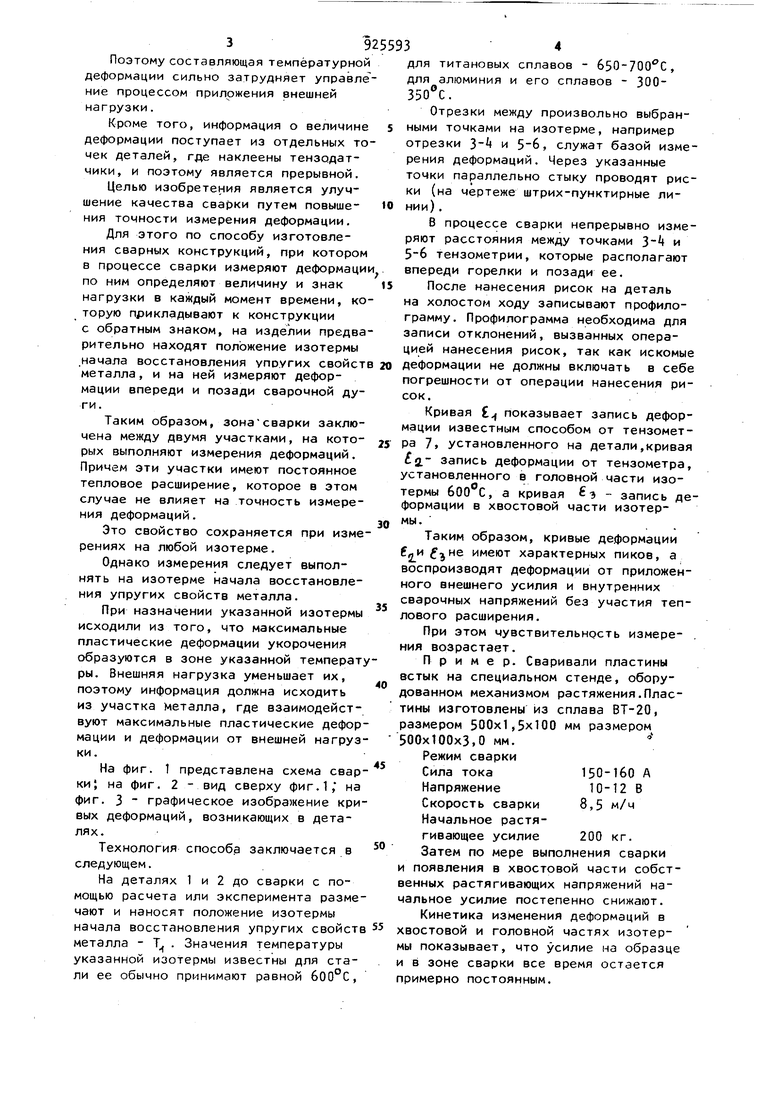

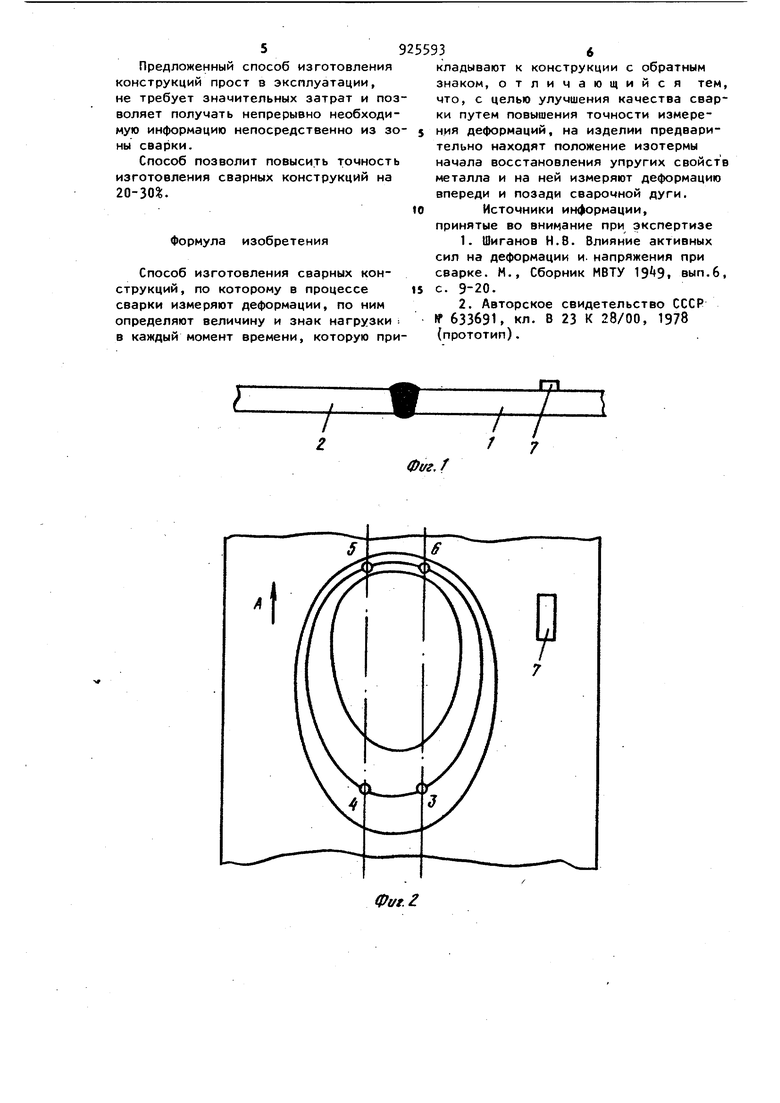

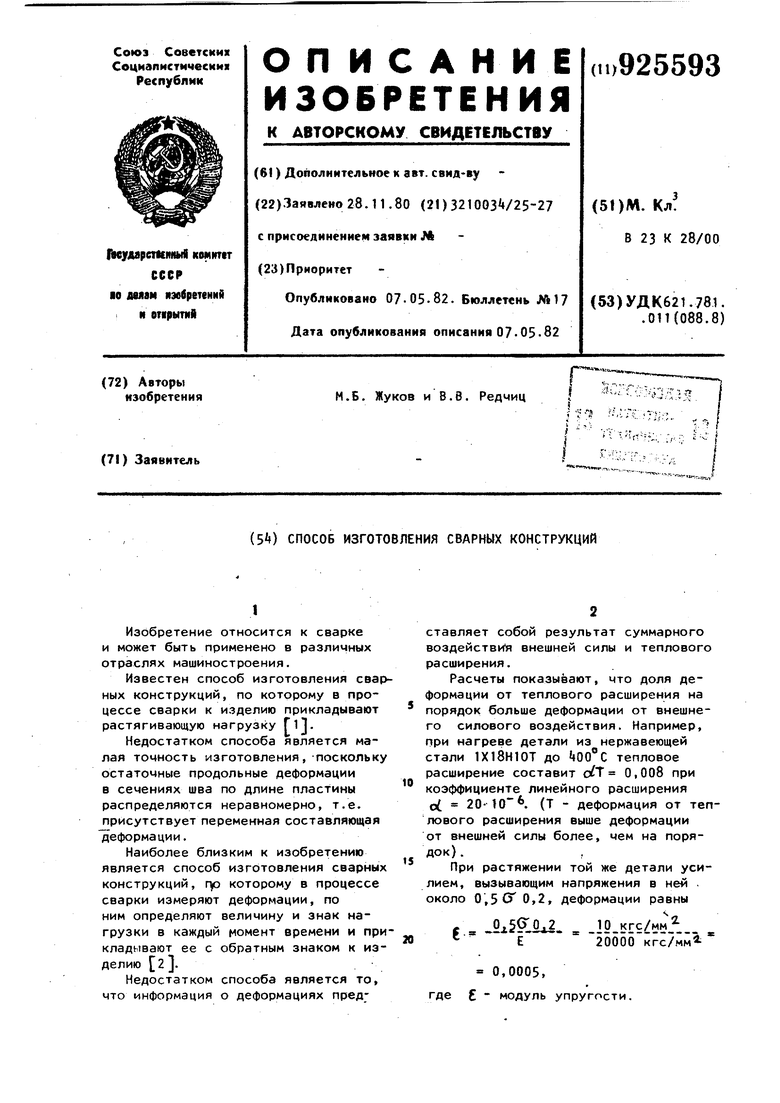

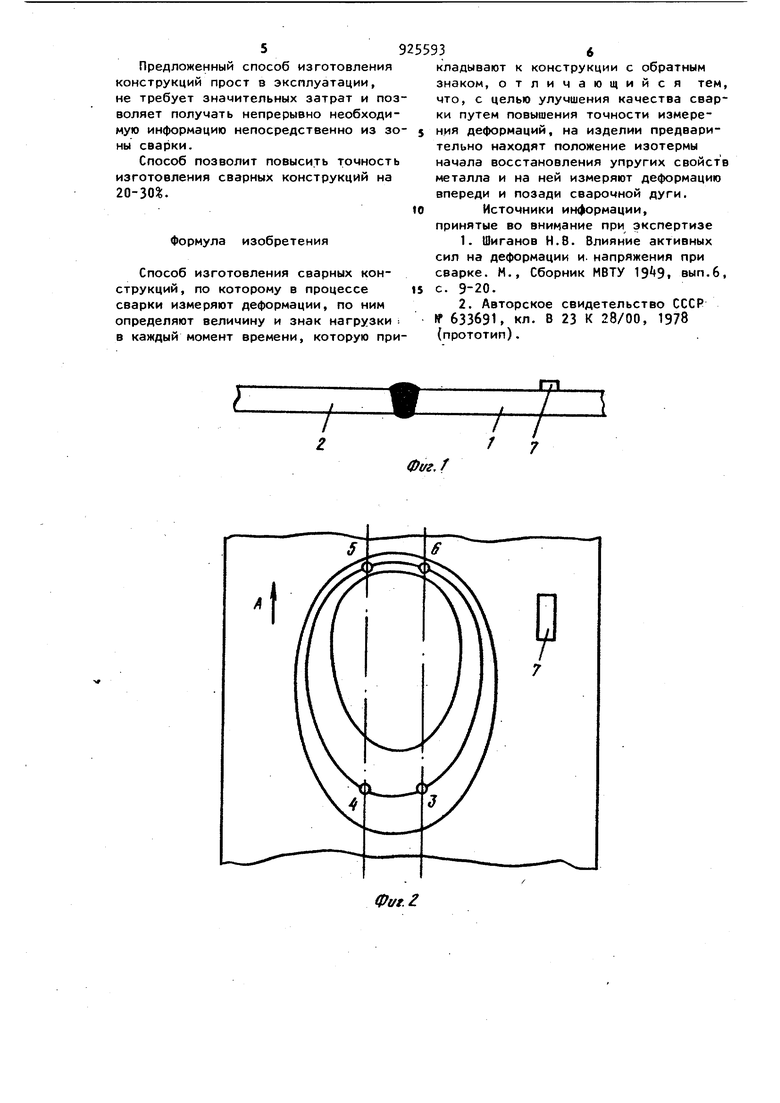

0,0005, где - модуль упругости. Поэтому составляющая температурной деформации сильно затрудняет управле ние процессом приложения внешней нагрузки. Кроме того, информация о величине деформации поступает из отдельных то чек деталей, где наклеены тензодатчики, и поэтому является прерывной. Целью изобретения является улучшение качества сварки путем повышения точности измерения деформации. Для этого по способу изготовления сварных конструкций, при котором в процессе сварки измеряют деформаци по ним определяют величину и знак нагрузки в каждый момент времени, ко торую прикладывают к конструкции с обратным знаком, на изделии предва рительно находят положение изотермы начала восстановления упругих свойст металла, и на ней измеряют деформации впереди и позади сварочной дуги. Таким образом, зонасварки заключена между двумя участками, на которых выполняют измерения деформаций. Причем эти участки имеют постоянное тепловое расширение, которое в этом случае не влияет на точность измерения деформаций. Это свойство сохраняется при изме рениях на любой изотерме. Однако измерения следует выполнять на изотерме начала восстановления упругих свойств металла. При назначении указанной изотермы исходили из того, что максимальные пластические деформации укорочения образуются в зоне указанной температ ры. Внешняя нагрузка уменьшает их, поэтому информация должна исходить из участка металла, где взаимодействуют максимальные пластические дефор мации и деформации от внешней нагруз ки. На фиг. 1 представлена схема свар ки; на фиг, 2 - вид сверху фиг.1, на фиг. 3 графическое изображение кри вых деформаций, возникающих в деталях. Технология способа заключается в следующем. На деталях 1 и 2 до сварки с помощью расчета или эксперимента разме чают и наносят положение изотермы начала восстановления упругих свойст металла - Т . Значения температуры указанной изотермы известны для стали ее обычно принимают равной 600 С, ДЛЯ титановых сплавов - бЗО-уОЗ С, для алюминия и его сплавов - 300350. Отрезки между произвольно выбранными точками на изотерме, например отрезки 3 и 5-6, служат базой измерения деформаций. Через указанные точки параллельно стыку проводят риски (на чертеже штрих-пунктирные линии) . В процессе сварки непрерывно измеряют расстояния между точками и 5-6 тензометрии, которые располагают впереди горелки и позади ее. После нанесения рисок на деталь на холостом ходу записывают профилограмму. Профилограмма необходима для записи отклонений, вызванных операцией нанесения рисок, так как искомые де|формации не должны включать в себе погрешности от операции нанесения рисок. Кривая показывает запись деформации известным способом от тензометра 7, установленного на детали,кривая а.- запись деформации от тензометра, установленного в головной части изотермы 600 С, а кривая э - запись деформации в хвостовой части изотермы. Таким образом, кривые деформации дИ fjHe имеют характерных пиков, а воспроизводят деформации от приложенного внешнего усилия и внутренних сварочных напряжений без участия теплового расширения. При этом чувствительность измере- , ния возрастает. Пример. Сваривали пластины встык на специальном стенде, оборудованном механизмом растяжения,Пластины изготовлены из сплава ВТ-20, размером 500x1,5x100 мм размером 500x100x3,0 мм. Режим сварки Сила тока 150-160 А Напряжение 10-12 В Скорость сварки 8,5 м/ч Начальное растягивающее усилие 200 кг. Затем по мере выполнения сварки и появления в хвостовой части собственных растягивающих напряжений начальное усилие постепенно снижают, Кинетика изменения деформаций в хвостовой и головной частях изотермы показывает, что усилие на образце и в зоне сварки все время остается примерно постоянным. Предложенный способ изготовления конструкций прост в эксплуатации, не требует значительных затрат и поз воляет получать непрерывно необходимую информацию непосредственно из зо ны сварки. Способ позволит повысить точность изготовления сварных конструкций на 20-30. Формула изобретения Способ изготовления сварных конструкций, по которому в процессе сварки измеряют деформации, по ним определяют величину и знак нагрузки в каждый момент времени, которую пр 3 кладывают к конструкции с обратным знаком, отличающийся тем, что, с целью улучшения качества сварки путем повышения точности измерения деформаций, на изделии предварительно находят положение изотермы начала восстановления упругих свойств металла и на ней измеряют деформацию впереди и позади сварочной дуги. Источники информации, принятые во внимание при экспертизе 1.Шиганов Н,8. Влияние активных сил на деформации и. напряжения при сварке. М., Сборник МВТУ , вып.6, с. 9-20. 2.Авторское свидетельство СССР If 633691, кл. В 23 К 28/00, 1978 (прототип).

Авторы

Даты

1982-05-07—Публикация

1980-11-28—Подача