(54) СОСТАВ ЭЛЕКТГОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

1

Изобретение относится к области сварки, в частности к составу электродного покрытия, применяемого преимущественно для сварки никелевых сплавов. Известны различные электродные покрытия, например состав 1, содержащий следующие компоненты, вес.%:

35-38

Мрамор 40-44

Плавиков и шпат 8-10 Ферросилиций 7-9 Ферротитан 1,5-2 Хлористый калий 1-1,5 Бентонет

Однако металл шва, полученный с помощью известного электрода, обладает недостаточной жаростойкостью.

Наиболее близким по составу к изобретению является электродное покрытие 2, содержащее следующие компоненты, вес.%: Мрамор10

Плавиковый шпат25

Марганец5

Молибден60

Известный электрод имеет хорошую технологичность и обеспечивает жаропрошость шва

при сварке никелевых сплавов, однако, наплавленный металл шва подвержен коррозионному разрушению при работе в хлорсодержащих агрессивных средах.

Сварные конструкции из никелевого сплава ХН60М6 отдельного производства целлюлозно-бумажных комбинатов (хпорэжектор, трубопроводы и т.д.) в процессе эксплуатации разрушаются вследствие общей и избирательной коррозии металла шва. Технологическое обо10рудование работает в среде влажного хлора различной концентрации.

.Целью изобретения являласьразработка электродного покрытия, обеспечивающего высокую стойкость против общей и избиратель15ной коррозии наплавленного металла в хлорсодержащих средах, в частности во влажном хлоре.

Поставленная цель достигается тем, что поЯкрытие, содержащее мрамор, плавиковый шпат марганец, молибден дополнительно содержит алюмоиттрий, поташ, никель и алюминий, при следующем соотноигеиии компонентов, вес// : 3 Мрамор 16 1« Плавиковый ишат 25-35 . Марганец 2-4 Молибден 26 30 Никель 6-8 Алюмоиттри 1 2,5 4-7 Алюминий 8-10 Введение в покрытие до 8% никеля повы шает коррозионную стойкость и улучшает механические свойства металла шва. Алюмоиттрий (1-2,5% в покрытии) спо.собствует повышеиию пластичности и прочности сварного шва за счет дегазации метал сварочной ванны, снижению содержания кис лорода и азота и связывания их в нитриды оксиды и сульфиды. Иттрий (0,03-0,07% в неЪлавленном металле) повышает коррозион ную стойкость в хлорсодержащих средах и улучшает механические свойства сварных со динений. Поташ введен в покрытие для стабилизации горения дуги за счет легкоионизирующн ся паров калия. Дополнительное впедение алюминия (8-1 в электродное покрытие не влияет на урове

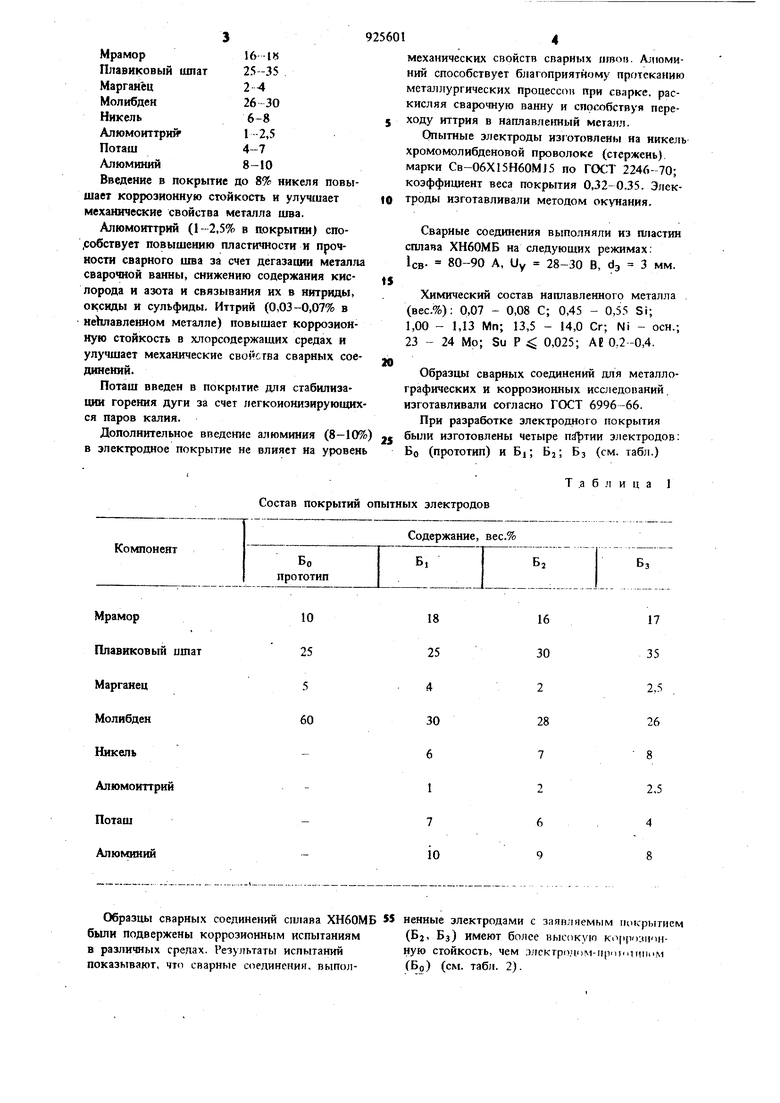

Состав покрытий опытных электродов

10

ат

25

5

60

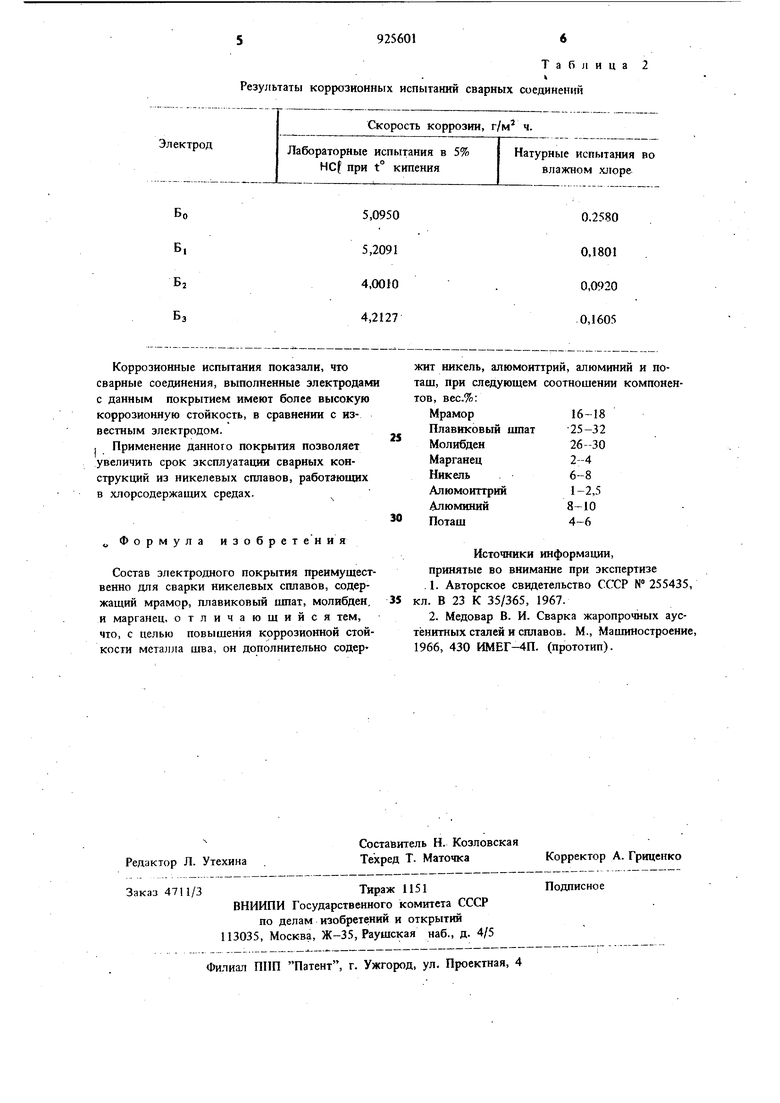

Образцы сварных соединений сш1ава ХН60МВ 55 ненные электродами с заяпляемым покрытием были подвержены коррозионным испытаниям(Bj, БЗ) имеют более выссжую KO|)(V):iii nв различных средах. Результаты испытанийную стойкость, чем л.тсктро.иом-прпшцию.м

показывают, что сварные соединенин. выпол- о) ( . 2).

Т .а б л и ц а 1

17

16

35

30

2,5

2 28

26

8

7

2,5

2

4

6 9 механических свойств сварных швов. Адюминий способствует благоприятному протеканию металлургических процессп при сварке, раскисляя сварочную ванну и способствуя переходу иттрия в наплавленный металл. Опытные электроды изготовлены на никель хромомолибденовой проволоке (стержень) марки CB-06X15H60MJ5 по ГОС;Т 2246-70; коэффициент веса покрытия 0,32-0,35. Электроды изготавливали методом окунания. Сварные соединения выполняли из пластин сплава ХН60МБ на следующих режимах; ICB- 80-90 А, Uy 28-30 В, dj 3 мм. Химический состав наплавленного металла (вес.%): 0,07 - 0,08 С; 0,45 - 0,55 Si; 1,00 - 1,13 Мп; 13,5 - 14,0 Сг; Ni - осн.; 23 - 24 Мо; Su Р ; 0,025; АЕ 0,2-0,4. Образцы сварных соединений для металлографических и коррозионных исследопаний изготавливали согласно ГОСТ 6996-66. При разработке электродного покрытия были изготовлены четыре пфтии электродов: БО (прототип) и BI; Bj; Вз (см. табл.)

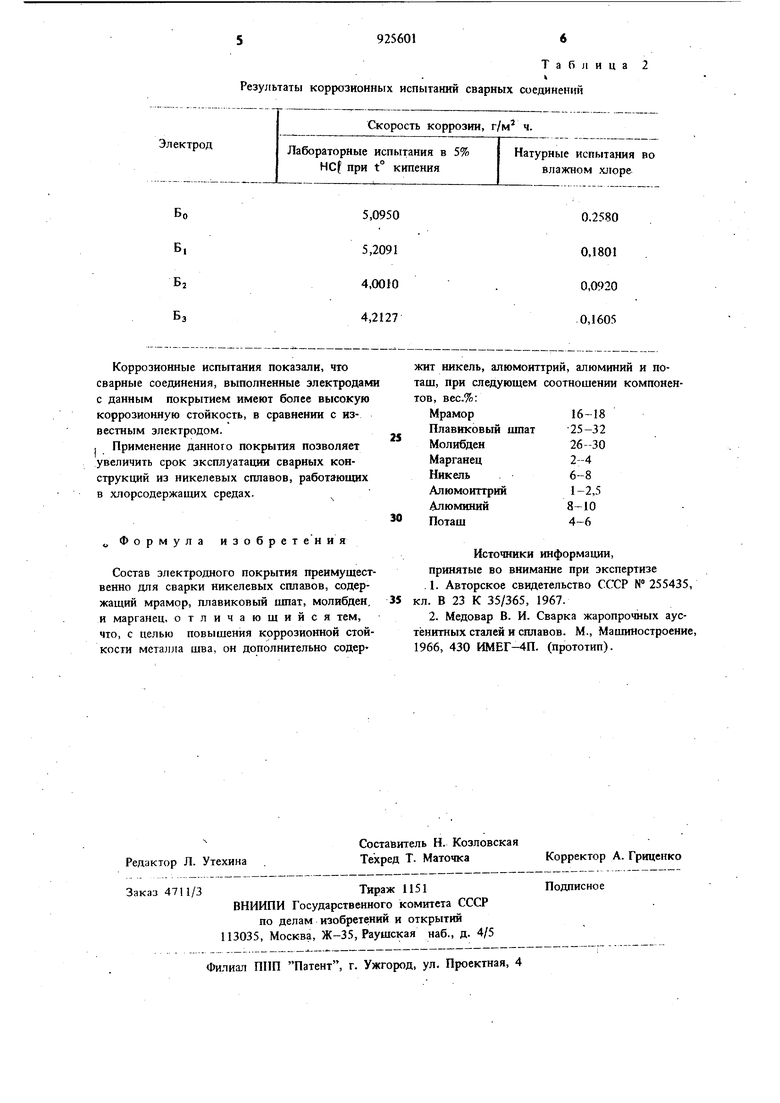

Результаты коррозионных испытаний сварных соединений Электрод Лабораторные испытания в 5% HCf при t° кипения

Коррозионные испытания показали, что сварные соединения, выполненные электродами с данным покрытием имеют более высокую коррозионную стойкость, в сравнении с известным электродом.

, Применение данного покрытия позволяет увеличить срок эксплуатации сварных конструкций из никелевых сплавов, работающих в хлорсодержащих средах.

„ Формула изобретения

Состав электродного покрытия преимущественно для сварки никелевых сплавов, содержащий мрамор, плавиковый шпат, молибден, и марганец, отличающийся тем, что, с целью повышения коррозионной стойкости металла шва, он дополнительно содеръ

Скорость коррозии, г/м ч. 5,0950 5,2091 4,0010 4,2127

жит никель, алюмоиттрий, алюминий и потащ, при следующемсоотношении компонентов, вес.%:

Мрамор16-18

Плавиковый шпат25-32

Молибден26-30

Марганец2-4

Никель6-8

Алюмоиттрий1-2,5

Алюминий8-10

Поташ4-6

Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 255435, кл. В 23 К 35/365, 1967.

Авторы

Даты

1982-05-07—Публикация

1980-07-21—Подача