k Изобретение относится к производству бумажных декельных материалов и может быть использовано на предприятиях целлкхлоэногбумажной промьи ленности, вырабатывающих картон, а также предназначено для использования в полиграфической промышленности в качестве основного декельного полотна, обеспечивающего равномерный прижим запечатываемой бумаги к печатной форме на машинах высокой пе чати.К основным требуемым характеристи кам декельного материала относятся высокая тиражеустойчивость, небольшие затраты времени на приправку, не значительное проявление краевых эффектов, которые определяются упругопластическими свойствами декельного материала. Известен способ изготовления декельного материала, заключамщийся в том, что сначала бумагу пропитывают бутадиенакрилонитриловой смолой. а затем высушивают в течение нескольких часов при температуре около , высушенное полотно пропускают через многовальный каландр. После каландрирования несколько слоев материала накладывают друг на друга, одновременно между слоями наносят указанную выше смолу, прессуют и шлифуют 11. Недостатком известного способа изготовления декельного материала является то, что получаемый декель не обеспечивает высокого и стабильного качества печати. Наиболее близким к изобретению является способ изготовления бумажного декельного материала, включающий приготовление волокнистой суспензии путем роспуска целлгалозусодержащего полуфабриката, отлив полотна, его отделку и введение матрицеобразующей добавки эмульсии из изоцианатного предполимера и диамина, причем матрицеобразуюцую добавку вводят на стадии пропитки, помещая фильтровальный картон в пропиточную ванну с эмульсией и выдерживают его 0,5 мин, после чего картон сушат на воздухе 1 ч и затем 2 ч при темп ратуре 90-95°С с последуюи|им пресс ванием материала при 80-95 С и давлении 0,5 мПа (5 кг/см) и шлифованием на шкурильной машине 2. Однако такой материал не обладает достаточными прочностными и упруго-пластическими свойствами при запечатывании бумаги высоким способом печати. Целью изобретения - является улу шение упруго-пластических свойств декельного материала. Поставленная цель достигается тем, что в способе изготовления бумажного декельного материала, включа ющем приготовление волокнистой суспензии путем роспуска целлюлозусодер жащего полуфабриката, отлив полотна его отделку и введение матрйцеобразующей добавки, в качест-ве матрицеобразующей добавки используют приви той сополимер полисахарида, выбранного из группы, содержащей альгинат натрия, натриевую соль карбоксиметилцеллолозы и муку морских водорос лей, с метилакрилатом или бутилакри том при следующем соотношении компо нентов, масД: Целлюлозусодержащий полуфабрикат Матрицеобразующая добавка при этом матрицеобразующую добавку вводят в процессе приготовления волокнистой суспензии. .В качестве целлюлозусодержащего полуфабриката берут сульфатную небе леную целлюлозу из хвойных пород дре-. ве .весины. Способ осуществляется следующим образом. Полуфабрикат распускают в гидроразбивателе и размалывают до 32-35 Затем в волокнистую суспензию вводя матрицеобразующую полимерную добавку в количестве 2Q% от массы абсолютно сухого волокна, перемешивают в течение 5-10 мин. Из полученной бумажной массы на бумагоделательной машине вырабатывают декельный материал. Процесс производства включает в себя отлив декельного полотна, прессование, сушку, каландрирование. Использование в предлагаемом декельном материале в качестве матрицеобразующей добавки привитого сополимера полисахарида, выбранного из группы, содержащей альгинат натрия, натриевую соль карбоксиметилцеллюлозы или муку морских водорослей с метилакрилатом или бутилакрйлатом позволяет сообщить декельному материалу необходимые упругопластические свойства за счет того, что в указанном привитом сополимере сочетаются жесткоцепной полисахарид с гибкоцепными полиакриловыми цепями. Отсутствие двойных связей в привитом сополимере повышает его устойчивость к окислительно-деструктивным процессам, а дефильная природа сополимера придает декельному материалу олеофобность. Кроме того, наиболее предпочтительным вариантом является использование в качестве волокнистого целлю1лозусодержащего полуфабриката сульфатной небеленой целлюлозы из хвойных пород древесины, так как благодаря своему морфологическому строению она сообщает полученному декельному материалу упругость и необходимую при эксплуатации прочность. Однако в отдельных случаях может быть использована сульфитная небеленая целлюлоза из хвойных пород древесины при относительном сохранении указанных свойств. Пример 1. Небеленую сульфатную целлюлозу размалывают в ролле до , в полученную целлюлозную суспензию вводят сополимер альгината натрия и метилакрилата в количест201 от массы абсолютно сухого волокна, перемешивают, задают необходимое Количество осадителя до достижения рН среды Ц,5Из полученной бумажной массы отливают декельное полотно, прессуют, высушивают и каландрируют. Полученный декельный материал содержит, мас.%: Сульфатная небеленая целлюлоза Сополимер альгината натрия и метилакрилата

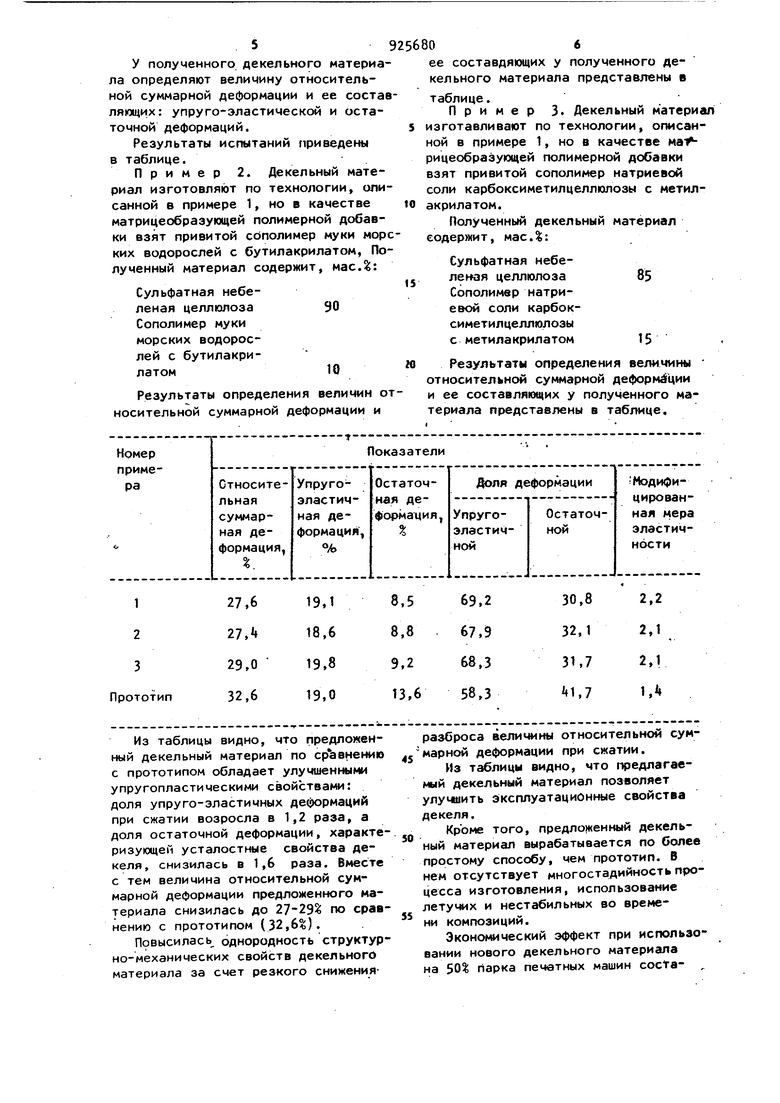

У полученного декельного материала определяют величину относительной суммарной деформации и ее составляющих: упруго-эластической и остаточной деформаций.

Результаты испытаний приведены в таблице.

Пример 2. Декельный материал изготовляют по технологии, олисанной в примере 1, но в качестве матрицеобразующей полимерной добавки взят привитой сЬполимер муки морских водорослей с бутилакрилатом, Полученный материал содержит, мас.%:

Сульфатная небеленая целлюлоза Сополимер муки морских водорослей с бутилакрилатом

Результаты определения величин от носительной суммарной деформации и

ее составдяющих у полученного декельного материала представлены в

таблице.

Пример

3. Декельный материал изготавливают по технологии, описанной в примере 1, но в качестве ма рицеобразующей полимерной добавки взят привитой сополимер натриевой соли карбоксиметилцеллюлозы с метилакрилатом.

Полученный Декельный материал содержит, масД:

Сульфатная небе85леная целлюлоза Сополимер натриевой соли карбоксиметилцеллюлозы

15 с метилакрилатом

М Результаты определения величины относительной суммарной деформации и ее составляющих у полученного материала представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Способ получения бумажной массы | 1978 |

|

SU779473A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

Из таблицы видно, что предложенный Декельный материал по срс1внению с прототипом обладает улучшенными упругопластическими свойствами: доля упруго-эластичных деформаций при сжатии возросла в 1,2 раза, а доля остаточной деформации, характеризующей усталостные свойства декеля, снизилась в 1,6 раза. Вместе с тем величина относительной суммарной деформации предложенного материала снизилась до по сравнению с прототипом (32,6).

П9высилась однородность структурно-механических свойств декельного материала за счет резкого сниженияразброса величины относительной суммарной деформации при сжатии.

Vf3 таблицы видно, что предлагаемый Декельный материал позволяет улучшить эксплуатационные свойства декеля.

Кроме того, предложенный декельный материал вырабатывается по более простому способу, чем прототип. В нем отсутствует многостадийность процесса изготовления, использование летучих и нестабильных во времени композиций.

Экономический эффект при использовании нового декельного материала на 50 Парка печатных машин cocta- , 7 вит ориентировочно 600 тыс. руб. в сфере его потребления.

Формула изобретения

Целлюлозусодержащий полуфабрикат Матрицеобразующая добавка

при этом матрицеобразующую добавку вводят в процессе приготовления волокнистой суспензии.

Источники инфбрмации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-07—Публикация

1980-10-23—Подача