Изобретение относится к изготовлению изделий из стекла и может быть, использовано для непрерывного формования труб из термопластичной полосы стеклокристаллических материалов,

Известно устройство для непрерывного вытягивания стеклянных труб, содержащее зажимные губки, установле нные на несущих, смонтированных с возможностью перемещения элементах, соединенных с рычагами, взаимодействующих с бесконечной цепью 1,

Недостатком этого устройства яЬляется ограниченная скорость формования изделий, асинхронное пере-.мещение зажимных губок, навстречу друг другу.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для формования стеклоизделий, состоящее из двух полуформ, каждая из которых закреплена на площадке, установленной с возможностью продольного и поперечного перемещения на направляющих штангах, закрепленных на станине устройства и оправки, установленной на траверсах. Площадка и оправка кинематически связаны кулачково-рычажньми механизмами с привод{ ллвалом 2у

Недостатком такого устройства является автономия звеньев перемещения площадок, несущих полуформы, что и является причиной асинхронности движения последних. Указанная асинхронность движения полуформ отрицательно влияет на нормальный процесс формовки, снижая качество изделия. Кроме того, .возвратно-поступатель10ное движение полуформ происходит по Одной и той же траектории, что отрицательно влияет на беспрепятственное продольное перемещение полосы.

Целью изобретения является повы15шение качества изделий и производительности устройства за счет исключения асинхронности движения полуформ, а также обеспечения ускоренного разведения их в стороны и воз20вращения в разведенном состоянии в исходное положение.

Указанная цель достигается тем, что в устройстве для формования стеклоизделий, содержащем полуформы,

25 закрепленные на несущих, смонтированных с возможностью продольного перемещения элементах, соединенных с рычагами, связанными с приводным кулачковым валом, несущие элементы

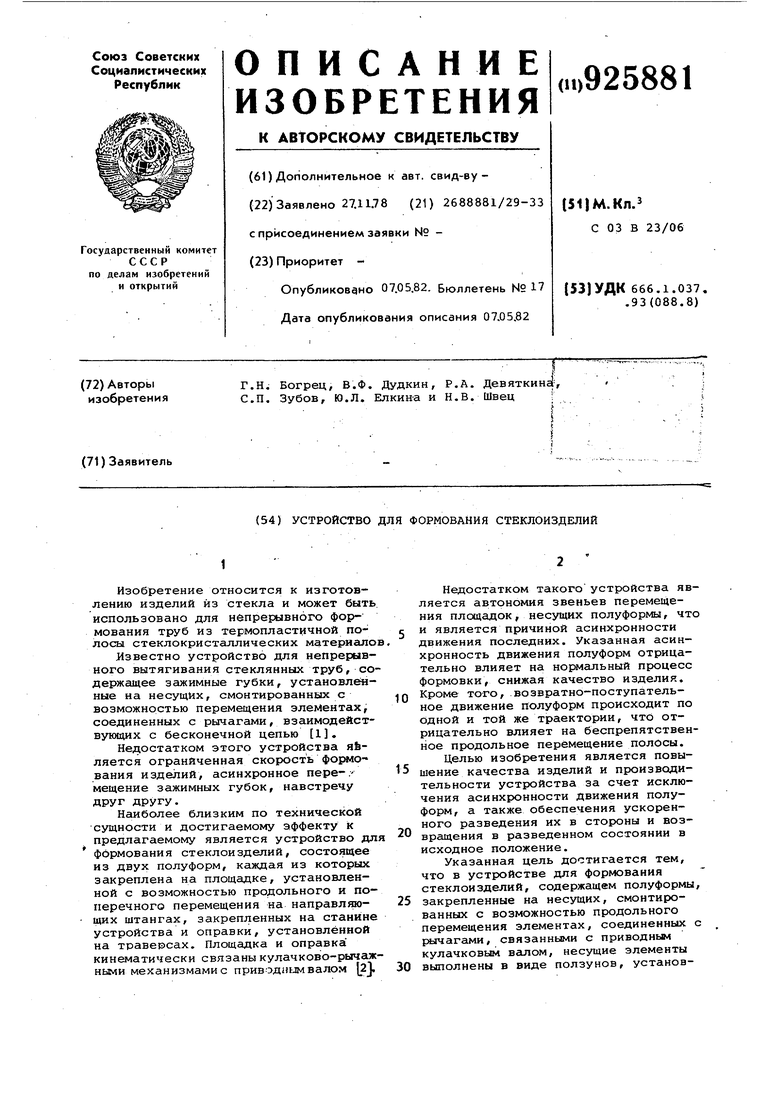

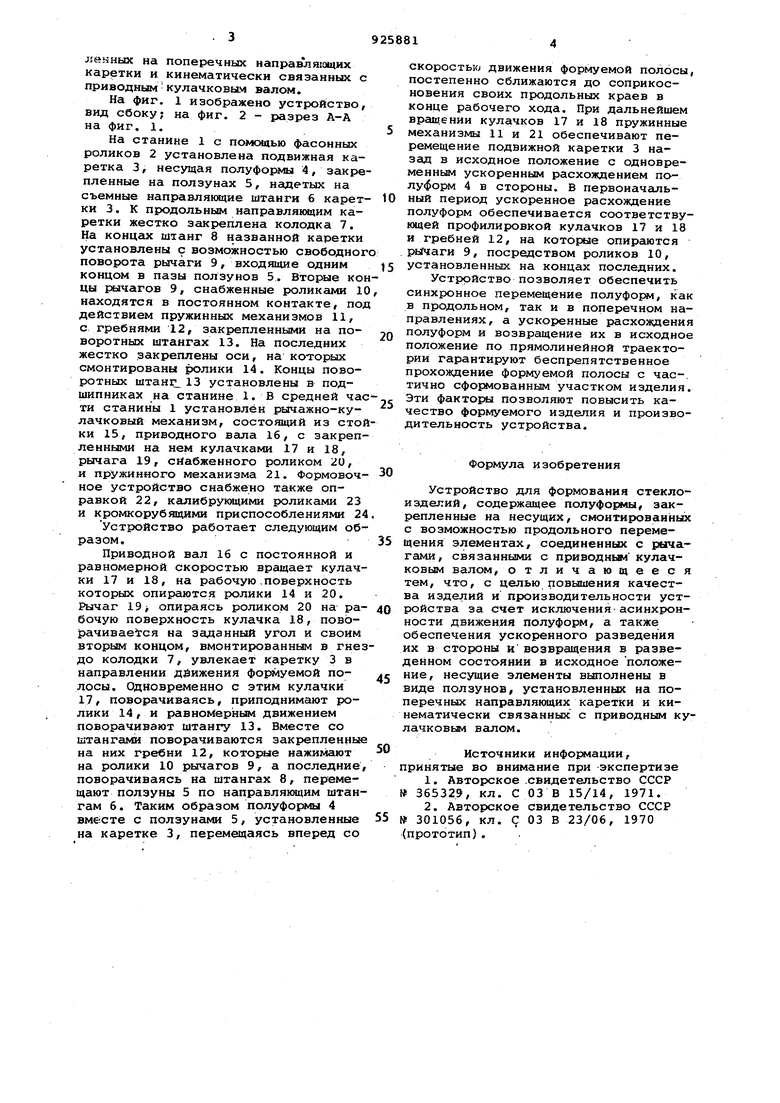

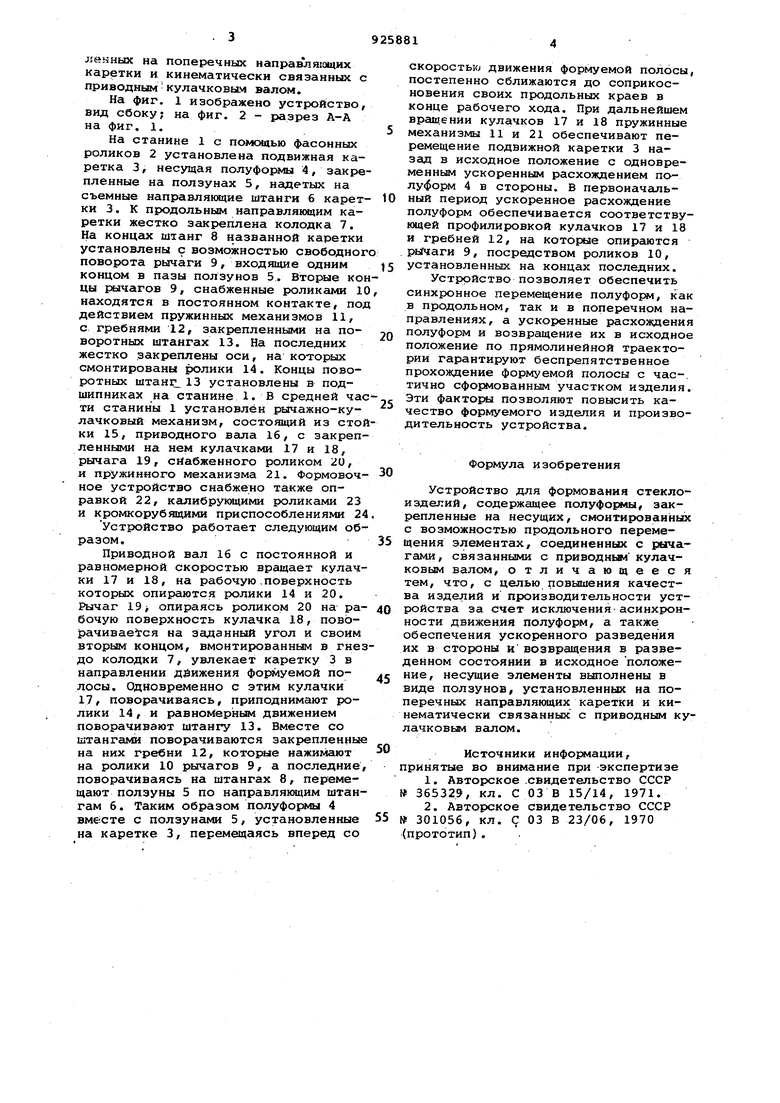

30 выполнены в виде ползунов, установленных на поперечных направлягащих KapisTKH и кинематически связанных с приводнымкулачковым валом. На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1. На станине 1 с помскцью фасонньгх роликов 2 установлена подвижная каретка 3, несущая полуформы 4, закре пленные на ползунах 5, надетых на съемные направляющие штанги 6 каретки 3. К продольным направляющим каретки жестко закреплена колодка 7. На концах штанг 8 названной каретки установлены с возможностью свободног поворота рычаги 9, входящие одним концом в пазы ползунов 5. Вторые кон цы рычагов 9, снабженные роликами 10 находятся в постоянном контакте, под действием пружинных механизмов 11, с гребнями 12, закрепленными на поворотных штангах 13. На последних жестко .закреплены оси, на которых смонтированы ролики 14. Концы поворотных штанг 13 установлены в подшипниках на станине 1. В средней час ти станины 1 установлен рычажно-кулачковый механизм, состоявши из стой ки 15, приводного вала 1б, с закрепленными на нем кулачками 17 и 18, рычага 19, снабженного роликом 20, и пружинного механизма 21. Формовочное устройство снабжено также оправкой 22, калибрующими роликами 23 и кромкорубящими приспособлениями 24 Устройство работает следующим образом. Приводной вал 16 с постоянной и равномерной скоростью вращает кулачки 17 и 18, на рабочую.поверхность которых опираются ролики 14 и 20. Рычаг 19j опираясь роликом 20 на рабочую поверхность кулачка 18, поворачиваемся на заданный угол и своим вторым концом, вмонтированным в гнез до колодки 7, увлекает каретку 3 в направлении движения формуемой полосы. Одновременно с этим кулачки 17, поворачиваясь, приподнимают ролики 14, и равномерньм движением поворачивают штангу 13. Вместе со штангами поворачиваются закрепленные на них гребни 12, которые нажимают на ролики 10 рычагов 9, а последние поворачиваясь на штангах 8, перемещают ползуны 5 по направляющим штангам 6. Таким образом полуформы 4 вместе с ползунами 5, установленные на каретке 3, перемещаясь вперед со скоростью движения формуемой полосы, постепенно сближаются до соприкосновения своих продольных краев в конце рабочего хода. При дальнейшем вращении кулачков 17 и 18 пружинные механизмы 11 и 21 обеспечивают перемещение подвижной каретки 3 наЗёщ в исходное положение с одновременным ускоренным расхождением полу орм 4 в стороны. В первоначальный период ускоренное расхождение полуформ обеспечивается соответствующей профилировкой кулачков 17 и 18 и гребней 12, на которые опиргиотся 9, посредством роликов 10, установленных на концах последних. Устройство позволяет обеспечить синхронное перемещение полуфор, как в продольном, так и в поперечном направлениях, а ускоренные расхождения полуформ и возвращение их в исходное положение по прямолинейной траектории гарантируют беспрепятственное прохождение формуемой полосы с час-, тично сформованным участком изделия. Эти факторы позволяют повысить качество формуемого изделия и производительность устройства. Формула изобретения Устройство для формования стеклоизделий, содержащее полуформы, закрепленные на несущих, смонтирюваиныос с возможностью продольного перемещения элементах, соединенных с рычагами, связанными с приводишь кулачковым валом, о тли чающее с я тем, что, с целью пов1лшения качества изделий и производительности устройства за счет исключения-асинхронное ти движения полуформ, а также обеспечения ускоренного разведения их в стороны и возвращения в разведенном состоянии в исходное положение, несущие элементы выполнены в виде ползунов, установленных на поперечных направлякйцих каретки и кинематически связанных с приводным кулачковьв валом. Источники информации, ринятые во внимание при экспертизе 1.Авторское .свидетельство СССР 365329, кл. С 03 В 15/14, 1971. 2.Авторское свидетельство СССР № 301056, кл. С 03 В 23/06, 1970 (прототип).

Ю

2

/P,.

41//f VZ 2/ Iff

фуг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| Насадочная машина для формования валяных сапог | 1982 |

|

SU1033603A1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ФИГУРНОГО МАРМЕЛАДА | 1967 |

|

SU201023A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

Авторы

Даты

1982-05-07—Публикация

1978-11-27—Подача