Изобретение относится к целлюлознобумажной промышленности и может быть использовано в производстве целлюлозы и полуцеллюлозы для получения бумаги, картона и для химической переработки..

Известны способы получения волокнистых материалов кислотной делигнификацией древесины в среде органических растворителей (диметилсульфоксида и сульфолана) 1 .

Однако эти растворители малостабильны при нагревании в кислой среде, вследствие высокой температуры киттения требуют при регенерации вакуумной разгонки и, наконец, они дороги. Более того, волокнистый полуфабрикат, полученный ; этим путем, обладает Низкими физикомеханическими показателями. В связи с этим использование диметилсульфоксида и сульфолана в промьтшленности с технологической и экономической точки зрения нецелесообразно.

Известен способ кислотной делигнификации древесины для получения целлн лозы с использованием более дешевого легко регенерируемого отгонкой при атмосферном давлении органического растворителя (диоксана).

Для делигнификации используется безводный диоксан с добавкой минеральной кислоты 2} .

К недостаткам этого способа получения волокнистого полуфабриката относят,ся низкий выход (39,3%) и низкое соfOдержание i -целлюлозы (77%). Малый выход и низкое содержание L -целлюлозы свидетельствуют о значительной деструкции целлюлозы в условиях варки.

Наиболее близким к предлагаемому

15 является способ получения волокнистого полуфабриката депигнификации растительного сырья в водном растворе диоксана в присутствии соляной кислоты при нагревании и удаление отработанного

20 раствора 31 .

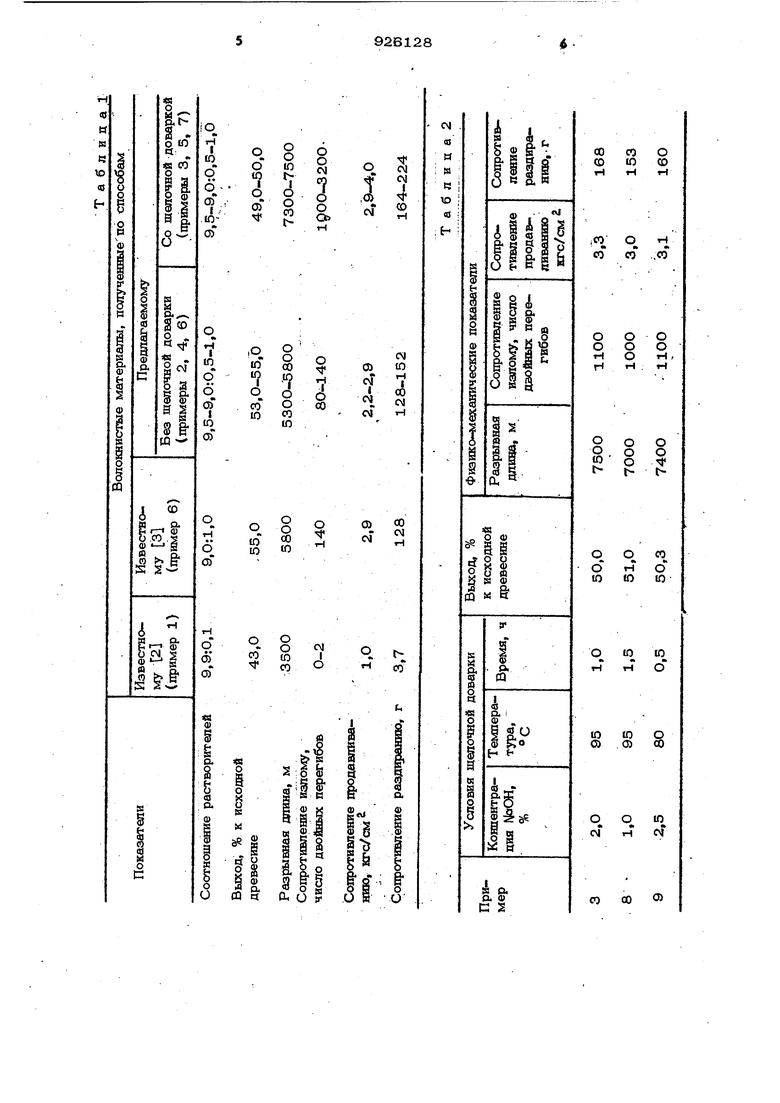

Согласно этому способу используют водный раствор диоксана тфи соотношении диоксана к воде, составляющем 9;1. Однако этот способ не позволяет получить высокие выход и качественные показатели, причем скорость депигнификации такого процесса не достаточно велика.Цель изобретения - утхучшение физико механических показателей целевого продукта и интенсификация процесса. Поставленная цель достигается тем, что согласно способу получения волокнис того полуфабриката путем делигнификации растительного сырья в водном растворе диоксана в присутствии соляной кислоты при нагревании и удаления отработанного раствора осуществляют щелочную доварк в растворе щелочи концентрацией 1,02,5% при 80-95°С 0,5-1,5 ч. При этом используют видный раствор диоксана при соотнощении диоксана и воды 9,О-9,5:О,5-1,0. В процессе щелочной варки из полуфабриката удаляется остаточный лигнин, а также определенное количество гемицеллюяоз и деструктированной целлюлозы Варьируя время щелочной варки, может быть получена целлюлоза с заранее заданными физико-механическими характеристиками. П р и м е р 1. В колбу с обратным холодильником помещают щепу древесины березы (гидромодуль 8:1), Средние размеры щепок ,5 мм. зали вают щепу диоксаном, содержащим 1% НС8. Колбу помещают в предварительно нагретый до 90 °С термостат; Продолжительность варки 5ч. П р и м е р 2, Параметры варки: со отнощение растворителей диоксан-вода 9,5:0,5, концентрация НС 8 0,35%, тем пература Q5°Ci время 3 ч, гидромодуль 10:1. П р и м е р 3. Условия кислотной делигнификации те же, что и в примере .2, время 2 ч. Остаток после кислотной обработки отфильтровывают, заливают 2%-ным раствором МаОН (гидромодуль 5:1) и нагревают при 95°С 1ч, Полученный полуфабрикат отфильтровывают от щелока и промывают водой. Прим е р 4. Параметры кислотной делигнификации: соотношение диоксан вода 9,3:0,7, концентрация НСЕ 0,5%, температура , время 3ч, гидромодуль 10:1. П р и м е р 5. Условия кислотной делигнификации те же, что и в примере 4, время 2 ч. Условия щелочной варки те.же, что в примере 3, Примере. Параметрь кислотной делигнификации: соотнощение диоксан вода 9:1, концентрация НСС 0,7%, температура 95° С, время 2 ч, гидромодуль 10:1. П р и м е р 7. Условия кислотной делигнификации те же, что и в примере .6. Условия щелочной варки те же, что в примере 3. П р и м е р 8. Условия кислотной делигнификации те же, что и в примере 2, время 2 ч. Условия щелочной варки: концентрация щелочи НехОН 1%, температура , время 1 ч, гидромодуль 5:1. П р и м е р 9. Условия кислотной делигнификации те же, что и в примере 2, время 2ч. Условия щелочной варки: концентрация щелочи 2,5%, температура , время 0,5 ч. Полученные волокнистые полуфабрикаты разделяют на волокна в лабораторном дезинтеграторе, размалывают до в лабораторном ролле емкостью 4 л. Отливки массой 1 м 75 г изготавливают на листоотливном аппарате типа Рапид-Кеттен. Данные испытаний волокнистых полуфабрикатов на физико-механические показатели представлены в табл. 1 и 2. Результаты варок показывают, что качество целлюлозного полуфабриката, полученного на одном сырье древесине березы по способам 21 и 31 , низкое. Использование в качестве растворителя смеси диоксана с водой оптимального соотнрщения, составляющего 9,0-9,5: :0,5-1, в сочетании с щелочной доваркой приводит к значительному улучшению качества целевого Продукта. Таким образом, использование предлагаемого способа получения волокнистого полуфабриката обеспечивает по сравнению с существующими способами технологичность процесса; увеличение скорости процесса; улучшение физико-механических показателей волокнистого полуфабриката; возможность осуществлять комплексную переработку растительного сырья (использовать лигнин и гемицеллюлозы) и реализовать замкнутый цикл технологических потоков, исключив токсичные выбросы в окружающую среду. 7 9261 Формула изобретения 1. Способ получения волокнистого полуфабриката путем делигнификации раститепьного сырья в водном растворе диокеана в присутствии соляной кислоты 5 при нагревании и удаления отработанного раствора, отличающийся тем, что, с целью улучшения физико-механических показателей целевого продукта и шггенсификации процесса, после уда-ю ления отработанного раствора осуществляют щелочную доварку в растворе щелочи концентрацией 1,0-2,5% при 80-95 С 0,5-1 i5 ч. 288 2. Способ по п. 1,отличаю щ и и с я тем, что используют водный раствор диоксана при соотношении диоксана и воды 9,0-9,5:0,5-1,0, Исгочники информации, принятые во Eнимaнив пpи экспертизе 1- .Патент США № 2901389, кл. 162-72, 1956. 2, Патент Германии № 5818О6, кл. 55 6 1/01, 1932. 3. и Canadian Jnd.Pherrustni 1959, 37, p. 1241 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1989 |

|

SU1693149A1 |

| Способ получения целлюлозы | 1980 |

|

SU931872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

| Способ получения целлюлозы | 1979 |

|

SU861440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1974 |

|

SU558081A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЛАГОРОЖЕННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2248421C1 |

| Варочный раствор для получения волокнистого целлюлозосодержащего полуфабриката | 1986 |

|

SU1341305A1 |

Авторы

Даты

1982-05-07—Публикация

1979-06-19—Подача