(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера для окраски изделий методом струйного облива | 1981 |

|

SU1007754A1 |

| Линия для окрашивания изделий | 1987 |

|

SU1426658A1 |

| Установка струйного облива | 1981 |

|

SU959837A1 |

| УСТАНОВКА ДЛЯ ОКРАШИВАНИЯ И СУШКИ ИЗДЕЛИЙ | 1991 |

|

RU2017543C1 |

| Установка для окраски изделий | 1991 |

|

SU1780855A1 |

| Установка для нанесения покрытий на изделия | 1978 |

|

SU722591A1 |

| Установка струйного облива | 1988 |

|

SU1607974A1 |

| Установка для нанесения покрытий на изделия | 1978 |

|

SU880504A2 |

| Установка для нанесения покрытия на изделия | 1984 |

|

SU1171121A1 |

| Устройство для окраски изделий | 1983 |

|

SU1126333A1 |

1

Изобретение относится к отделке проката и может быть использовано в линИРй-х отделки труб для нанесения лакокрасочного защитного покрытия на длинномерные трубы конечной длины в диапазоне диаметров 33- 140 мм.

Известно устройство для нанесения краски путем облива с последующей выдержкой в парах растворителя, представляющее собой туннельную камеру, состоящую из отдельных секций: входного тамбура, камеры облива с окрасочным коллектором, парового туннеля и выходного тамбура. На входе и выходе из туннельной камеры установлены воздушные завесы, препятствующие выходу паров растворителя в цех 1.

Недостатком этого устройства является Низкое качество покрытия вследствие неравномерности распределения окрасочного слоя по контуру изделия, а также низкая производительность устройства., требующего длительной выдержки в парах растворителя, и большая длина его.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для нанесения лакокрасочного покрытия на длинномерные изделия, содержащее камеру с окрасочным коллектором и расположенный за ним по ходу перемещения изделия концентрично ему разравнивающий элемент. Разравнивающий элемент выполнен в эластичного рука5 ва 2.

Недостатком этого устройства является, то, что в процессе его работы происходит износ эластичного рукава, что приводит к неравномерности покрытия. Кроме того, при

,0 переходе с одного диаметра труТб на другой требуется переналадка, т.е. замена эластичного рукава, что привс дит к снижению производительности. В устройстве не учтены остатки лакокрасочного-материала в корпусе, что также приводит к неравномерному

15 покрытию трубы, так как снизу на трубе его больще, чем сверху.

Цель изобретения - повыщение качества покрытия и производительности.

Цель достигается тем, что устройство для

20 нанесения лакокрасочного покрытия на длинномерные изделия, содержащее камеру с окрасочным коллектором и расположенный за ним по ходу перемещения изделия и концентрично ему разравнивающий элемент, снабжено расположенным за разравнивающим

элементом с эксцентриситетом выше его оси воздушным коллектором, сообщающимся с источником подачи сжатого воздуха низко1Ч давления, смонтированной между окрасочным коллектором и разравнивающим элементом перегородкой с проемом для изделия, разделяющей камеру на окрасочный и спрейерный отсеки, и закрепленным между окрасочным и спрейерным отсеками поворотным эластичным экраном с противовесом, при этом разравнивающий элемент выполнен в виде воздушного спрейера, соединенного с источником подачи сжатого воздуха высокого давления и расположен от окрасочного коллектора на расстоянии 8-10D, где D - максимальный диаметр изделия.

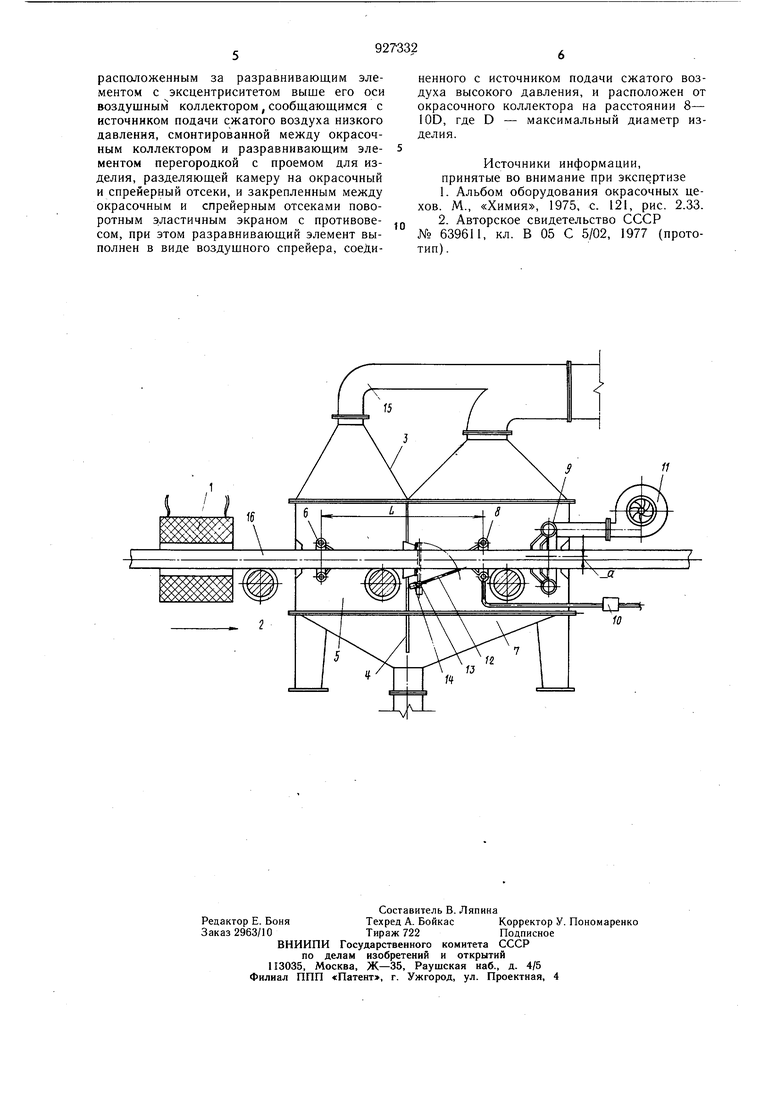

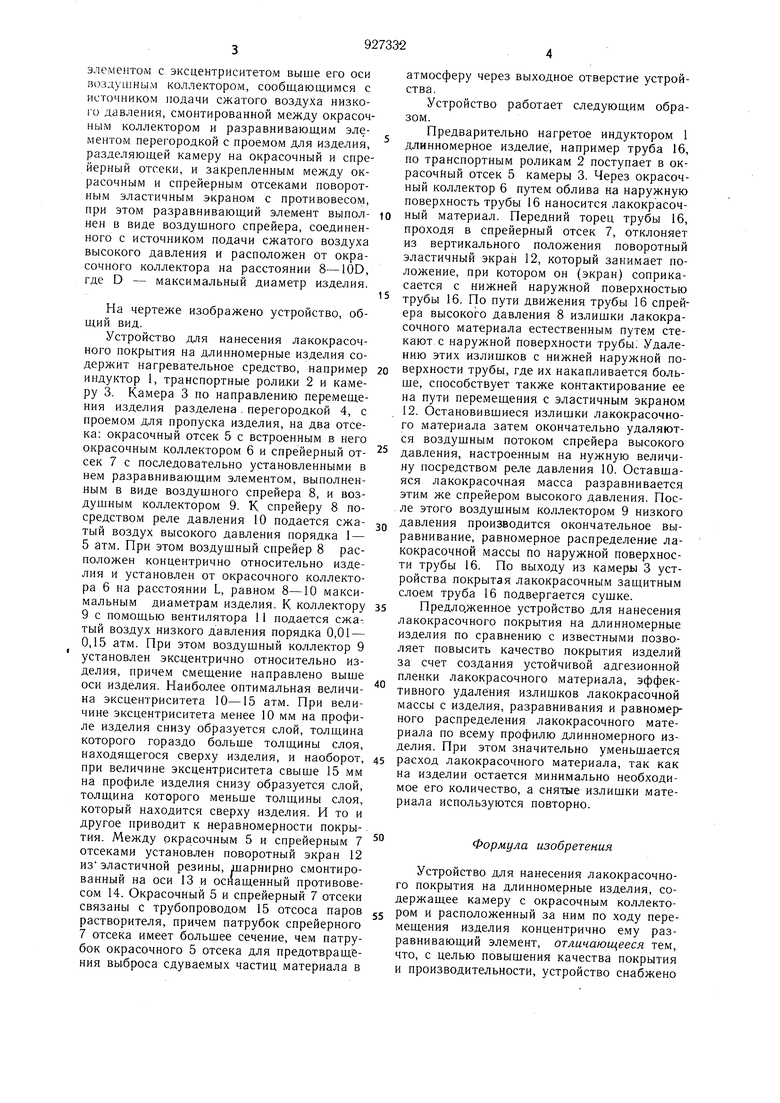

На чертеже изображено устройство, общий вид.

Устройство для нанесения лакокрасочного покрытия на длинномерные изделия содержит нагревательное средство, например индуктор I, транспортные ролаки 2 и камеру 3. Камера 3 по направлению перемещения изделия разделена - перегородкой 4, с проемом для пропуска изделия, на два отсека: окрасочный отсек 5 с встроенным в него окрасочным коллектором б и спрейерный отсек 7 с последовательно установленными в нем разравнивающим элементом, выполненным в виде воздушного спрейера 8, и воздущным коллектором 9. К спрейеру 8 посредством реле давления 10 подается ежатый воздух высокого давления порядка 1 - 5 атм. При этом воздушный спрейер 8 расположен концентрично относительно изделия и установлен от окрасочного коллектора 6 на расстоянии L, равном 8-10 максимальным диаметрам изделия. К коллектору 9 с помощью вентилятора 11 подается сжатый воздух низкого давления порядка 0,01 - 0,15 атм. При этом воздущный коллектор 9 установлен эксцентрично относительно изделия, причем смещение направлено выше оси изделия. Наиболее оптимальная величина эксцентриситета 10-15 атм. При величине эксцентриситета менее 10 мм на профиле изделия снизу образуется слой, толщина которого гораздо больше толщины слоя, находящегося сверху изделия, и наоборот, при величине эксцентриситета свыще 15 мм на профиле изделия снизу образуется слой, толщина которого меньше толщины слоя, который находится сверху изделия. И то и другое приводит к неравномерности покрытия. Между окрасочным 5 и спрейерным 7 отсеками установлен поворотный экран 12 изэластичной резины, шарнирно смонтированный на оси 13 и оснащенный противовесом 14. Окрасочный 5 и спрейерный 7 отсеки связаны с трубопроводом 15 отсоса паров растворителя, причем патрубок спрейерного 7 отсека имеет большее сечение, чем патрубок окрасочного 5 отсека для предотвращения выброса сдуваемых частиц материала в

атмосферу через выходное отверстие устройства.

Устройство работает следующим образом.

Предварительно нагретое индуктором 1 длинномерное изделие, например труба 16, по транспортным роликам 2 поступает в окрасочный отсек 5 камеры 3. Через окрасочный коллектор 6 путем облива на наружную поверхность трубы 16 наносится лакокрасочный материал. Передний торец трубы 16, проходя в спрейерный отсек 7, отклоняет из вертикального положения поворотный эластичный экран 12, который занимает положение, при котором он (экран) соприкасается с нижней наружной поверхностью трубы 16. По пути движения трубы 16 спрейера высокого давления 8 излищки лакокрасочного материала естественным путем стекают с наружной поверхности трубы. Удалению этих излишков с нижней наружной поверхности трубы, где их накапливается больше, способствует также контактирование ее на пути перемещения с эластичным экраном 12. Остановившиеся излишки лакокрасочного материала затем окончательно удаляются воздушным потоком спрейера высокого давления, настроенным на нужную величину посредством реле давления 10. Оставшаяся лакокрасочная масса разравнивается этим же спрейером высокого давления. После этого воздушным коллектором 9 низкого давления производится окончательное выравнивание, равномерное распределение лакокрасочной массы по наружной поверхности трубы 16. По выходу из камеры 3 устройства покрытая лакокрасочным защитным слоем труба 16 подвергается сушке.

Предло; кенное устройство для нанесения лакокрасочного покрытия на длинномерные изделия по сравнению с известными позволяет повысить качество покрытия изделий за счет создания устойчивой адгезионной пленки лакокрасочного материала, эффективного удаления излишков лакокрасочной массы с изделия, разравнивания и равномерного распределения лакокрасочного материала по всему профилю длинномерного изделия. При этом значительно уменьшается расход лакокрасочного материала, так как на изделии остается минимально необходимое его количество, а снятые излищки материала используются повторно.

Формула изобретения

Устройство для нанесения лакокрасочного покрытия на длинномерные изделия, содержащее камеру с окрасочным коллектором и расположенный за ним по ходу перемещения изделия концентрично ему разравнивающий элемент, отличающееся тем, что, с целью повыщения качества покрытия и производительности, устройство снабжено

расположенным за разравнивающим элементом с эксцентриситетом выше его оси воздушным коллектором, сообщающимся с источником подачи сжатого воздуха низкого давления, смонтированной между окрасочным коллектором и разравнивающим элементом перегородкой с проемом для изделия, разделяющей камеру на окрасочный и спрейерный отсеки, и закрепленным между окрасочным и спрейерным отсеками поворотным эластичным экраном с противовесом, при этом разравнивающий элемент выполнен в виде воздушного спрейера, соеДиненного с источником подачи сжатого воздуха высокого давления, и расположен от окрасочного коллектора на расстоянии 8- 10D, где D - максимальный диаметр изделия.

Источники информации, принятые во внимание при экспертизе

№ 639611, кл. В 05 С 5/02, 1977 (прототип) .

Авторы

Даты

1982-05-15—Публикация

1980-06-16—Подача