Изобретение относится к обработке металлов давлением и может быть использовано для горячей накатки зубчатых колес из штампованных заготовок.

Целью изобретения является повышение качества получаемых зубчатых колес за счет уменьшения их коробления после окончательной термической обработки.

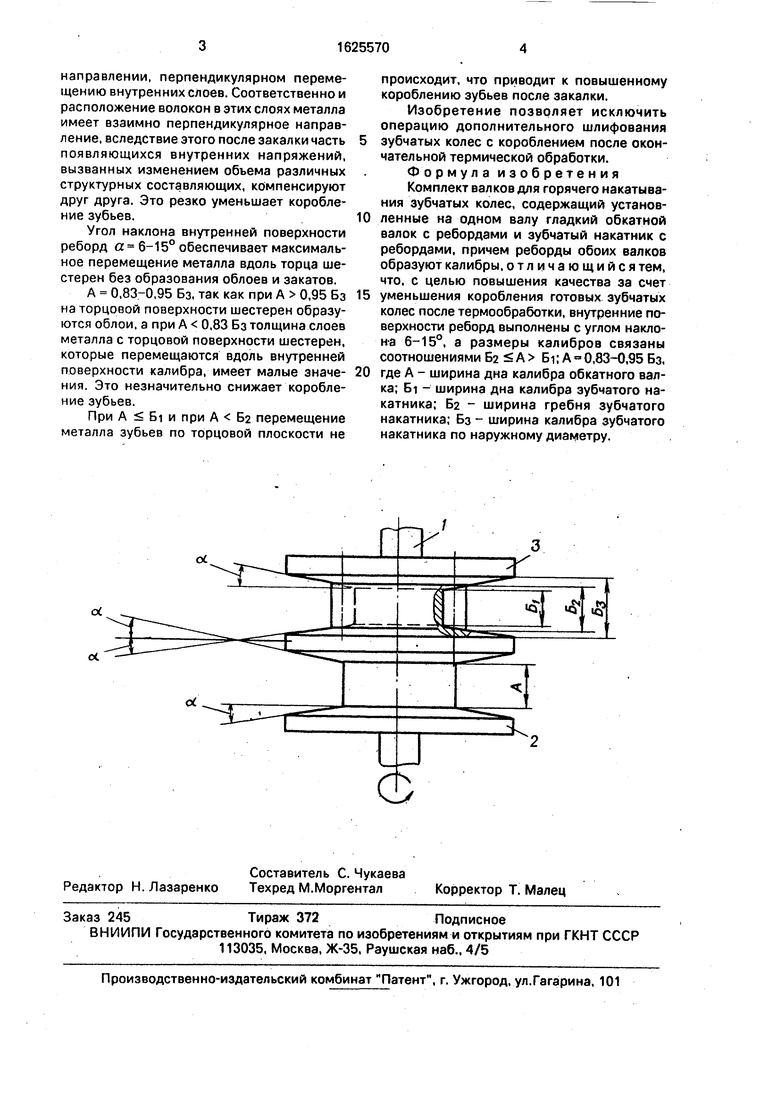

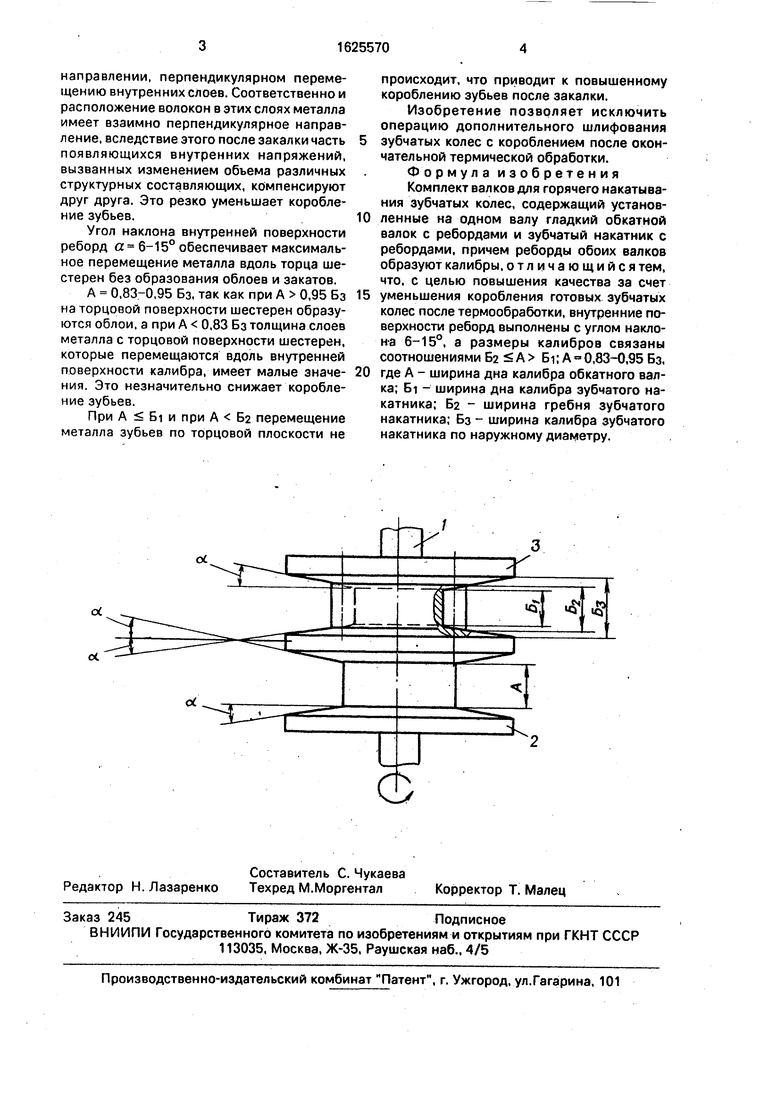

На чертеже изображен комплект валков, общий вид.

Комплект валков для горячего накатывания зубчатых колес состоит из установленных на валу 1 гладкого обкатного валка 2 и зубчатого накатника 3, которые имеют реборды, образующие калибры. Внутренние поверхности реборд имеют угол наклона

а 6-15°. Ширина А калибра обкатного валка составляет 0,83-0,95 ширины Бз калибра зубчатого накатника по наружному диаметру. При этом Б2 А Bi, где Б - ширина дна калибра зубчатого накатника; 52 - ширина гребня зубчатого накатника.

Комплект валков используют следующим образом.

Штампованные заготовки сначала обкатываются на гладких валках. Так как Б2 А Bi, то ширина накатываемой части заготовки больше ширины калибра зубчатого накатника. Поэтому при накатке зубьев наружные слои металла с торцовой поверхности шестерен перемещаются вдоль внутренних поверхностей калибра в

о го

(Л

ел

х| О

направлении, перпендикулярном перемещению внутренних слоев. Соответственно и расположение волокон в этих слоях металла имеет взаимно перпендикулярное направление, вследствие этого после закалки часть появляющихся внутренних напряжений, вызванных изменением объема различных структурных составляющих, компенсируют друг друга. Это резко уменьшает коробление зубьев.

Угол наклона внутренней поверхности реборд а - 6-15° обеспечивает максимальное перемещение металла вдоль торца шестерен без образования облоев и закатов.

А 0,83-0,95 Бз, так как при А 0,95 Бз на торцовой поверхности шестерен образуются облои, а при А 0,83 Бз толщина слоев металла с торцовой поверхности шестерен, которые перемещаются вдоль внутренней поверхности калибра, имеет малые значения. Это незначительно снижает коробление зубьев.

При А Bi и при А Б2 перемещение металла зубьев по торцовой плоскости не

происходит, что приводит к повышенному короблению зубьев после закалки.

Изобретение позволяет исключить операцию дополнительного шлифования

зубчатых колес с короблением после окончательной термической обработки. Ф о р м у л а и з о б р ет е н и я Комплект валков для горячего накатывания зубчатых колес, содержащий установленные на одном валу гладкий обкатной валок с ребордами и зубчатый накатник с ребордами, причем реборды обоих валков образуют калибры, отличающийся тем, что, с целью повышения качества за счет

уменьшения коробления готовых зубчатых колес после термообработки, внутренние поверхности реборд выполнены с углом наклона 6-15°, а размеры калибров связаны соотношениями Б2 А Бц А 0,83-0,95 Бз,

где А - ширина дна калибра обкатного валка; Б - ширина дна калибра зубчатого накатника; Ба ширина гребня зубчатого накатника; Бз - ширина калибра зубчатого накатника по наружному диаметру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Устройство для восстановления деталей типа шестерен гидронасосов | 1981 |

|

SU967643A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Устройство для восстановления шестерен способом горячей накатки | 1983 |

|

SU1109231A2 |

| Инструмент для прокатки зубчатых колес из штампованных заготовок | 1984 |

|

SU1255252A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для горячей накатки зубчатых колес из штампованных заготовок. Цель - повышение качества получаемых зубчатых колес за счет уменьшения их коробления после окончательной термической обработки. Комплект валков состоит из гладкого обкатного валка и зубчатого накатника. Оба валка имеют реборды, образующие калибры. Размеры калибров связаны следующими соотношениями Б2 А Бт и А 0,83-0,95 Бз, где А - ширина дна калибра обкатного валка; Bt, 62 и Бз - ширина дна калибра, ширина гребня и ширина калибра по наружному диаметру зубчатого накатника соответственно. Внутренняя поверхность реборд выполнена под углом 6-15°. В процессе обработки заготовки при накатывании зубьев наружные слои металла с торцовой поверхности заготовки перемещаются вдоль внутренних поверхностей калибра в направлении, перпендикулярном перемещению внутренних слоев, Таким образом, расположение волокон в этих слоях металла имеет взаимно перпендикулярное направление, что позволяет компенсировать часть внутренних напряжений, появляющихся после закалки. Предлагаемое устройство позволяет повысить качество получаемых зубчатых колес и исключить операцию дополнительного шлифования зубчатых колес после окончательной термической обработки. 1 ил. со с

OL

oi

| Барбарич М.В | |||

| и Хоруженко М В | |||

| Накатывание цилиндрических зубчатых колес | |||

| - М.: Машиностроение, 1970, с 158-160. |

Авторы

Даты

1991-02-07—Публикация

1988-09-28—Подача