(5) УСТРОЙСТВО .ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРСШАКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса электрошлаковой сварки | 1980 |

|

SU927456A1 |

| Автомат для электрошлаковой сварки | 1987 |

|

SU1500452A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ контроля уровня металлической ванны при электрошлаковом процессе | 1980 |

|

SU1217609A1 |

| Устройство для автоматического регу-лиРОВАНия пРОцЕССА СВАРКи | 1979 |

|

SU804293A1 |

| Способ контроля уровня металлической ванны при электрошлаковой сварке | 1981 |

|

SU998059A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU854650A1 |

| Устройство для регулирования мощности процессов электрошлаковой технологии | 1987 |

|

SU1459869A1 |

| Способ контроля скорости электрошлаковой сварки | 1986 |

|

SU1683936A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

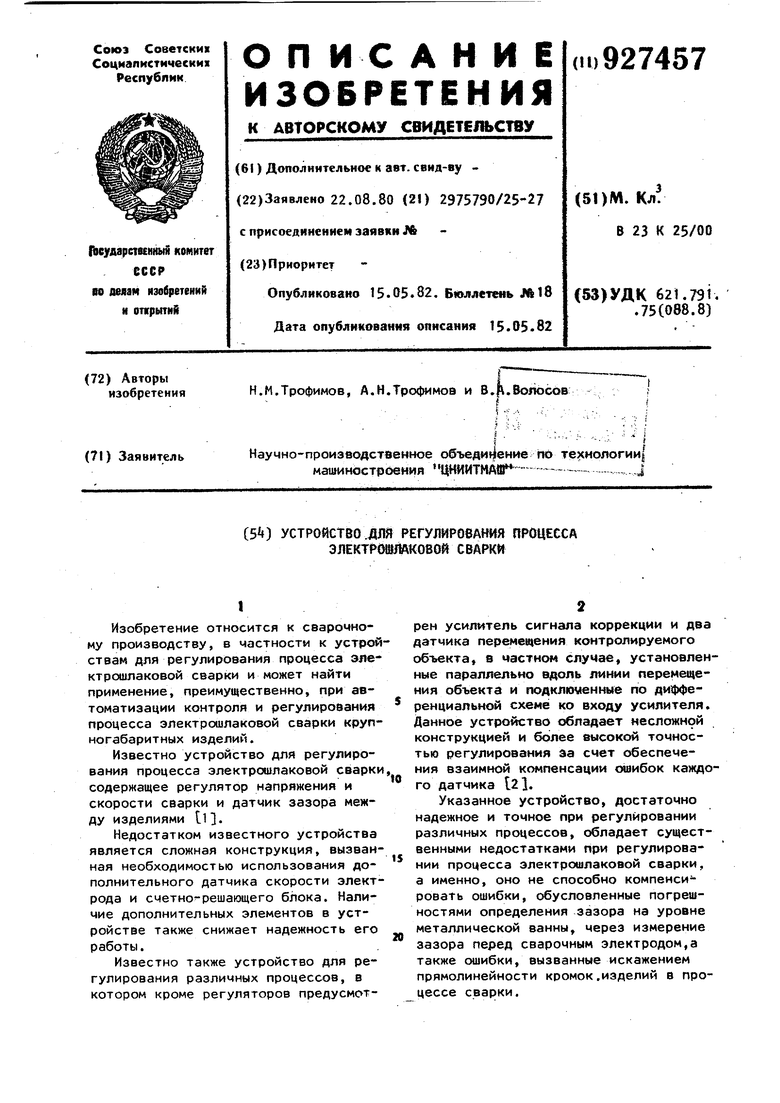

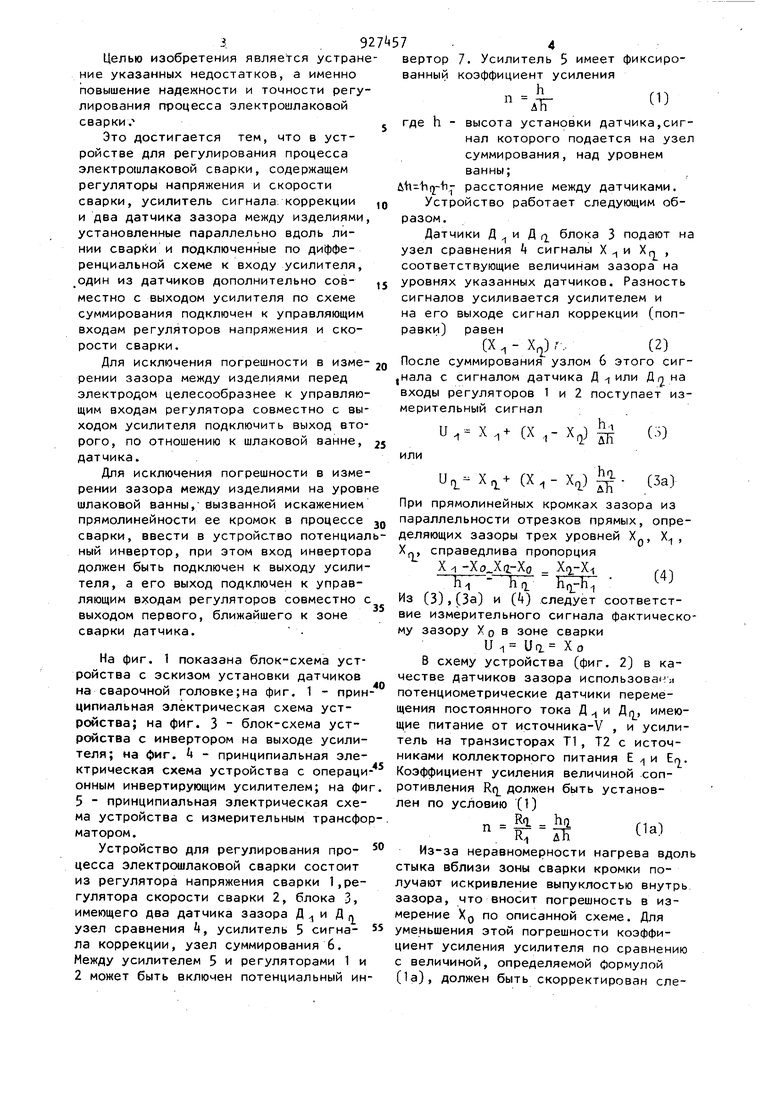

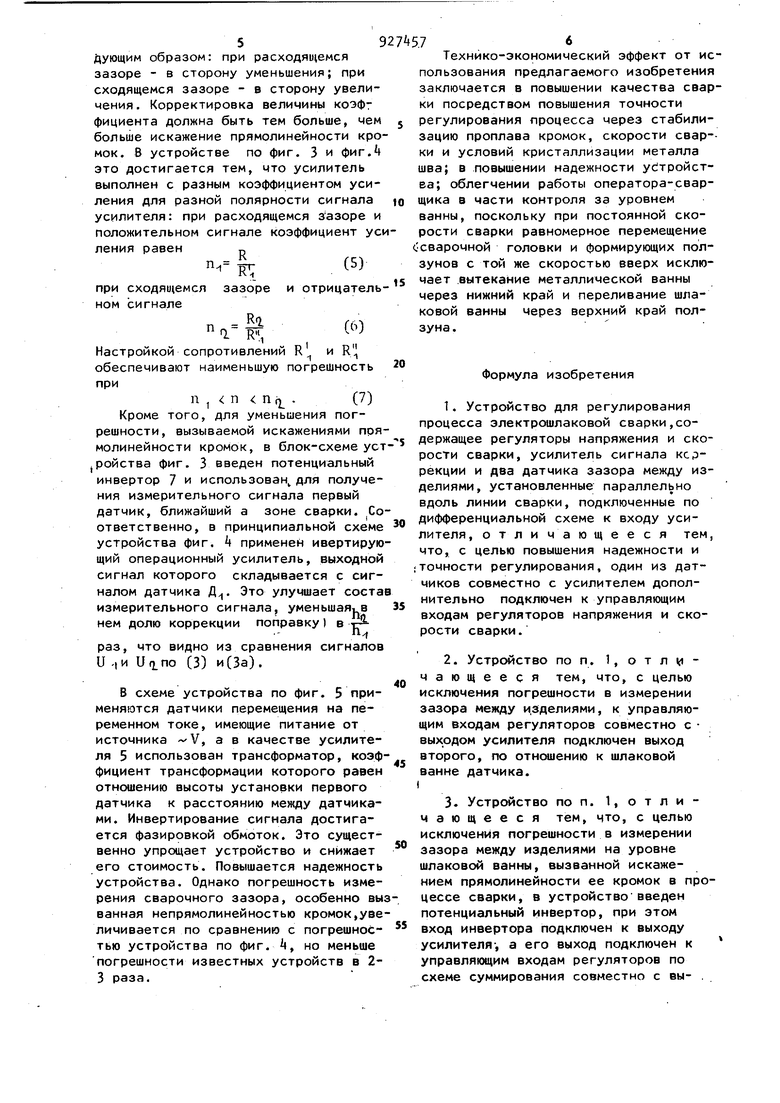

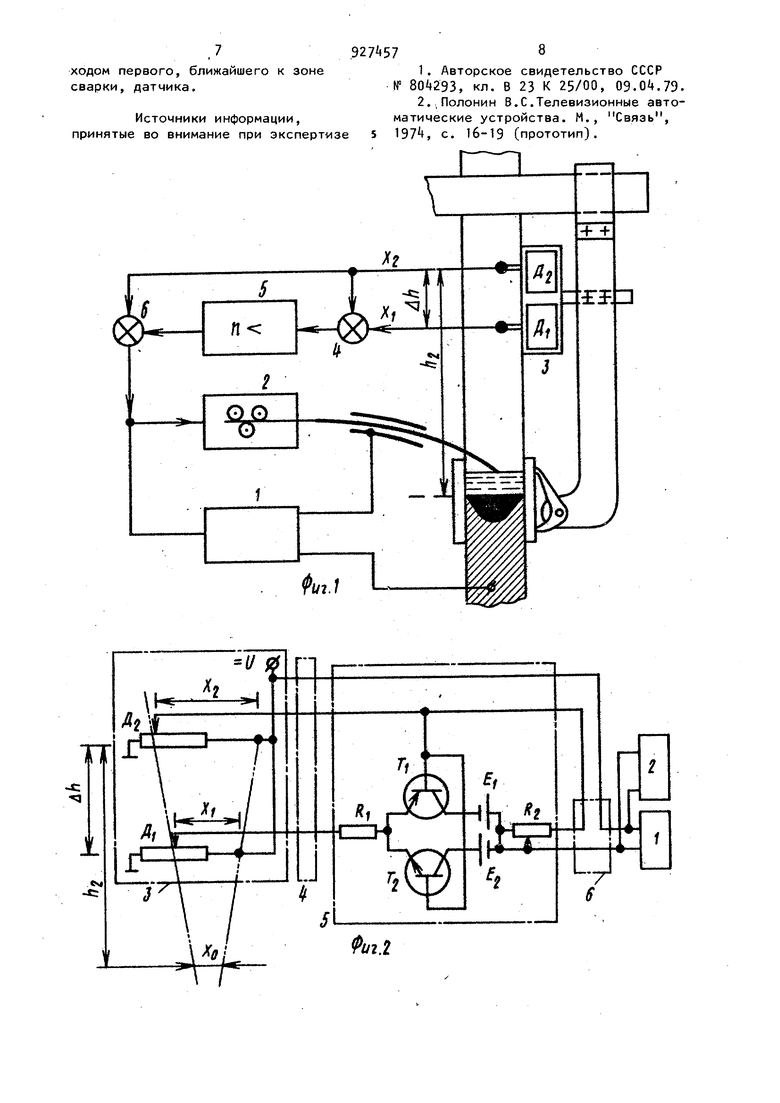

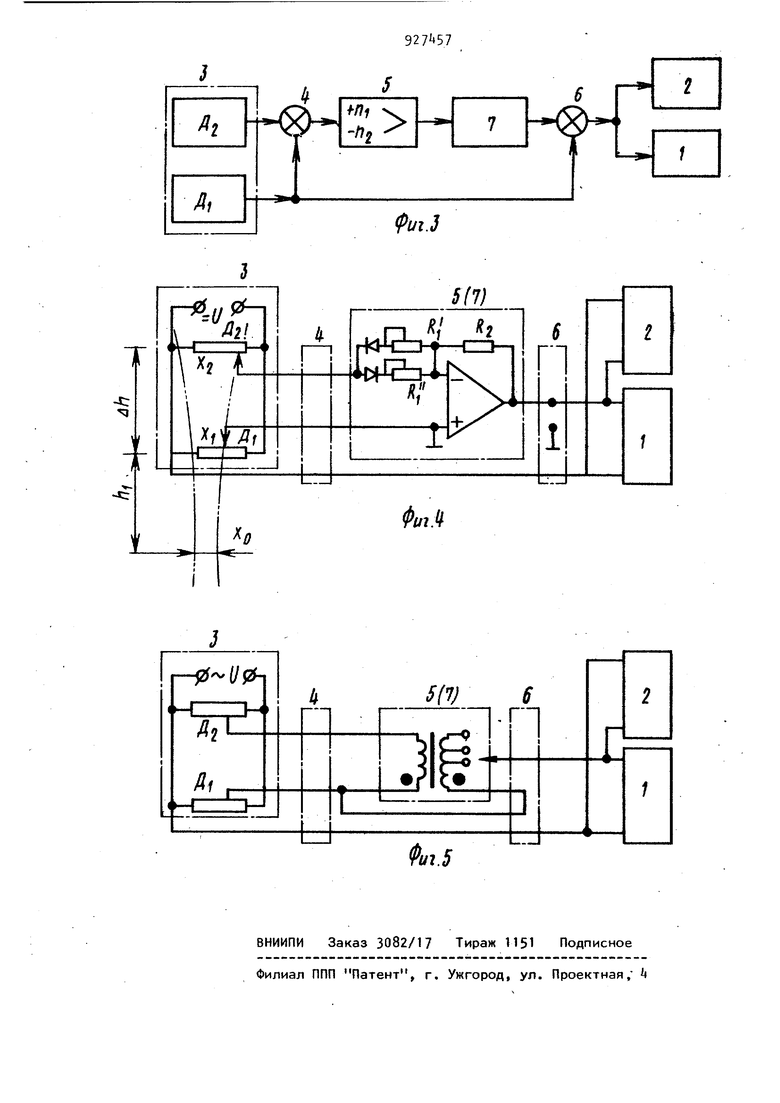

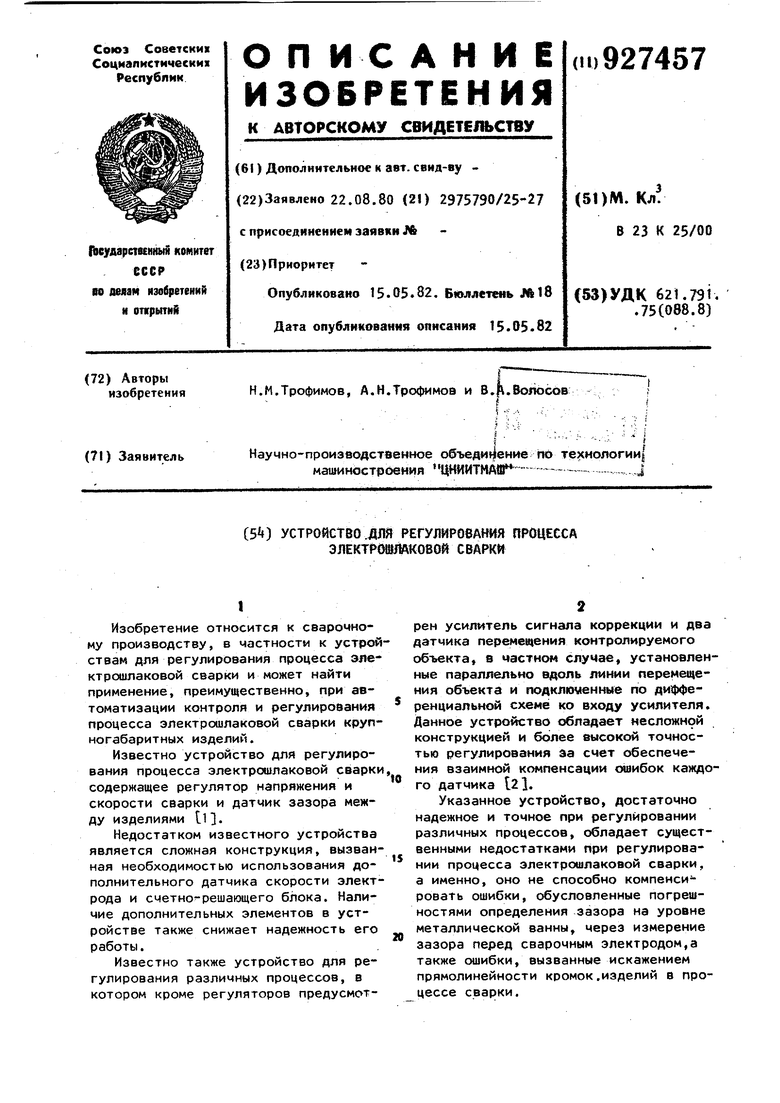

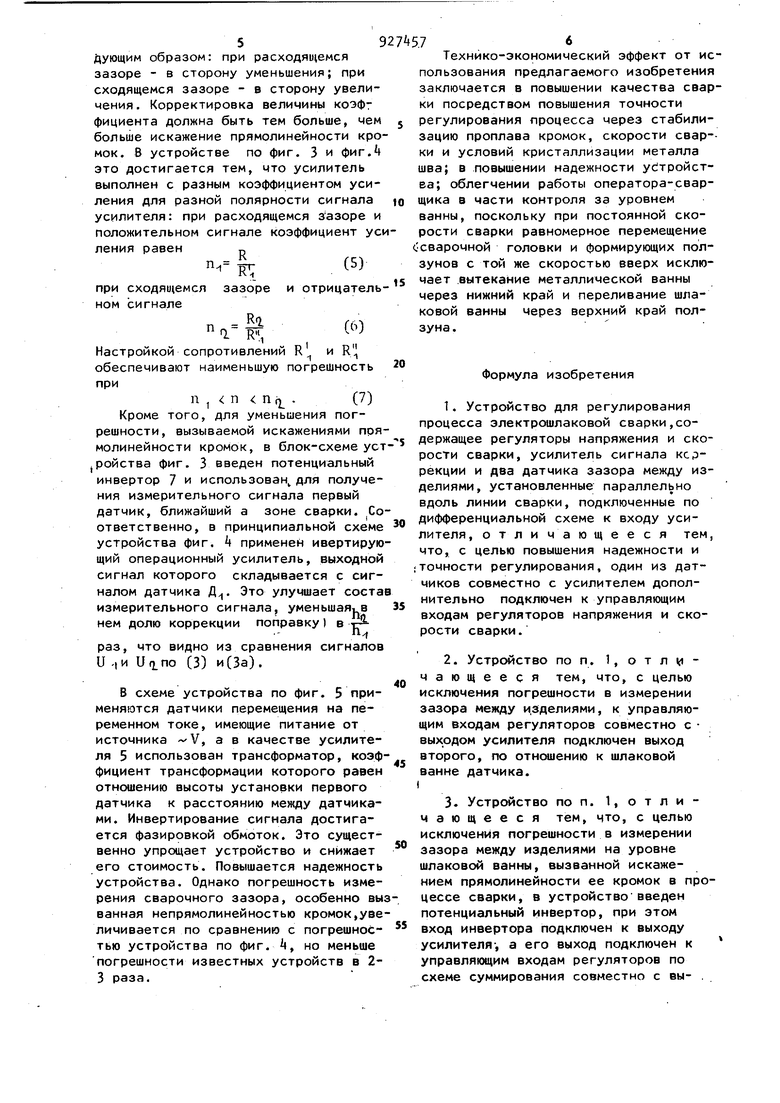

Изобретение относится к сварочному производству, в частности к устрой ствам для регулирования процесса электрошлаковой сварки и может найти применение, преимущественно, при автоматизации контроля и регулирования процесса электрошлаковой сварки крупногабаритных изделий. Известно устройство для регулирования процесса электрошлаковой сварки содержащее регулятор напряжения и скорости сварки и датчик зазора между изделиями tn. Недостатком известного устройства является сложная конструкция, вызванная необходимостью использования дополнительного датчика скорости электрода и счетно-решающего блока. Наличие дополнительных элементов в устройстве также снижает надежность его работы. Известно также устройство для регулирования различных процессов, в котором кроме регуляторов предусмотрен усилитель сигнала коррекции и два датчика перемещения контролируемого объекта, в частном случае, установленные параллельно вдоль линии перемещения объекта и подключенные по дифференциальной схеме ко входу усилителя. Данное устройство обладает несложной конструкцией и более высокой точностью регулирования за счет обеспечения взаимной компенсации сяачбок каждого датчика 12. Указанное устройство, достаточно надежное и точное при регулировании различных процессов, обладает существенными недостатками при регулировании процесса электрошлаковой сварки, а именно, оно не способно компенсировать ошибки, обусловленные погрешностями определения зазора на уровне металлической ванны, через измерение зазора перед сварочным электродом,а также ошибки, вызванные искажением прямолинейности кромок.изделий в процессе сварки. Целью изобретения является устране ние указанных недостатков, а именно повышение надежности и точности регулирования процесса электрошлаковой сварки. Это достигается тем, что в устройстве для регулирования процесса электрошлаковой сварки, содержащем регуляторы напряжения и скорости сварки, усилитель сигнала коррекции и два датчика зазора между изделиями, установленные параллельно вдоль линии cвapkи и подключенные по дифференциальной схеме к входу усилителя, один из датчиков дополнительно совместно с выходом усилителя по схеме суммирования подключен к управляющим входам регуляторов напряжения и скорости сварки. Для исключения погрешности в измерении зазора между изделиями перед электродом целесообразнее к управляющим входам регулятора совместно с выходом усилителя подключить выход второго, по отношению к шлаковой ванне, датчика. Для исключения погрешности в измерении зазора между изделиями на уровн шлаковой ванны, вызванной искажением прямолинейности ее кромок в процессе сварки, ввести в устройство потенциал ный инвертор, при этом вход инвертора должен быть подключен к выходу усилителя, а его выход подключен к управляющим входам регуляторов совместно с выходом первого, ближайшего к зоне сварки датчика. На фиг. 1 показана блок-схема устройства с эскизом установки датчиков на сварочной головке;на фиг. 1 - прин ципиальная электрическая схема устройства; на фиг. 3 блок-схема устройства с инвертором на выходе усилителя; на фиг. - принципиальная электрическая схема устройства с операци онным инвертирующим усилителем; на фи 5 - принципиальная электрическая схема устройства с измерительным трансфо матором. Устройство для регулирования процесса электрошлаковой сварки состоит из регулятора напряжения сварки 1,регулятора скорости сварки 2, блока 3, имеющего два датчика зазора Д ,, и Д узел сравнения А, усилитель 5 сигнала коррекции, узел суммирования 6. Между усилителем 5 и регуляторами 1 и 2 может быть включен потенциальный ин вертор 7. Усилитель 5 имеет фиксированный коэффициент усиления h,-1 ч %-F f где h - высота установки датчика,сигнал которого подается на узел суммирования, над уровнем ванны; ttzjiQ -fi- расстояние между датчиками. Устройство работает следующим образом. Датчики Д и Д г блока 3 подают на узел сравнения k сигналы X и Xq , соответствующие величинам зазора на уровнях указанных датчиков. Разность сигналов усиливается усилителем и на его выходе сигнал коррекции (поправки) равен СХ,-Х)г.. (2) После суммирования узлом б этого сигнала с сигналом датчика Д-j или Дд|На входы регуляторов 1 и 2 поступает измерительный сигнал - X Ь (X ,, - X ) jY и,- X, (X,- Х)- (За) При прямолинейных кромках зазора из параллельности отрезков прямых, определяющих зазоры трех уровней Х, Х , справедлива пропорция X Х fI;-X(j X(j-Х- hi ha hq-h, Из (3),(За) и С) следует соответствие измерительного сигнала фактическому зазору X о в зоне сварки и Uii Хо В схему устройства (фиг. 2) в качестве датчиков зазора использовав ;i потенциометрические датчики перемещения постоянного тока До, имеющие питание от источника-V , и усилитель на транзисторах Т1, Т2 с источниками коллекторного питания Е ,, и En. Коэффициент усиления величиной .сопротивления Rq должен быть установлен по условию (1) п Ва ha Из-за неравномерности нагрева вдоль стыка вблизи зоны сварки кромки получают искривление выпуклостью внутрь зазора, что вносит погрешность в измерение Хд по описанной схеме. Для уменьшения этой погрешности коэффициент усиления усилителя по сравнению с величиной, определяемой формулой (1а), должен быть скорректирован следующим образом: при расходящемся зазоре - в сторону уменьшения; при сходящемся зазоре - в сторону увеличения. Корректировка величины коэфг фициента должна быть тем больше, чем больше искажение прямолинейности кромок. В устройстве по фиг. 3 и фиг. это достигается тем, что усилитель выполнен с разным коэффициентом усиления для разной полярности сигнала усилителя: при расходящемся зазоре и положительном сигнале коэффициент уси ления равен RI при сходящемся зазоре и отрицательном сигнале () Настройкой сопротивлений R и R обеспечивают наименьшую погрешность при п , п п ( . (7) Кроме того, для уменьшения погрешности, вызываемой искажениями прямолинейности кромок, в блок-схеме уст |ройства фиг. 3 введен потенциальный инвертор 7 и использован для получения измерительного сигнала первый датчик, ближайший а зоне сварки. Со ответственно, в принципиальной схеме устройства фиг. k применен ивертирую щий операционный усилитель, выходной сигнал которого складывается с сигналом датчика Д. Это улучшает соста измерительного сигнала, уменьшая в нем долю коррекции поправку) в раз, что видно из сравнения сигналов и .,и UT.no (3) и(3а). В схеме устройства по фиг. 5 применяются датчики перемещения на переменном токе, имеющие питание от источника , а в качестве усилителя 5 использован трансформатор, коэффициент трансформации которого равен отношению высоты установки первого датчика к расстоянию между датчиками. Инвертирование сигнала достигается фазировкой обмоток. Это существенно упрощает устройство и снижает его стоимость. Повышается надежность устройства. Однако погрешность измерения сварочного зазора, особенно выз ванная непрямолинейностью кромок,увеличивается по сравнению с погрешностью устройства по фиг. , но меньше погрешности известных устройств в 23 раза. 9 .7 Технико-экономический эффект от использования предлагаемого изобретения заключается в повышении качества сварки посредством повышения точности регулирования процесса через стабилизацию проплава кромок, скорости свар-ки и условий кристаллизации металла шва; в .повышении надежности ус1тройства; облегчении работы оператора-сварщика в части контроля за уровнем ванны, поскольку при постоянной скорости сварки равномерное перемещение сварочной головки и формирующих ползунов с той же скоростью вверх исключает вытекание металлической ванны через нижний край и переливание шлаковой ванны через верхний край ползуна. Формула изобретения 1.Устройство для регулирования процесса электрошлаковой сварки,содержащее регуляторы напряжения и скорости сварки, усилитель сигнала коррекции и два датчика зазора между изделиями, установленные параллельно вдоль линии сварки, подключенные по дифференциальной схеме к входу усилителя, отличающееся тем, что, с целью повышения надежности и ТОЧНОСТИ регулирования, один из датчиков совместно с усилителем дополнительно подключен к управляющим входам регуляторов напряжения и скорости сварки. 2.Устройство по п. 1, о т л и чающееся тем, что, с целью исключения погрешности в измерении зазора между изделиями, к управляющим входам регуляторов совместно с выходом усилителя подключен выход второго, по отношению к шлаковой ванне датчика. 3.Устройство по п. 1, о т л и чающееся тем, что, с целью исключения погрешности в измерении зазора между изделиями на уровне шлаковой ванны, вызванной искажением прямолинейности ее кромок в процессе сварки, в устройствовведен потенциальный инвертор, при этом вход инвертора подключен к выходу усилителя-, а его выход подключен к управляющим входам регуляторов по схеме суммирования совместно с вы- .

ходом первого, ближайшего к зоне сварки, датчика. Источники информации, матические устройства. М., Связь, принятые во внимание при экспертизе 5 197, с. 16-19 (прототип).

,

2

-Чфi-m X. -/79 LH.

f/.J

/

f/г.

Авторы

Даты

1982-05-15—Публикация

1980-08-22—Подача