(5) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ

I

Изобретение относится к монтажным и специальным работам с пластмассовыми трубопроводами, в частности может найти применение при отбортовке пластмассовых труб с предварительно нагретыми до пластического состояния концами.

Наиболее близким к предлагаемому является устройство для обработки концов труб, содержащее параллельно установленные направляющие, смонтированные на них зажимные хомуты, формующую оправку и привод. Данное устройство позволяет формовать отбортовку на концах труб О.

Однако это устройство имеет низкую производительность, так как требует дополнительного времени на закрепление формующей оправки и при этом эти операции требуют использования ручного труда, а совмещение операции нагрева и формования в одном устройстве также снижает производительность вследствие малой теплопроводности пласт массы.

Целью изобретения является повышение производительности и уменьшения трудоемкости при обработке.

Это достигается тем, что в устройств, содержащем параллельно установленные направляющие, смонтированные на них зажимные хомуты, формующую оправку и привод, оно

10 снабжено установленными на направляющих ползунакм и шарнирно соединенными между собой в средней части двуплечим1 рычагами, одни концы которых шарнирно закреплены на пол15зунах, а другие на направляющих, а привод выполнен в виде пневмоцилиндра, шток которого установлен в шарнире двуплечих рычагов, причем пневмоцилиндр связан с направМляющими дополнительными ползунами и шарнирно закрепленными на них рычагами, при этом одна из направляющих установлена подвижно и на

KawAOvi направляющей между гтолзунами установлены упоры и расположенные между последними и дополнительными ползунами упругие элементы, а формующая оправка укреплена на штоке пневмоцилиндра.

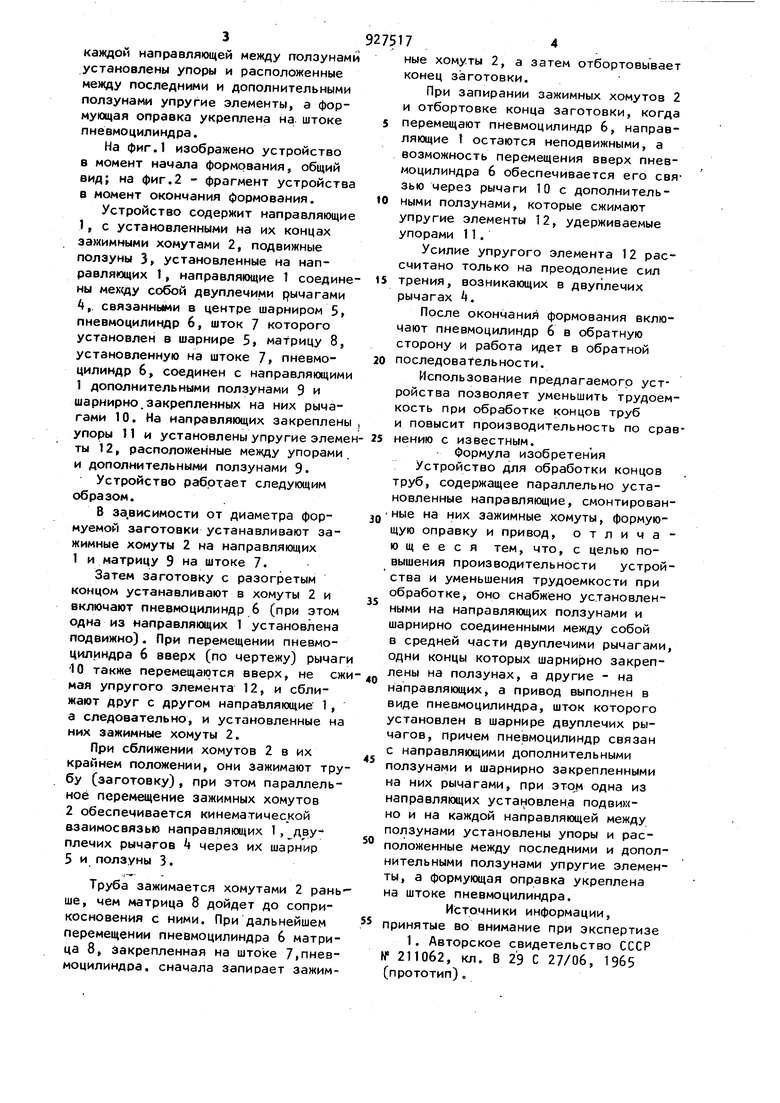

На фиг.1 изображено устройство в момент начала формования, общий вид; на фиг.2 - фрагмент устройства в момент окончания формования.

Устройство содержит направляющие 1, с установленными на их концах зажимными хомутами 2, подвижные ползуны 3, установленные на направляющих 1, направляющие 1 соединены мехсду собой двуплечими рычагами 4,. связанными в центре шарниром 5, пневмоцилиндр 6, шток 7 которого установлен в шарнире 5, матрицу 8, установленную на штоке 7, пневмоцилиндр 6, соединен с направляющими 1 дополнительными ползунами 9 и шарнирно.закрепленных на них рычагами 10. На направляющих закреплены упоры 11 и установлены упругие элеметы 12, расположенные между упорами, и дополнительными ползунами 9.

Устройство работает следующим образом.

В за.висимости от диаметра формуемой заготовки устанавливают зажимные хомуты 2 на направляющих

1и матрицу 9 на штоке 7.

Затем заготовку с разогретым концом устанавливают в хомуты 2 и включают пневмоцилиндр 6 (при этом одна из направляющих 1 установлена подвижно). При перемещении пневмоцилиндра 6 вверх (по чертежу) рычаг 10 также перемещаются вверх, не сжмая упругого элемента 12, и сближают друг с другом направляющие 1, а следовательно, и установленные на них зажимные хомуты 2.

При сближении хомутов 2 в их крайнем положении, они зажимают трубу (заготовку), при этом параллельное перемещение зажимных хомутов

2обеспечивается кинематичес кой взаимосвязью направляющих 1, двуплечих рычагов 4 через их шарнир 5 и ползуны 3.

Труба зажимается хомутами 2 раньше, чем матрица 8 дойдет до соприкосновения с ними. При дальнейшем перемещении пневмоцилиндра 6 матрица 8, закрепленная на штоке 7iпневмоцилиндра. сначала запирает зажимные хомуты 2, а затем отбортовывает конец заготовки.

При запирании зажимных хомутов 2 и отбортовке конца заготовки, когда перемещают пневмоцилиндр 6, направляющие 1 остаются неподвижными, а возможность перемещения вверх пневмоцилиндра 6 обеспечивается его связью через рычаги 10 с дополнительными ползунами, которые сжимают упругие элементы 12, удерживаемые упорами 11.

Усилие упругого элемента 12 рассчитано только на преодоление сил 5 трения, возникающих в двуплечих рычагах 4.

После окончания формования включают пневмоцилиндр 6 в обратную сторону и работа идет в обратной 0 последовательности.

Использование предлагаемого устройства позволяет уменьшить трудоемкость при обработке концов труб и повысит производительность по сравнению с известным.

Формула изобретения Устройство для обработки концов труб, содержащее параллельно установленные направляющие, смонтированные на них зажимные хомуты, формующую оправку и привод, отличающееся тем, что, с целью повышения производительности устройства и уменьшения трудоемкости при обработке, оно снабж1ено установленными на направляющих ползунами и шарнирно соединенными между собой в средней части двуплечими рычагами, одни концы которых шарнирно закреплены на ползунах, а другие - на направляющих, а привод выполнен в виде пневмоцилиндра, шток которого установлен в шарнире двуплечих рычагов, причем пневмоцилиндр связан с направляющими дополнительными ползунами и шарнирно закрепленными на них рычагами, при это одна из направляющих установлена подви : но и на каждой направляющей между ползунами установлены упоры и расположенные между последними и дополнительными ползунами упругие элементы, а формующая оправка укреплена на штоке пневмоцилиндра.

Источники информации,

5 принятые во внимание при экспертизе

Авторы

Даты

1982-05-15—Публикация

1980-05-28—Подача