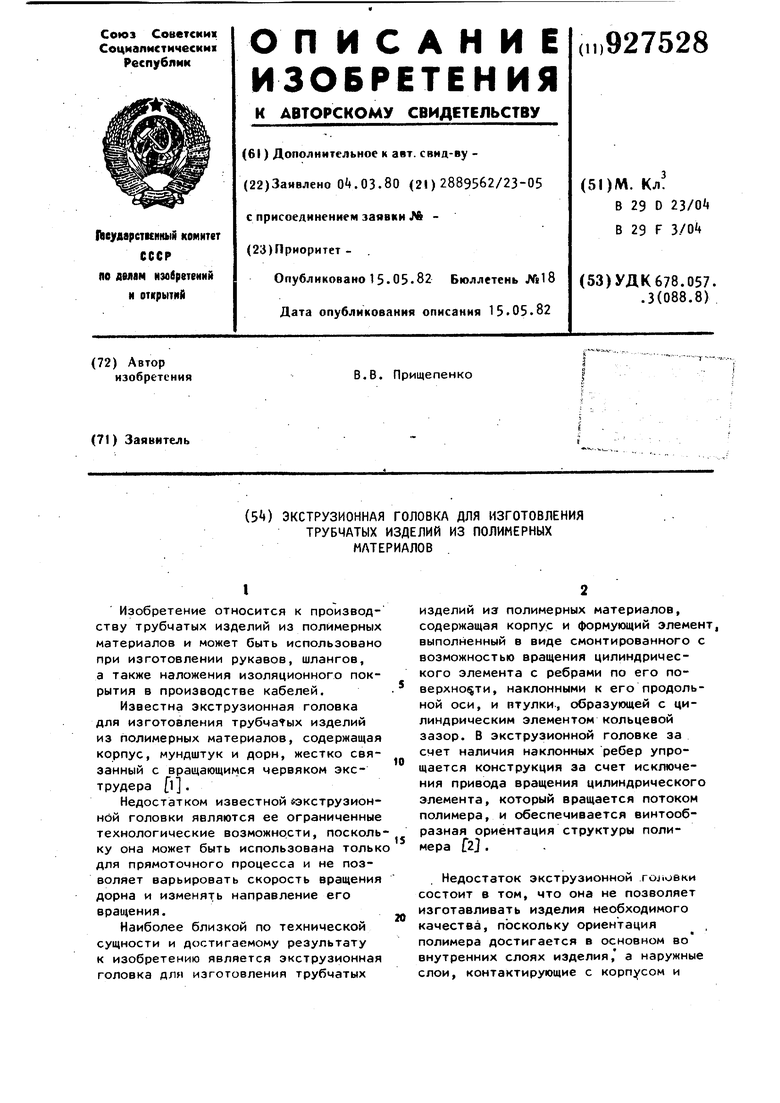

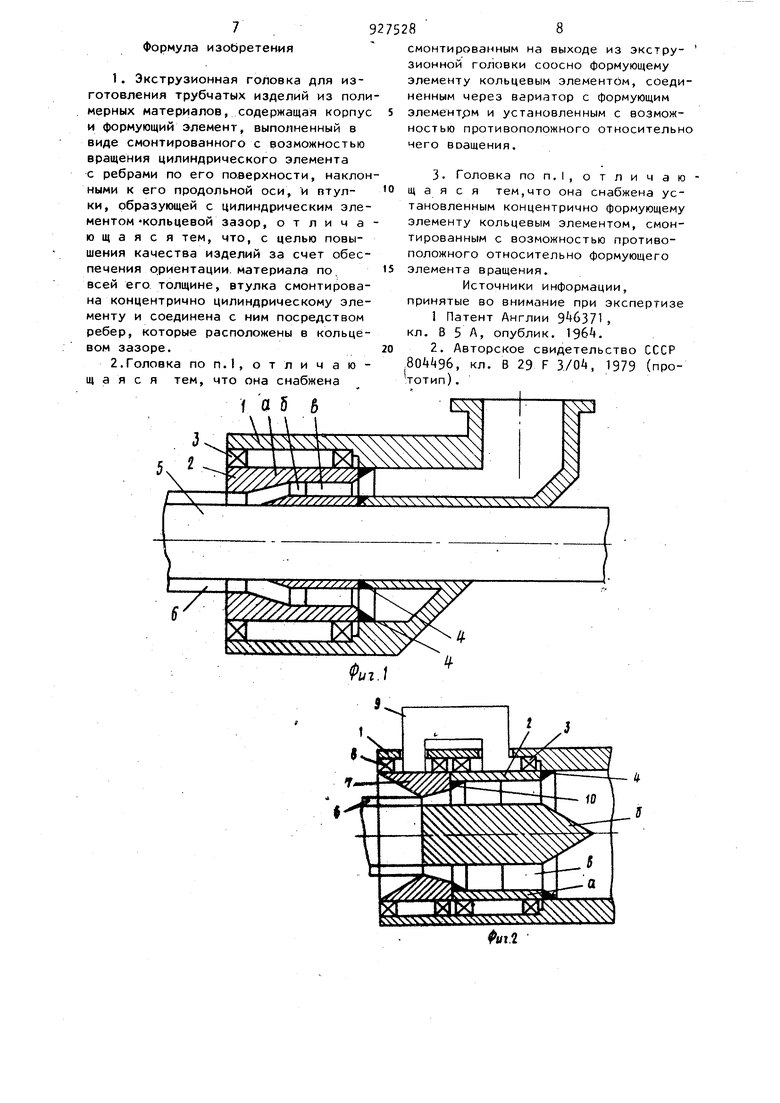

неподвижной втулкой, имеют недостато ную ориентацию. Цель изобретения - повышение качества изделий, за счет обеспечения ориентации материала по всей его тол щине. Указанная цель достигается тем, что, в экструзионной головке для изготовления трубчатых изделий из по лимерных материалов, содержащей корпус и формующий элемент, выполнен ный в виде смонтированного с воз.можностью вращения цилиндрического элемента с ребрами по его поверхности, наклонными к его продольной оси, и втулки, образующей с цилиндрическим элементом кольцевой зазор, втулка смонтирована концентрично цилиндриче кому элементу, и соединена с ним пос редством ребер, которые расположены в кольцевом зазоре. Кроме -того, головка снабжена смон тированным на выходе из экструзионной головки соосно формующему элементу кольцевым элементом, соединенным через вариатор с формующим элементом и установленным с возможностью противоположного относительно не го вращения. Экструзионная головка снабжена установленным концентрично формующему элементу кольцевым элементом, смонтированным с возможностью противоположного относительно формующего элемента вращения. За счет такого выполнения,экструзионной головки полимер, сам вращает формующий элемент и при этом закручивается. Наличие кольцевого элемента, вращающегося противоположно формующему элементу, позволяет уравновесить вращающие трубку полимера моменты и исключить дорн из процесса изготовления изделия, когда это необходимо. Концентричное расположение кольцевого и формующего элементов позволяет изготавливать двухслой ные трубки с разным (противоположным) направлением ориентации молекул или волокнистого наполнителя, что повышает прочность трубки. На фиг. I показана экструзионная головка, общий вид; на фиг. 2 вариант выполнения экструзионной головки для получения трубки из поли мера при бездорновом способе изготов ления трубок; на фиг. 3 - то же, для получения двухслойной трубки. Экструзионная головка, изображенная на фиг. 1, включает корпус 1, в котором с возможностью свободного вращения установлен формующий элемент 2 на подшипниках 3. Между корпусом 1 головки и вращающимся формующим элементом 2 установлены уплотнения 4 из материала с низким коэффициентом трения, например фторопласта, таким образом, чтобы обеспечить минимальное сопротивление вращению формующего элемента 2 и одновременно исключить утечку полимера в зазор между корпусом 1 и формующим элементом 2, который состоит из втулки - наружного кольца а и цилиндрического элемента - внутреннего кольца б, соединенных на некотором участке по длине несколькими тонкими ребрами в таким образом, что между кольцами образуется кольцевой зазор для прохода полимера. Ребра в расположены под некоторым углом к прямолинейной образующей колец (как лопатки колеса турбины), т.е. к продольной оси формующего элемента. Через корпус 1 и зазор формующего элемента 2 проходит дорн 5. Формующий элемент 2 может подтормаживаться одним из известных способов, что обеспечивает в спучаг необходимости регулирование скорости вращения этого элемента. Наложение трубки полимера на дорн 5 в экструзионной головке осуществляется следующим образом. Полимер 6, находящийся в вязкотекучем состоянии, из экструдера (не показан) под давлением поступает в полость корпуса 1. Далее полимер (показан условно прозрачным), проходит в кольцевой зазор формующего элемента 2. При этом полимер 6 давит на наклонные ребра в к заставляет вращаться формующий элемент 2. Вращению формующего элемента 2 препятствует при этом трение в подшипниках 3, трение между формующим элементом 2 и уплотнениями (или между уплотнениями Ц и корпусом 1), а также сопротивление сдвиговым деформациям полимера 6, которые возникают на входе полимера в кольцевой зазор вращающегося формующего элемента 2, что следует учитывать при проектировании головки. В кольцевом зазоре полимер увлекается ребрами в и стенками колец а

и б во вращательное движение и как бы наматывается на дорн 5 в виде трубки, которую формуется полимер в кольцевом зазоре формующего элемента 2 после прохождения зоны кольцевого зазора с ребрами в.

За счет вращения выходящей из экструзионнной головки трубки, а также за счет сдвиговых деформаций в стенке трубки в зазоре между дорном

5и кольцом а, которое может быть, как показано на фиг. 1, несколько длиннее кольца б, обеспечивается плотная посадка трубки из полимера

6на дорн 5, а также ориентация молекул полимера или волокнистого наполнителя полимера под углом к

оси трубки без дополнительного привода вращения формующего элемента 2. Это упрощает конструкцию экструзионной головки,

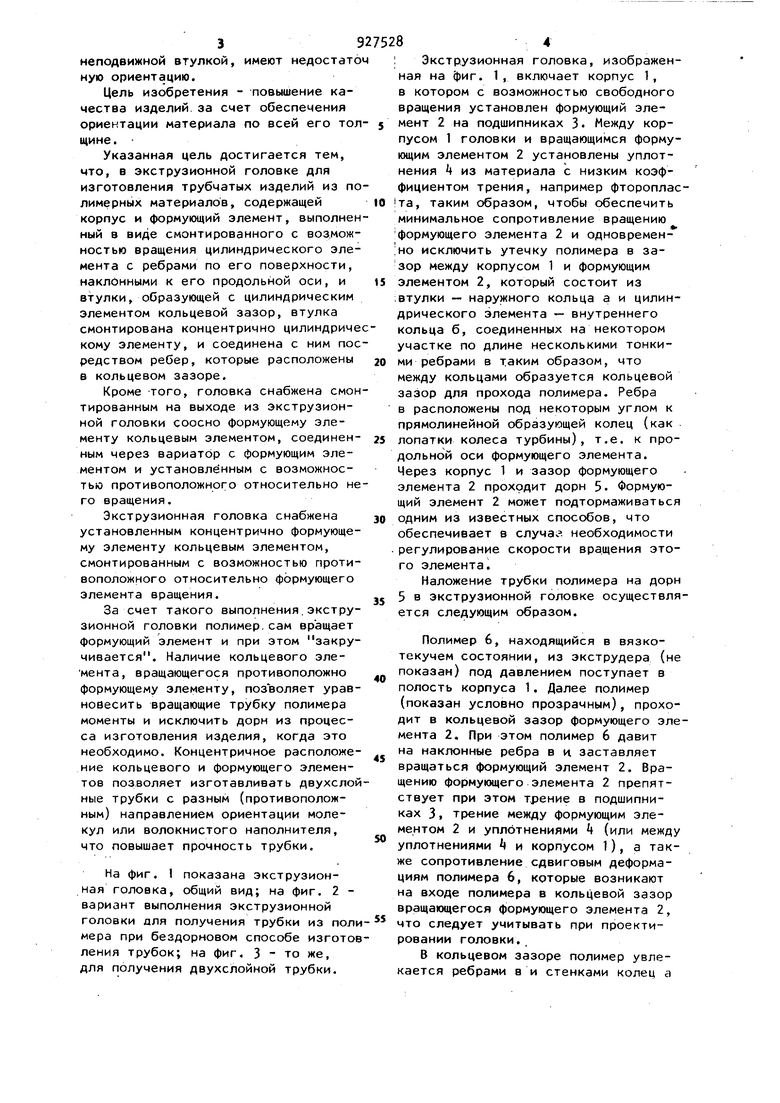

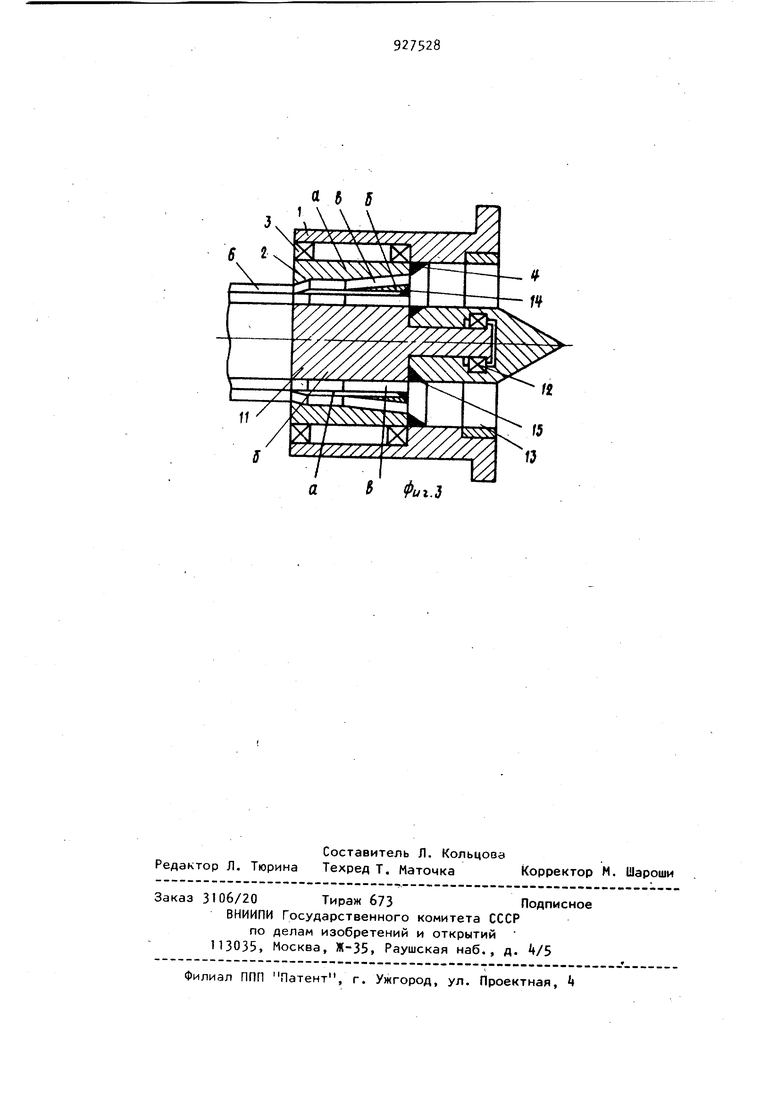

Экструзионная головка, изображенная схематично на фиг. 2, отличается от кструзионной головки, изображенной на фиг. 1, тем, что на выходе головки в корпусе 1 дополнительно установлен кольцевой элемент 7 на подшипниках 8, который приводится во вращение от формующего элемента 2 через вариатор 9. Зазор между элементами 2 и 7 перекрыт уплотнением 10. При вра щении кольцевого элемен-. та 7 в обратную сторону по отношению к формующего элементу 2 можно уравновесить вращающие получаемую трубку моменты и исключить дорн из процесса изготовления, когда это необходимо. Вращающийся кольцевой элемент 7 увеличивает окружные сдвиговые деформации полимера и дополнительно изменяет ориентацию молекул или волокнистого наполнителя.

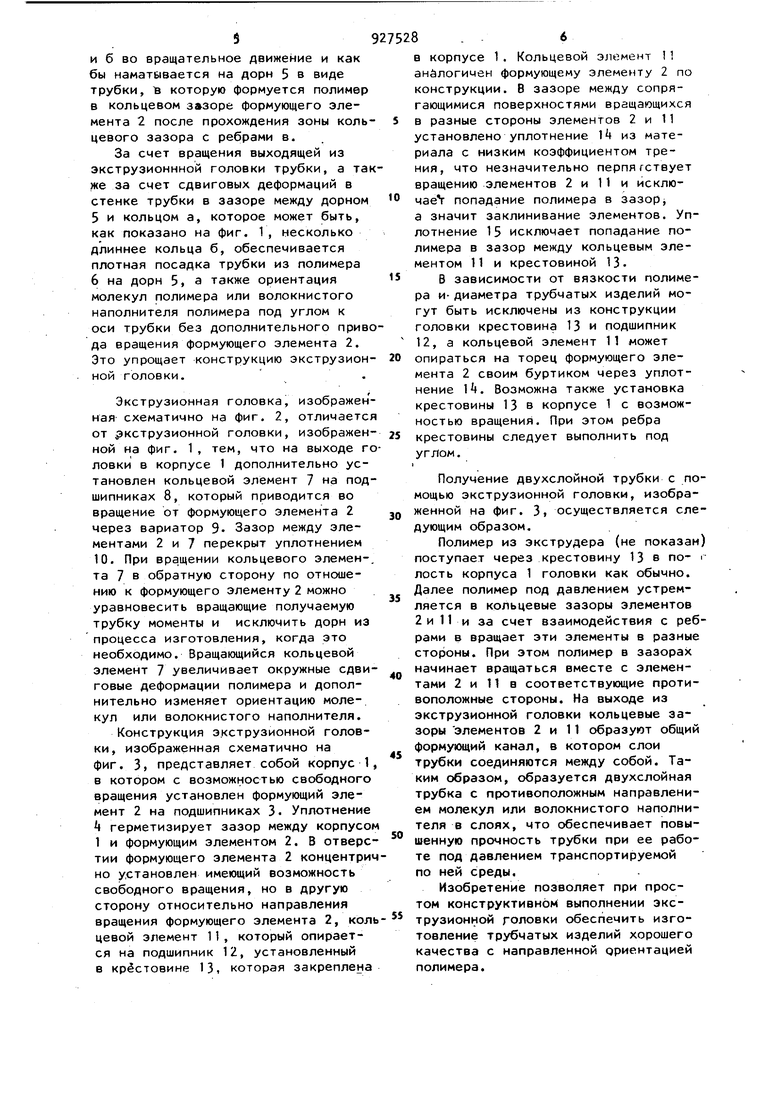

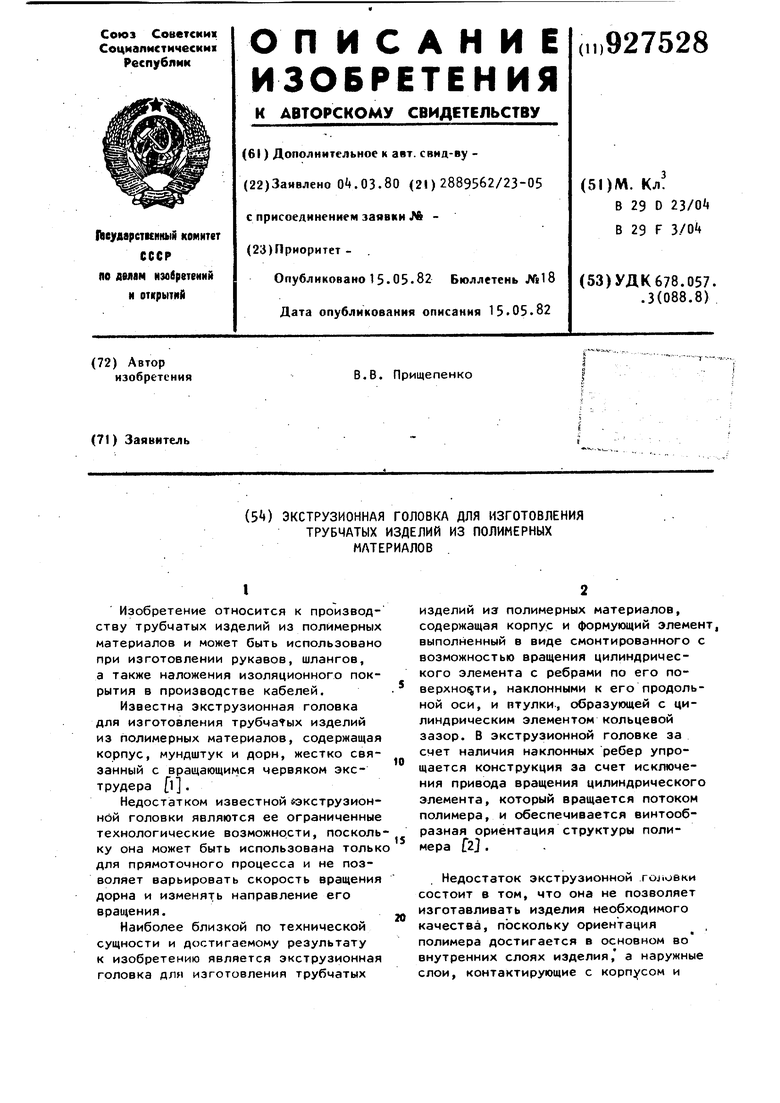

Конструкция экструзионной головки, изображенная схематично на фиг. 3, представляет собой корпус 1, в котором с возможностью свободного вращения установлен формующий элемент 2 на подшипниках 3. Уплотнение герметизирует зазор между корпусом 1 и формующим элементом 2. В отверстии формующего элемента 2 концентрично у.становлен имеющий возможность свободного вращения, но в другую сторону относительно направления вращения формующего элемента 2, кольцевой элемент 11, который опирается на подшипник 12, установленный в крестовине 13, которая закреплена

в корпусе 1. Кольцевой элемент 1 анйлогичен формующему элементу 2 по конструкции. В зазоре между сопрягающимися поверхностями вращающихся 5 в разные стороны элементов 2 и 11 установлено уплотнение 14 из материала с низким коэффициентом трения, что незначительно перпягствует вращению элементов 2 и П и исклю попадание полимера в зазорj

а значит заклинивание элементов. Уплотнение 15 исключает попадание полимера в зазор между кольцевым элементом 11 и крестовиной 13.

5 В зависимости от вязкости полимера и-диаметра трубчатых изделий могут быть исключены из конструкции головки крестовина 13 и подшипник 12, а кольцевой элемент 11 может

0 опираться на торец формующего элемента 2 своим буртиком через уплотнение 1. Возможна также установка крестовины 13 в корпусе 1 с возможностью вращения. При этом ребра

крестовины следует выполнить под углом.

Получение двухслойной трубки с помощью экструзионной головки, изображенной на фиг. 3, осуществляется следующим образом.

Полимер из экструдера (не показан) поступает через крестовину 13 в по- г лость корпуса 1 головки как обычно. Далее полимер под давлением устремляется в кольцевые зазоры элементов 2 и 11 и за счет взаимодействия с ребрами в вращает эти элементы в разные стороны. При этом полимер в зазорах начинает вращаться вместе с элементами 2 и 11 в соответствующие противоположные стороны. На выходе из экструзионной головки кольцевые зазоры элементов 2 и 11 образуют общий формующий канал, в котором слои трубки соединяются между собой. Таким образом, образуется двухслойная трубка с противоположным направлением молекул или волокнистого наполнителя в слоях, что обеспечивает повышенную прочность трубки при ее работе под давлением транспортируемой по ней среды.

Изобретение позволяет при простом конструктивном выполнении экс трузионной головки обеспечить изготовление трубчатых изделий хорошего качества с направленной ориентацией полимера.

Формула изобретения

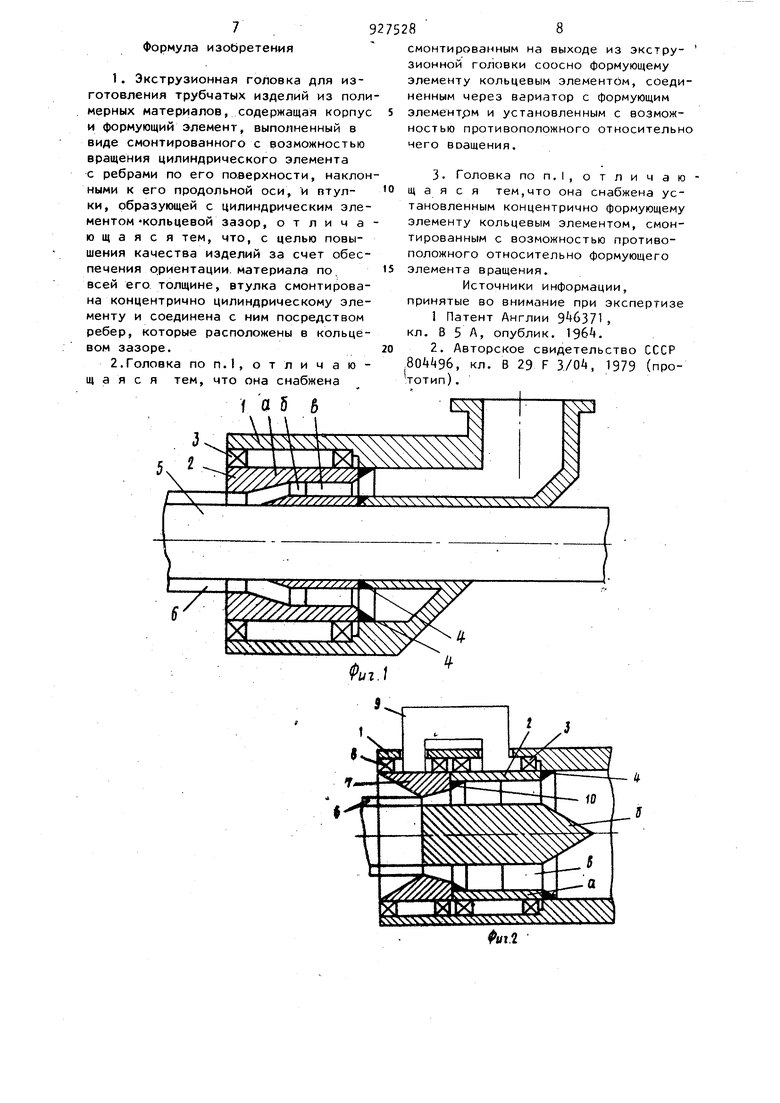

1. Экструзионная головка для изготовления трубчатых изделий из полимерных материалов, содержащая корпус и формующий элемент, выполненный в виде смонтированного с возможностью вращения цилиндрического элемента с ребрами по его поверхности, наклонными к его продольной оси, и птулки, образующей с цилиндрическим элементом -кольцевой зазор, отличающаяся тем, что, с целью повышения качества изделий за счет обеспечения ориентации, материала по, всей его толщине, втулка смонтирована концентрично цилиндрическому элементу и соединена с ним посредством ребер, которые расположены в кольцевом зазоре.

2.Головка поп.1,отличающ а я с я тем, что она снабжена

смонтированным на выходе из экструзионной головки соосно формующему элементу кольцевым элементом, соединенным через вариатор с формующим элементрм и установленным с возможностью противоположного относительно него вращения.

3. Головка по п.I, отличающ а я с я тем,что она снабжена установленным концентрично формующему элементу кольцевым элементом, смонтированным с возможностью противоположного относительно формующего элемента вращения.

Источники информации, принятые во внимание при экспертизе

1 Патент Англии , кл. В 5 Л, опублик. 196. 2. Авторское свидетельство СССР , кл. В 29 F З./ОА, 1979 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 1997 |

|

RU2140359C1 |

| Головка экструдера для изготовления рукавной полимерной пленки | 1976 |

|

SU655559A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА С ЦЕНТРИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2245248C1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2006 |

|

RU2317200C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| Экструзионная головка для изготовления профильных изделий из полимерных материалов | 1987 |

|

SU1412984A1 |

| КОЛЬЦЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА | 1972 |

|

SU351722A1 |

Авторы

Даты

1982-05-15—Публикация

1980-03-04—Подача