(5ij) СПОСОБ ОЧИСТКИ СЛОЖНЫХ ЭФИРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сложных эфиров фталевой кислоты | 1976 |

|

SU655699A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU825499A1 |

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ получения сложных эфиров карбоновых кислот | 1976 |

|

SU698979A1 |

| Способ получения пластификатора | 1979 |

|

SU825498A1 |

| Способ получения сложных эфиров | 1981 |

|

SU979328A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2235716C1 |

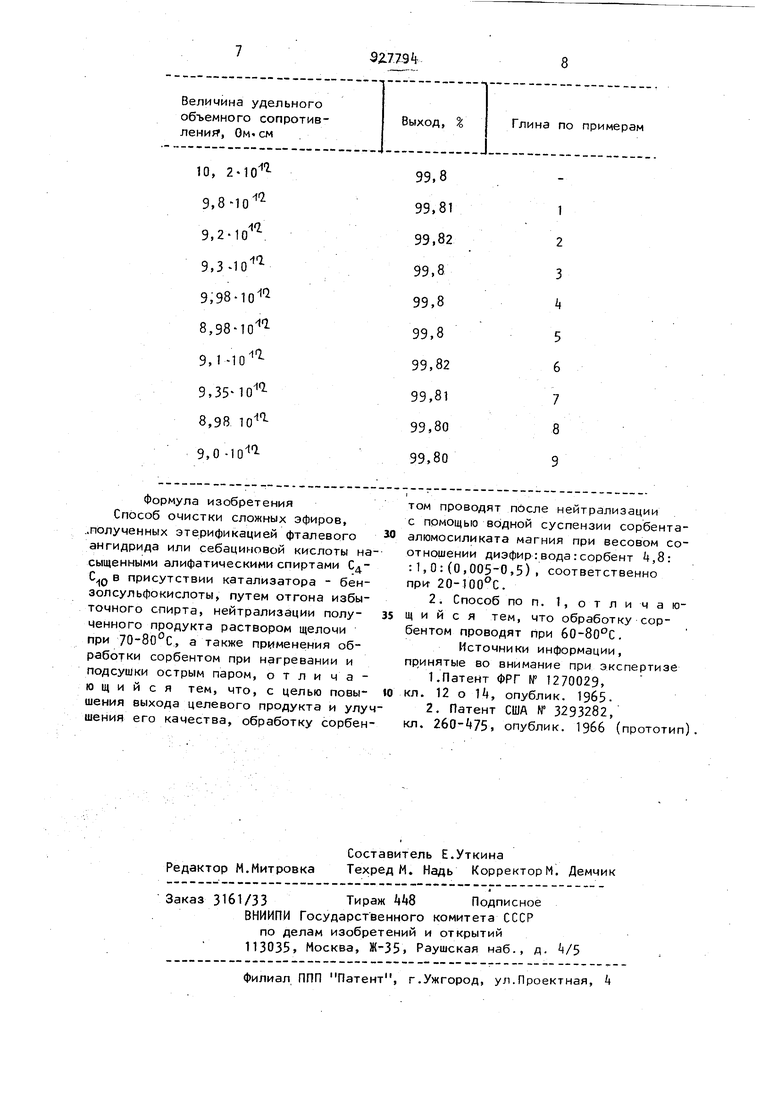

Изобретение относится к органической химии, а именно к улучшенному способу очистки сложных эфиров, кото рые применяются как пластификаторы для синтетических смол. Сложные, эфиры, полученные этерифи кацией кислот или их ангидридов спир том, в присутствии кислотных катализ торов, содержат окрашенйые примеси, имеющие ионный характер, которые ухуд шают их качество. Известен способ очистки сложных эфиров путем обработки их 0,1.- : 5,0 вес. гидратированным силикатом магния til. Недостатком способа является боль шая потеря пластификатора, так как вместе с примесями сорбируется и пластификатор, что ведет к уменьшению выхода целевого продукта до 97 38 . . Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ очистки сложных эфиров, например диизоокрилфталата, полученного этерификацией фталевого ангидрида изооктиловым спиртом в присутствии бензолсульфокислоты, путем отгона избыточного спирта, нейтрализации раствором щелочи при 7080°С, промывки эфира водой, подсушки острым паром и обработки полученного продукта сорбентом -Са- или Василикатом, взятым в количестве 0,05 1,5о от веса эфира при JO-IIO C 2. Недостатком известного способа является сравнительно низкий выход целевого продукта (), а также невозможность получения эфира с высоким показателем удельно-объемного сопротивления ( Ом-см), Цель изобретения - увеличение выхода и улучшение качества целевого продукта. Поставленная цель достигается тем,, что согласно способу очистки сложных эфиров, полученных этерификацией талевого ангидрида или себациновой .кислоты насыщенными алифатическими спиртами Сд - , в присутствии катализатора-бензолсульфокислоты, путем отгона избыточного спирта, нейтрализации полученного продукта раствпром щелочи при 70 80С, а также применения обработки сорбентом при нагревании и подсушке острым паром, проводят обработку водной суспензией сорбента - алюмосиликата магния при весовом соотношении диэфир:вода:сорбент k,8: 1,0: (0,005-0 ,5) , соответст венно при 20-100 0. Обычно обработку сорбентом проводят при бО-ЗО с, Выход готового продукта 99.8%, Удельное объемное сопротивление продукта 6,0-12,0 10 имсм. Преимущест.во предлагаемого способа состоит в том, что обработку диэфира - сырца .проводят после стадии нейтрализации водной суспензией алюмосиликата магния, совмещая стадии промывки водой и обработку сорбентом. Сорбент в вод ной среде является хорошим переносчи ком всех полярных и ионных примесей которые переходят в воду и удаляютс с ней. При этом сорбент сорбирует только примеси в силу их гидрофильности, не сорбируя пластификатор за счет его гидрофобности, В результате повышаются диэлектрические свойства готового пластификатора без снижения его выхода. Сухой сорбент, применяемый в соответствии с известным способом, вме те с примесями сорбирует и диэфир. Пример 1 (сравнительный). После этерификации кг изооктилового спирта, кг фталевого ангидрида и 1, кг бензолсульфокислоты в качестве катализатора при и остаточном давлении 600-700 мм рт.с производится отгон избытка спирта. Время этой стадии 7 ч. Затем производится нейтрализация 1-2 раствором едкого натра при 80°С и отстаивание при этой температуре 1,5-2,0 ч.Общее время нейтрализации и отстаивания 3,5 ч. Затем диэфир промывается водои, взятой в количестве эфир:вода if, 8:1 при 60-80°С. После нейтрализации проводится две спаренных опера ции промывки и отстаивания с общим временем проведения операций 5 5,5 ч. После промывки производится подсушка острым паром 6 ч. Подсушенный диэфир имеет в своем составе,%: диизооктилфталат 99.2-99,5 Na соль моноизооктилфталат 0,2-0,3, Na соль бензолсульфокислоты 0,,05. изооктиловый спирт 0,06, вода 0,05. Затем при обрабатывается диэфир 5.86 кг (1,5 от диэфира) сухим Са-силикатом в неводной среде с перемешиванием в течение 1 ч. Затем готовый диэфир фильтруется в течение 3 ч. Общая продолжительность процесса 25 ч. Выход готового продукта 97.6%, удельное объемное сопротивление З.бЧС/ Ом-см. : Пример 2. После этерификации Зб2 кг изооктилового спирта и 15 кг фталевого ангидрида и 1,5 кг бензолсульфокислоты при и остаточном давлении 600 - 700 мм рт.ст. производится отгон избытка спирта. Время этерификации и отгона 7 ч. Затем производится нейтрализация 1 2%-ным раствором едкого натра при 80°С и отстаивание при этой температуре в течение 1,5-2 ч. Общее время нейтрализации и отстаивания 3.5 чВ .нейтрализованный диэфир - сырец, содержащий,%: диизооктилфталат -96, 5. N а соль моноизооктилфталата 1,2, Na соль бензолсульфокислоты 0,28, NaOH 0,78, изооктиловый спирт 0,1, вода 1,2 загружается водная суспензия (0,0б кг) сорбента на основе глины состава алюмосиликатов магния. Соотношение диэфир:вода:глина it,8:1,0:0,005 (вес.ч). Обработка водной суспензией производится при с перемешиванием в течение 30 мин. Затем отстой 1 ч и слив суспензии. Общее время промывки и отстаивания 1,5 ч. Далее подсушка диэфира в течение 6 ч. Общая продолжительность процесса 18 ч. Выход 99.8% относительно фталевого ангидрида. Удельное объемное сопротивление 7,8х .хЮ Ом-см. Пример 3. После этерификации и нейтрализации по примеру 2 производится обработка диэфира-сырца того же состава водной суспензией сорбента, содержащей 40,65 кг глины при с Перемешиванием в течение 30 мин. Соотношение диэфир:вода:глина при этом ,8:1,0:0 ,5- Затем отстой суспензии 1,5 ч и слив. Затем следует подсушка острым паром. Продолжительность процесса 19.0 ч. Выход 98,8% относительно фталевого

I ангидрида. Удельное объемное соп(5отивление 9. Ом-см.

Пример . После этерификации и нейтрализации по примеру 2 производится обработка диэфира-сырца Yoro же состава, водной суспензией глины, содержащей 8,13 кг сорбента при 80 С с перемешиванием в течение 30 мин. Соотношеие диэфир:вода:глина при этом i.8:1,0:0,1. Затем отстой суспензии 1 ,0 ч и слив. Затем подсушка острым паром 5 ч. Продолжительность процесса 17,5 ч. Выход относительно фталевого ангидрида. Удельное объемное сопротивление 11,82-10 Ом-см.

Пример 5- После этерификации 320 кг изооктилового спирта и 200 кг себациновой кислоты и 2 кг бензолсульфокислоты при и остаточном давлении 600-700 мм рт.ст. производится отгон избытка спирта. Время этерификации 3 ч. Далее при нейтрализация раствором едкого натра и отстой. Общее время нейтрализации и отстоя 3 ч. В нейтрализованный диэфир-сырец, содержа--. 1ДИЙ,%: диизооктилсебацинат 97, На соль моноизооктилсебацината 1,05, Na соль бензолсульфокислота 0,3, NaOH 0,75, изооктиловый спирт 0,1, вода 0,7| примеси 0,1 загружается водная суспензия сорбента, содержащая 8,kS кг глины при с перемешиванием 30 мин. Соотношение диэфир: вода: глина при этом +,8:1,0:0,1. Затем отстой 1,0 ч суспензия и слив. Подсушка острым паром 5 ч. Общая продолжительность процесса 15 ч. Выход 99,78% относительно себациновой кислотыi Удельное объемное сопротивление 9,8-10-Ом-см. . .

Пример 6. После этерификации +52,5 кг смеси жирных первичных спиртов с числом углеродных атомов 7 - 9 и 150 кг фталевого ангидрида и 15 кг 10 -ного спиртового раствора бензолсульфокислоты при и остаточном давлении 600-700 мм рт.с производится отгон избытка спирта. Время этерификации 6 ч. Далее при нейтрализация 1-2%-ным раствором едкого натра и отстой. Общее время нейтрализации и отстоя 3 ч. В нейтрализованный диэфир-сырец, содержащий, %: диалкилфталат Эб,8,

.Na соль моноалкилфталата«:1,1. Na соль бензолсульфокислоты О ,28, NaOH О ,73 спирт С-J - ,1, вода;йО,89, неидентифицированные примеси 0,1 загружается водная суспензия сорбента, содержащая 10 кг глины при с перемешиванием 30 мин. Соотношение диэфир: вода:глина при этом «,8:1,0:0,1. Затем отстой суспензии 1,0 ч и слив суспензии. Подсушка острым паром

s 5 ч. Продолжительность процесса 17,5 ч. Вь1ход относительно фталевого ангидрида. Удельное объемное сопротивление 7, Ом-см. Пример 7- После этерифика0 ции и нейтрализации по примеру 2 производит.ся обработка диэфира-сырца того же состава водной суспензией, содержащей 0,i06 кг глины при 20°С с перемешиванием 30 мин. Соотношение диэфир:вода.: глина при этом 4,8: . : 1,0:0,005- (вес.ч). Затем отстой суспензии в течение 1,0 ч и слив. Далее подсушка острым паром. Продолжительность процесса 17,5 ч. Выход 9Si2

0 относительно фталевого ангидрида. Удельное объемное сопротивление 8,3-10 0м-см.

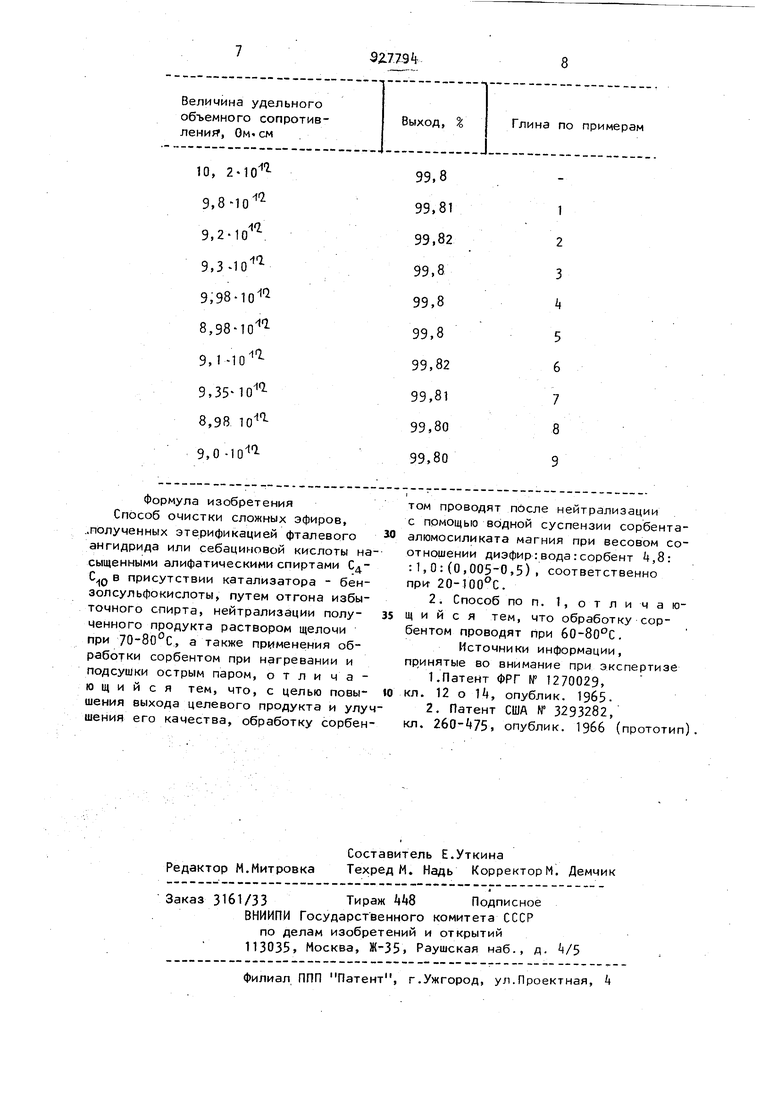

Пример 8. После эфиризации и нейтрализации диизооктилфталата по примеру k производится обработка диэфира-сырца того же состава вод-ной суспензией, содержащей 8,13 кг

глины при 80°С с перемешиванием 30 мин. Соотношение диэфир:вода:глина при

0 этом ,8:1,0:0,1 (вес.ч). Затем отстой суспензии глины в течение 1,0 ч и слив. После многократной рециркуляции одной и той же порции сорбента в смеси со свежей водой в течение

5 не менее 10 циклов удельное объемное сопротивление новых порций диэфира остается на одном уровне.

Все порции диэфира в последующем подсушиваются по существующей технологии. Данные по этому примеру сведены в таблицу.

1

10, 2-10

tl

9,840

1г 9,2-10

ia 9,3-10

9,98-10

8,9840

9,1-10

9,35-10

8,98 10

9,0-10

Формула изобретения Способ очистки сложных эфиров, ..полученных этерификацией фталевого ангидрида или себациновой кислоты насыщенными алифатическими спиртами .JJ в присутствии катализатора - бензол сульфокислоты, путем отгона избыточного спирта, нейтрализации полученного продукта раствором щелочи при 70-80с, а также применения обработки сорбентом при нагревании и подсушки острым паром, о т л и чающийся тем, что, с целью повышения выхода целевого продукта и улучшения его качества, обработку сорбен1 2 3

4

6 7 8 9

том проводят после нейтрализации с помощью вЬдной суспензии сорбентаалюмосиликата магния при весовом соотношении диэфир: вода .сорбент t,8: : 1,0: (0,005-0,5) , соответственно при 20-100°С.

2, Способ по п. 1, отличающийся тем, что обработку сорбентом проводят При 60-80С. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-15—Публикация

1979-04-12—Подача