(54) ОПОРНОЕ УСТРОЙСТВО ПРОКАТНОГО ВАЛКА

1

Изобретение относится к прокатному производству и может быть использовано в опорах валков рабочих клетей прокатных станов.

Наиболее близким из известных по технической сущности и достигаемому резуль- 5 тату к изобретению является опорное устройство прокатного валка, содержащее подущку, встроенные в нее подщипники с системой подачи смазки в виде масляного тумана, включающей подводящие каналы, конденсаторы, щелевое уплотнение, выполненное в виде кольп,а, смонтированного на щейке валка и охватывающего его с зазором неподвижным кольцом, уплотненным относительно подущки 1.

Недостатком известной опоры является 5 ненадежная работа уплотнения, что выражается в следующем.

Прокатные валки вследствие их износа часто меняют и перещлифовывают, поэтому подщипники качения устанавливаются 2о на щейку валка и в расточку подущки с гарантированным посадочным зазором. Кроме того, при работе внутренние кольца подщипников часто проворачиваются, что приводит к износу посадочной поверхности

щейки прокатного валка и увеличению величины радиального зазора между щейкой прокатного валка и внутренним кольцом подшипника. Радиальный зазор между деталями, образующими щелевое уплотнение, необходимый для обеспечения расчетного избыточного давления в опоре прокатного валка, не превышает 0,1-0,3 мм, что значительно меньше суммарного радиального зазора между шейкой валка, установленным на шейке валка подшипником и по- . дущкой. Вследствие этого детали щелевого уплотнения испытывают значительные ударные нагрузки, особенно в момент захвата и выхода металла из прокатных валков, и сильно изнашиваются. Это приводит к увеличению зазора между кольцами щелевого уплотнения, к снижению избыточного давления в опоре и проникновению охлаждающей жидкости и загрязнений в подшипники опоры, что является одной из главных причин преждевременного выхода их из строя. Цель изобретения - увеличение срока службы опоры прокатного валка путем снижения ударных нагрузок между деталями, бразующими щелевое уплотнение, а также упрощение монтажа и демонтажа деталей щелевого уплотнения и обеспечение оптимальных условий работы подшипников.

Поставленная цель достигается тем, что в опорном устройстве прокатного валка, содержащем подущку, в расточках которой размещены подшипники качения с системой подачи смазки в виде масляного тумана и щелевое уплотнение, состоящее из двух коаксиально расположенных втулок, причем охватываемая втулка жестко насажена на щейку валка, а охватывающая смонтирована неподвижно с радиальным зазором между втулками и уплотнена по наружному диаметру относительно расточки подущки, согласно изобретению щелевое уплотнение снабжено, по меньшей мере, одним дополнительным подшипником качения, насаженным на охватываемую втулку, причем в охватывающей втулке выполнена внутренняя полость для установки дополнительного подшипника. При этом охватывающая втулка выполнена, по меньшей мере, из двух скрепляемых частей с разъемом по диаметральной плоскости, а внутренняя полость выполнена в виде симметричных кольцевых проточек на их смежных торцах, образующих указанную полость для размещения дополнительного подшипника качения.

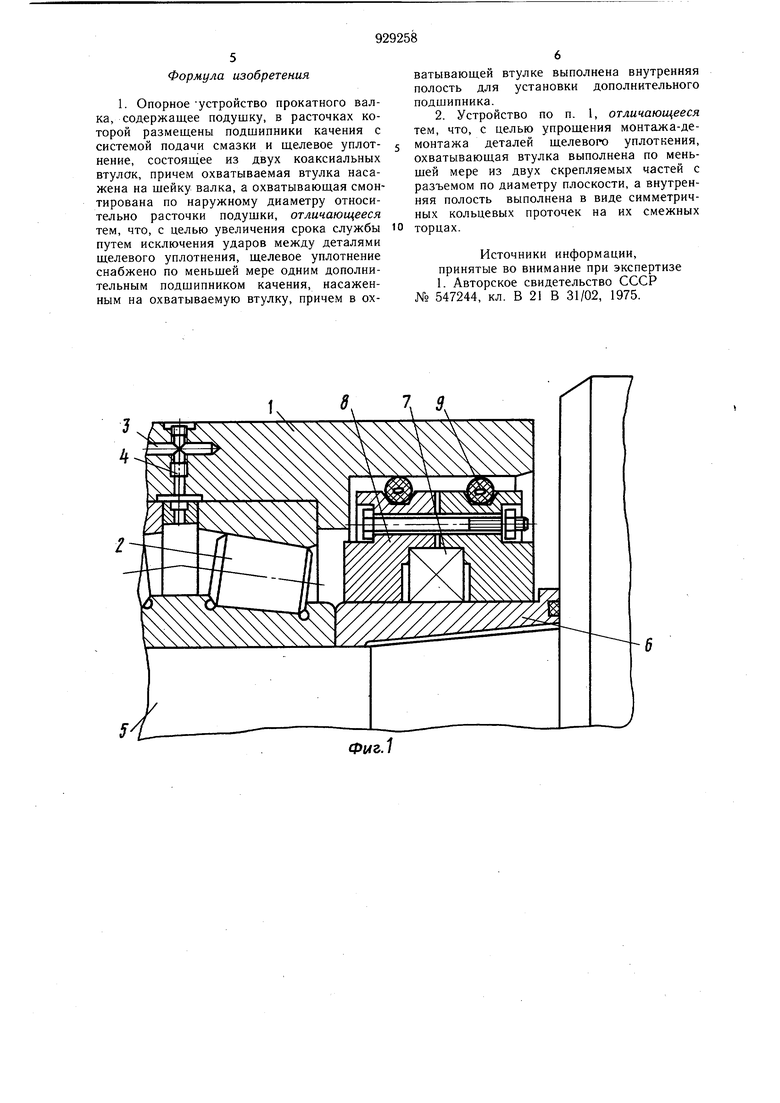

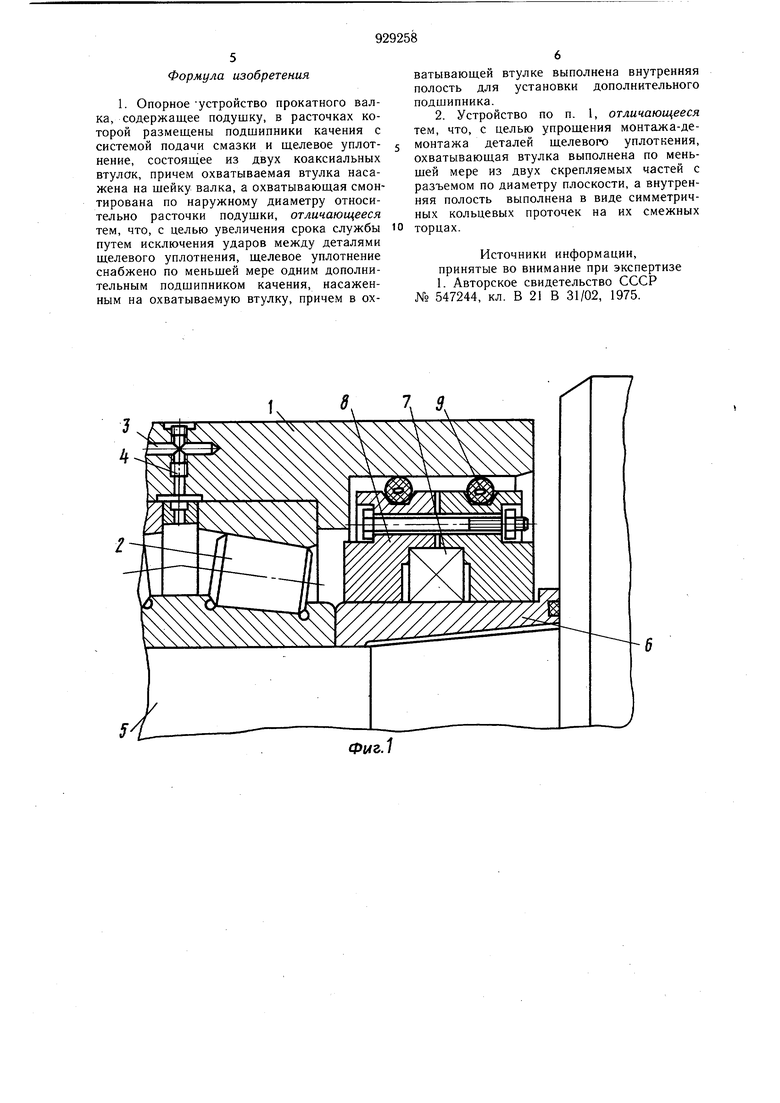

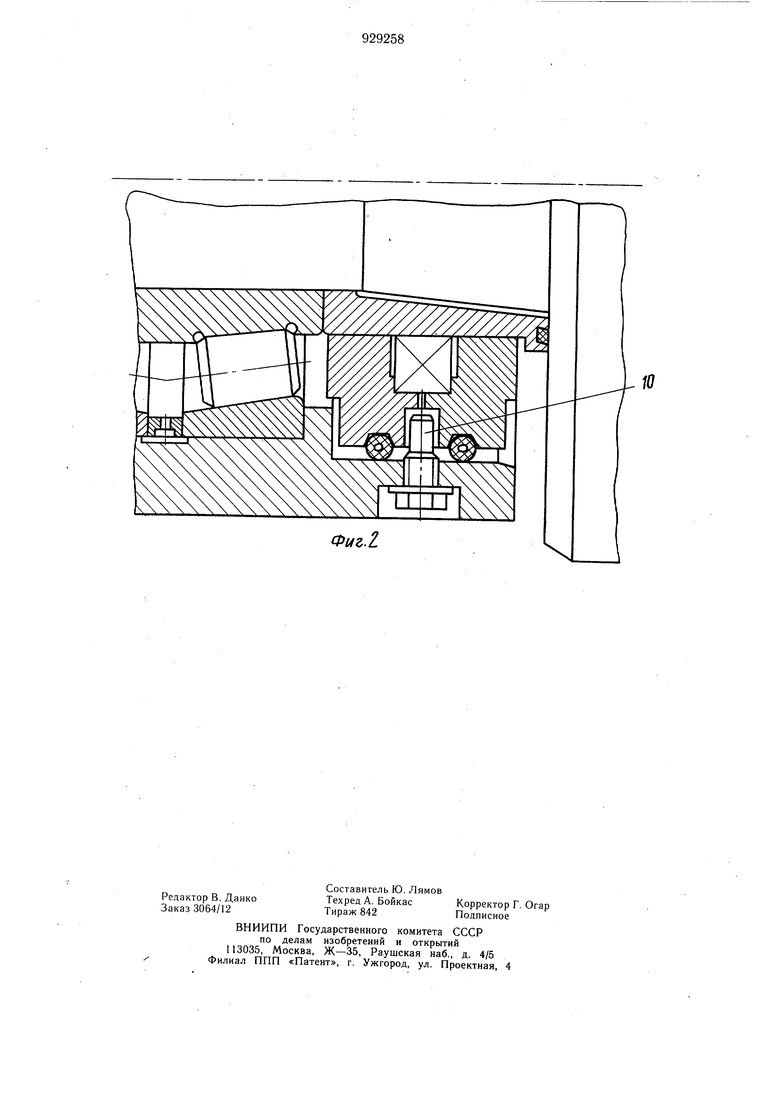

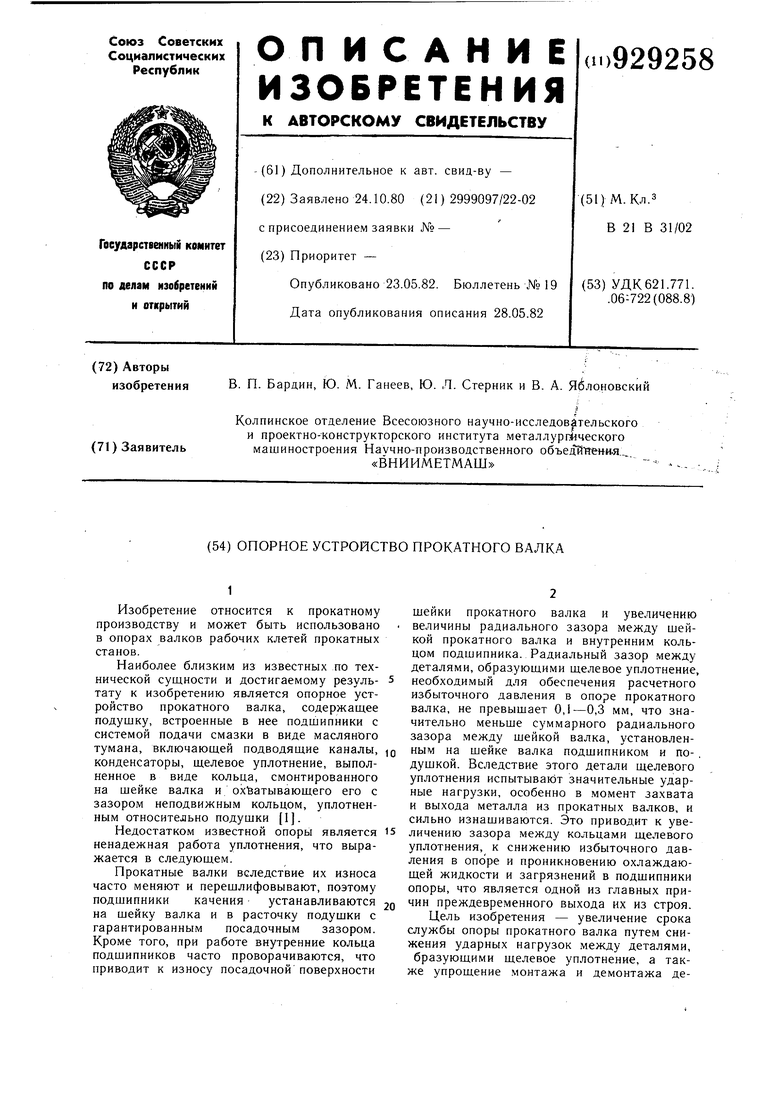

На фиг. 1 изображена предлагаемая опора, продольный разрез; на фиг. 2 - то же, поперечный разрез.

В расточки подушки 1 встроены подшипники 2 качения. Для подвода масляного тумана к этим подшипникам в подушке выполнены каналы 3 с установленными в них конденсаторами 4. На шейку прокатного валка 5 жестко установлена втулка б, на которую насажен дополнительный подшипник 7 качения, наружное кольцо которого установлено в расточке невращающейся втулки 8, охватывающей втулку 6 и уплотненной по наружному диаметру относительно подушки посредством резиновых уплотнений 9. Втулка 8 удерживается от вращения в подушке стопорными болтами 10.

Опора работает следующим образом.

При вращении прокатного валка 5 в подушку 1 для смазки подшипников 2 качения по каналам 3 подается масляный туман. Проходя через конденсаторы 4, частицы масла конденсируются и осаждаются на поверхностях трения подшипников 2. Отработанный воздух охлаждает подшипники 2 качения и выходит через гарантированный зазор между втулками 6 и 8 щелевого уплотнения. Определенное расчетом количество воздуха, подаваемого в опору, обеспечивает при постоянном гарантированном зазоре между кольцами щелевого уплотнения поддержание в опоре избыточного давления не менее 2-4Н/м (0,02- -0,04 ати), что препятствует проникновению в опору охлаждающей жидкости и загрязнений.

Отработанный воздух содержит 5-10% несконденсировавщегося масла, вследствие чего он обеспечивает эффективную смазку дополнительного подшипника 7. Введение дополнительного подшипника качения, величина начального радиального зазора которого в 2-3 раза меньше радиального зазора между втулками щелевого уплотнения, необходимого для обеспечения расчетного избыточного давления в опоре прокатного валка, исключает, в совокупности с другими признаками, ударный контакт между деталями щелевого уплотнения (например шарикоподшипник сверхлегкой серии 1000864 по ГОСТ 8338-57 имеет начальный радиальный зазор 0,050-0,115 мм).

Резиновые уплотнения, посредством которых вращающаяся втулка уплотнена относительно подушки, помимо предотвращения утечек масляного тумана из опоры, воспринимают на себя ударную нагрузку со стороны шейки прокатного валка, разгружая тем самым дополнительный подшипник. Таким образом, нагрузка на дополнительный подшипник качения очень незначительна и, в основном, определяется весом невращающейся втулки. Это гарантирует практически безызносную работу дополнительного подшипника и деталей щелевого уплотнения, что обеспечивает поддержание постоянного расчетного избыточного давления в опоре, предотвращение проникновения охлаждающей жидкости и загрязнений в подшипники опоры и, в конечном счете, увеличивает срок службы опоры прокатного валка в целом.

Выполнение невращающейся втулки сборной, состоящей из двух частей, имеющих общую расточку, в которой установлено наружное кольцо дополнительного подшипника качения, позволяет улучшить условия сборки, замены и работы деталей узла уплотнения и обеспечить оптимальную симметричную схему радиальной нагрузки на дополнительный подшипник качения.

Отсутствие износа деталей щелевого уплотнения, в свою очередь, обеспечивает поддержание расчетного избыточного давления в опоре прокатного валка, препятствующего попаданию охлаждающей жидкости и загрязнений в подщипники качения опоры.

В результате срок службы подшипников качения опор прокатных валков и опор в целом увеличивается в 2-3 раза, так как в настоящее время фактическая долговечность подшипников в несколько раз меньше их расчетной долговечности, что обусловлено неудовлетворительными условиями смазки.

Кроме того, экономический эффект от использования предлагаемого устройства возрастет из-за сокращения расхода бронзы на изготовление невращающихся колец щелевого уплотнения.

Формула изобретения

1. Опорное устройство прокатного валка, содержащее подушку, в расточках которой размещены подшипники качения с системой подачи смазки и шелевое уплотнение, состоящее из двух коаксиальных втулок, причем охватываемая втулка насажена на щейку валка, а охватывающая смонтирована по наружному диаметру относительно расточки подушки, отличающееся тем, что, с целью увеличения срока службы путем исключения ударов между деталями щелевого уплотнения, щелевое уплотнение снабжено по меньщей мере одним дополнительным подшипником качения, насаженным на охватываемую втулку, причем в охватывающей втулке выполнена внутренняя полость для установки дополнительного подшипника.

2. Устройство по п, 1, отличающееся тем, что, с целью упрощения монтажа-демонтажа деталей щелевого уплотнения, охватывающая втулка выполнена по меньщей мере из двух скрепляемых частей с разъемом по диаметру плоскости, а внутренняя полость выполнена в виде симметричных кольцевых проточек на их смежных

торцах.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 547244, кл. В 2 В 31/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорное устройство прокатногоВАлКА | 1979 |

|

SU816593A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183215A1 |

| Опорное устройство прокатного валка | 1977 |

|

SU686792A1 |

| Опора рабочего валка | 1980 |

|

SU995935A1 |

| Опора прокатного валка | 1985 |

|

SU1286309A1 |

| Опора валка прокатной клети | 1981 |

|

SU1183214A1 |

| Опора прокатного валка | 1987 |

|

SU1611475A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| Опорное устройство прокатного валка | 1975 |

|

SU547244A1 |

| Устройство для вертикальной регулировки валка прокатной клети | 1979 |

|

SU925454A1 |

10

Авторы

Даты

1982-05-23—Публикация

1980-10-24—Подача