(Ц) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| Устройство для прокатки порошка | 1979 |

|

SU808202A1 |

| Устройство для прокатки металлического порошка | 1980 |

|

SU900986A1 |

| Рабочая клеть стана для прокаткипОРОшКА | 1979 |

|

SU818751A1 |

| Стан для прокатки порошков | 1979 |

|

SU835646A1 |

| ПОЛУАВТОМАТ ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2003 |

|

RU2250812C1 |

| Устройство для прокатки порошка на подложке | 1983 |

|

SU1156854A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Технологическая линия для производства биметалла | 1981 |

|

SU980962A1 |

I

Изобретение относится к порошковой металлургии, а имейно к устройствам для прокатки порошка.

Известно устройство для прокатки порошка по основному авт.св. №803202 включающее формующие элементы в виде валка и опорного тела и ряд бункеров-дозаторов, причем валок выполнен в форме усеченного конуса, опорное тело в виде диска а бункерыдозаторы установлены по периферии последнего .

Однако получить прокат из порошков требуемой толщины и плотности только с помощью двух формующих элементов, как правило, не представляется возможным.

Кроме того, как показали исследования, в силу возникновения в процессе прокатки внутренних напряжений поверхностные слои сформованной полосы оказываются более рыхлыми, чем внутренние. Выравнивание плотности по толщине полос и получение проката с требуемыми параметрами производится путем последующего доуплотнения.

Конструкция-известного устройства не обеспечивает доуплотнение сфор мованной полосы до необходимой плотности.

Следует также отметить, что формование многослойных полос из порошков с различными свойствами вызыва10ет затруднения вследствие неодинаковой формуемости исходных компонентов.

Цель изобретения - расширение технологических возможностей устройtsства и повышение качества многослойных полос.

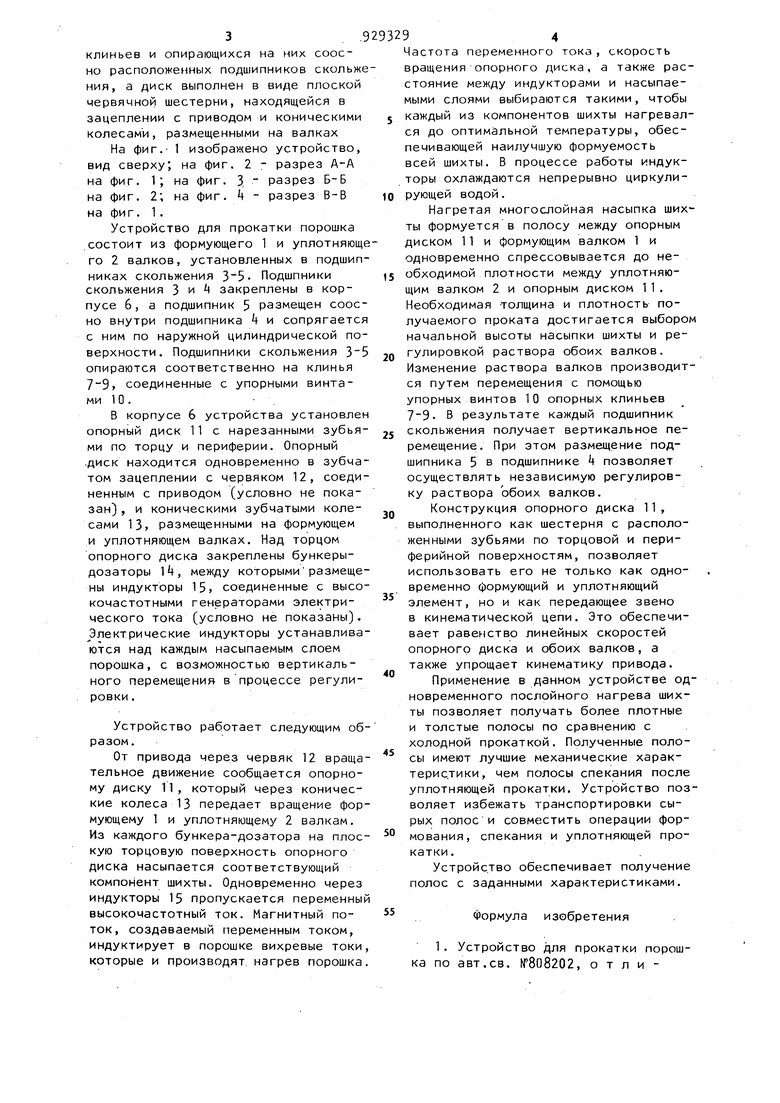

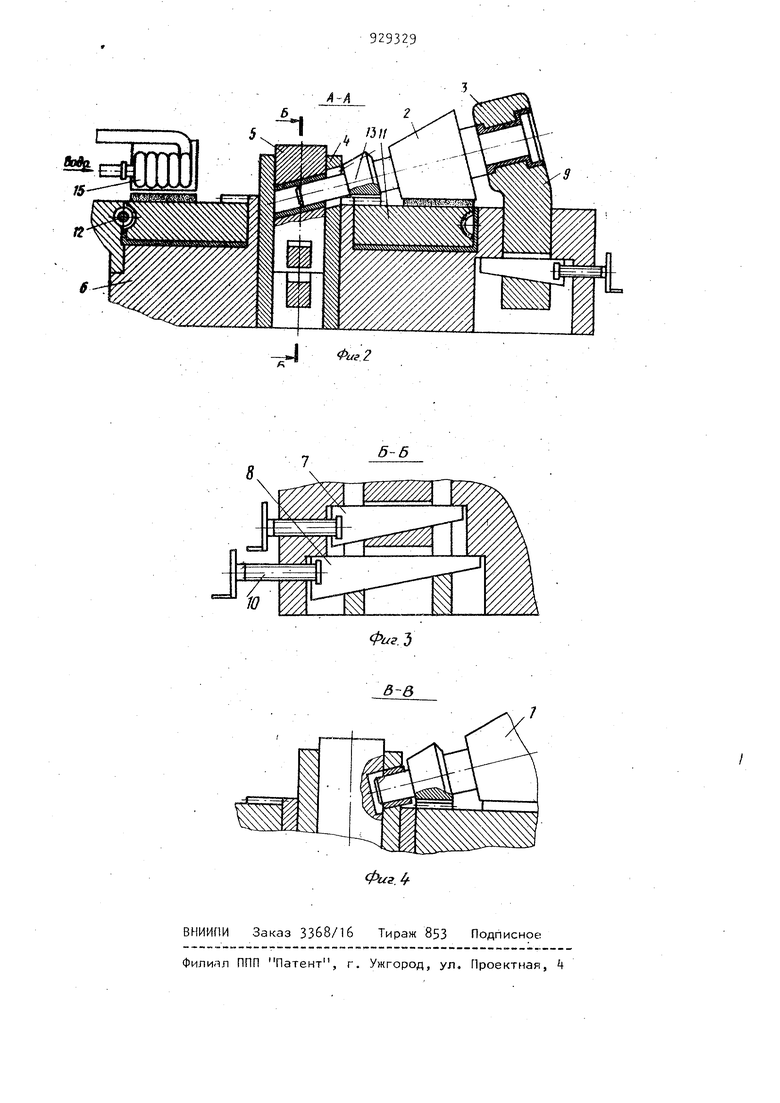

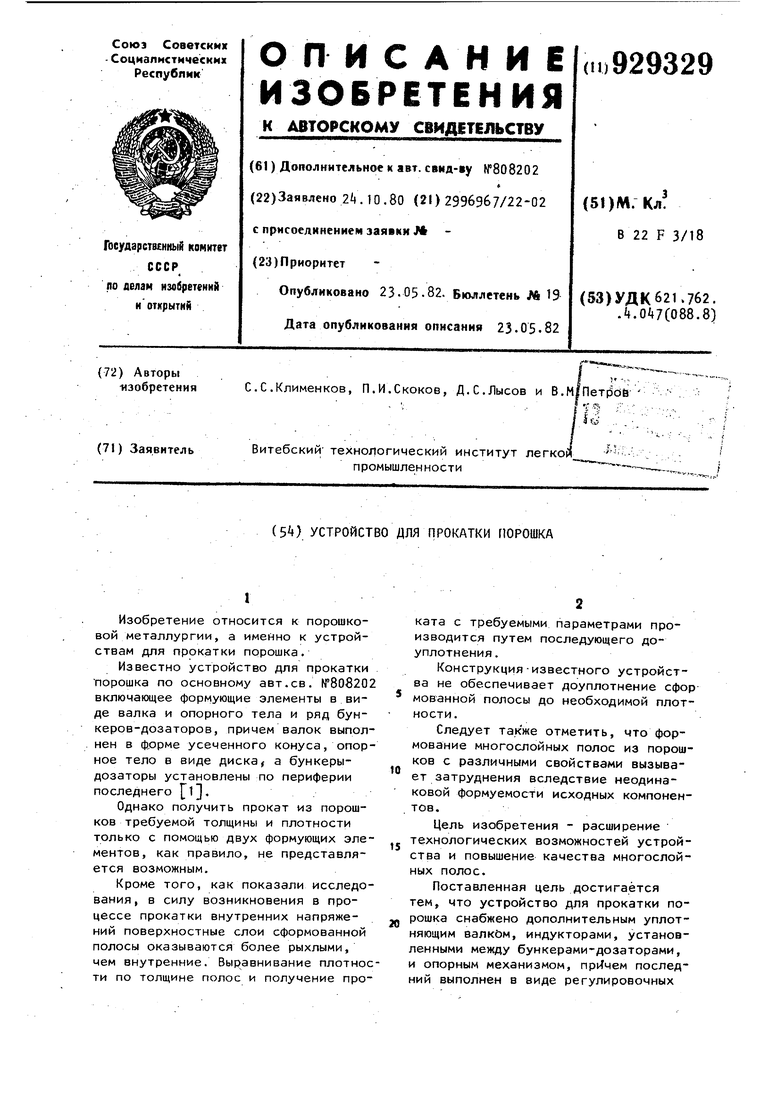

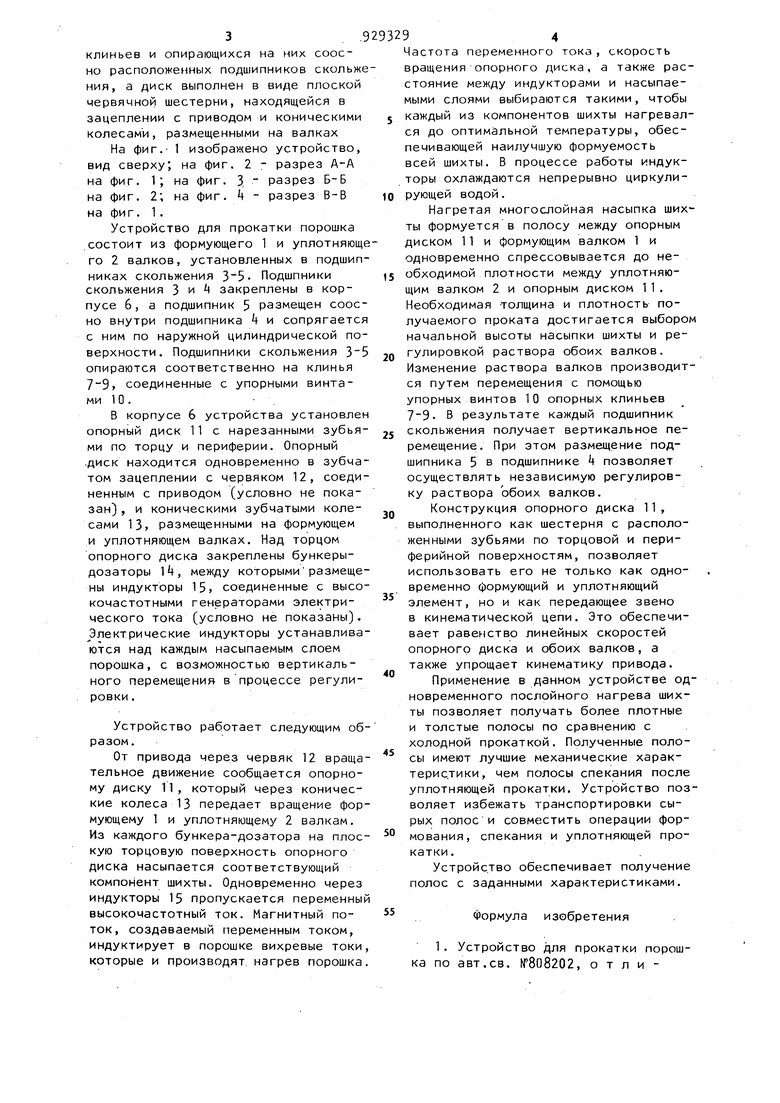

Поставленная цель достигается тем, что устройство для прокатки порошка снабжено дополнительным уплотКняющим валкОм, индукторами, установленными между бункерами-дозаторами, и опорным механизмом, последний выполнен в виде регулировочных клиньев и опирающихся на них соосно расположенных подшипников скольже ния, а диск выполнен в виде плоской червячной шестерни, находящейся в зацеплении с приводом и коническими колесами, размещенными на валках На фиг.- 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3, разрез Б-Б на фиг. 2; на фиг. - разрез В-В на фиг. 1. Устройство для прокатки порошка состоит из формующего 1 и уплотняющ го 2 валков, установленных в подшип никах скольжения Подшпники скольжения 3 и 4 закреплены в корпусе 6, а подшипник 5 размещен соосно внутри подшипника k и сопрягается с ним по наружной цилиндрической поверхности. Подшипники скольжения опираются соответственно на клинья 7-9, соединенные с упорными винтами 1 О . В корпусе 6 устройства установлен опорный диск 11 с нарезанными зубьями по торцу и периферии. Опорный .диск находится одновременно в зубча том зацеплении с червяком 12, соединенным с приводом (условно не показан) , и коническими зубчатыми колесами 13, размещенными на формующем и уплотняющем валках. Над торцом опорного диска закреплены бункерыдозаторы 1 +, между которыми размеще ны индукторы 15, соединенные с высо кочастотными генераторами эле1 трического тока (условно не показаны), рлектрические индукторы устанавлива ются над каждым насыпаемым слоем порошка, с возможностью вертикального перемещения в процессе регулировки . Устройство работает следующим об разом. От привода через червяк 12 враща тельное движение сообщается опорному диску 11, который через конические колеса 13 передает вращение формующему 1 и уплотняющему 2 валкам. Из каждого бункера-дозатора на плоскую торцовую поверхность опорного диска насыпается соответствующий компонент шихты. Одновременно через индукторы 15 пропускается переменный высокочастотный ток. Магнитный поток, создаваемый переменным током, индуктирует в порошке вихревые токи которые и производят нагрев порошка Частота переменного тока , скорость вращения опорного диска, а также расстояние между индукторами и насыпаемыми слоями выбираются такими, чтобы каждый из компонентов шихты нагревался до оптимальной температуры, обеспечивающей наилучшую формуемость всей шихты. В процессе работы индукторы охлаждаются непрерывно циркулирующей водой. Нагретая многослойная насыпка шихты формуется в полосу между опорным диском 11 и формующим валком 1 и одновременно спрессовывается до необходимой плотности между уплотняющим валком 2 и опорным диском 11. Необходимая -толщина и плотность получаемого проката достигается выбором начальной высоты насыпки шихты и регулировкой раствора обоих валков. Изменение раствора валков производится путем перемещения с помощью упорных винтов 10 опорных клиньев 7-9. В результате каждый подшипник скольжения получает вертикальное перемещение. При этом размещение подшипника 5 в подшипнике k позволяет осуществлять независимую регулировку раствора обоих валков. Конструкция опорного диска 11, выполненного как шестерня с расположенными зубьями по торцовой и периферийной поверхностям, позволяет использовать его не только как одновременно формующий и уплотняющий элемент, но и как передающее звено в кинематической цепи. Это обеспечивает равенство линейных скоростей опорного диска и обоих валков, а также упрощает кинематику привода. Применение в данном устройстве одновременного послойного нагрева шихты позволяет получать более плотные и толстые полосы по сравнению с холодной прокаткой. Полученные полосы имеют лучшие механические характеристики, чем полосы спекания после уплотняющей прокатки. Устройство позволяет избежать транспортировки сырых полос и совместить операции формования, спекания и уплотняющей прокатки. Устройство обеспечивает получение полос с заданными характеристиками. Формула изобретения 1. Устройство для прокатки порошка по авт.св. №808202, о т л и чающееся тем, что, с целью расширения технологических возможное тей устройства и повышения качества многослойных полос, оно снабжено дополнительным уплотняющим валком, индукторами, установленными между бункерами-дозаторами, и опорным меха низмом.

29329

соосно расположенных подшипников скольжения.

Источники информации,

10 принятые во внимание при экспертизе

-J Фаг 2

6-6

Фаз.Ъ

Авторы

Даты

1982-05-23—Публикация

1980-10-24—Подача