Изобретение относится к обработке материалов резанием, а именно к способам и устройствам для закрепления деталей с вертикально расположенными опорными поверхностями на металлорежущих станках - автоматах непрерывного действия.

Цель изобретения - повышение точности базирования деталей.

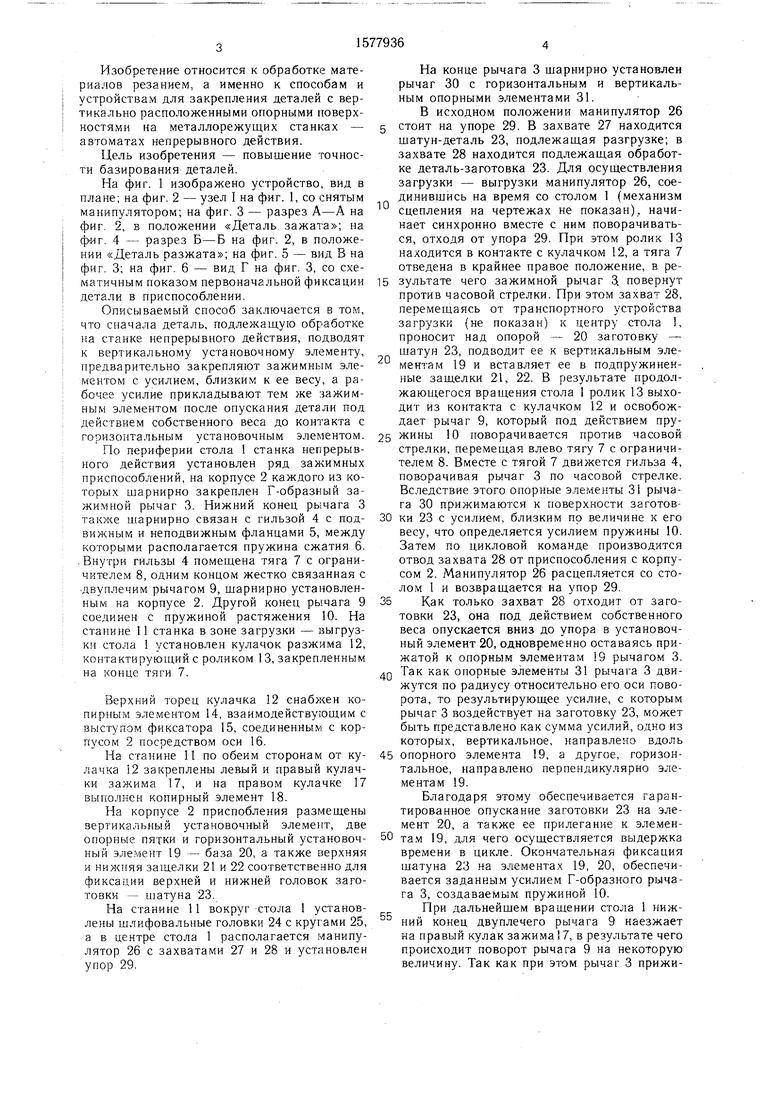

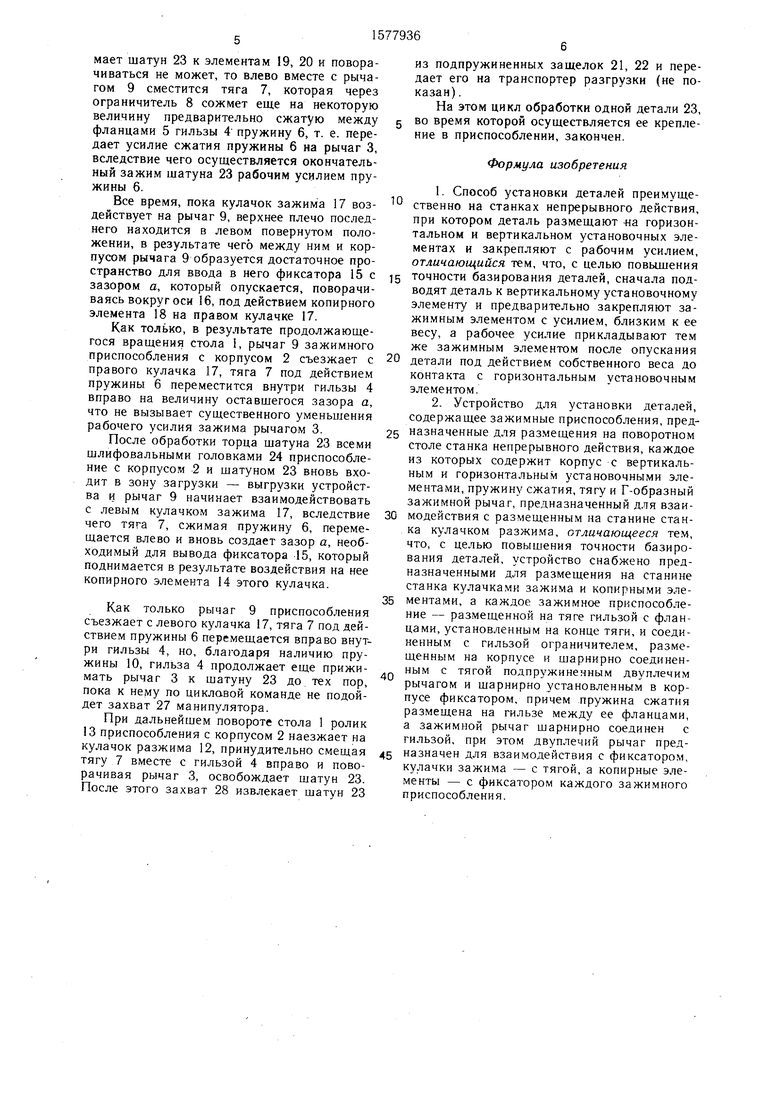

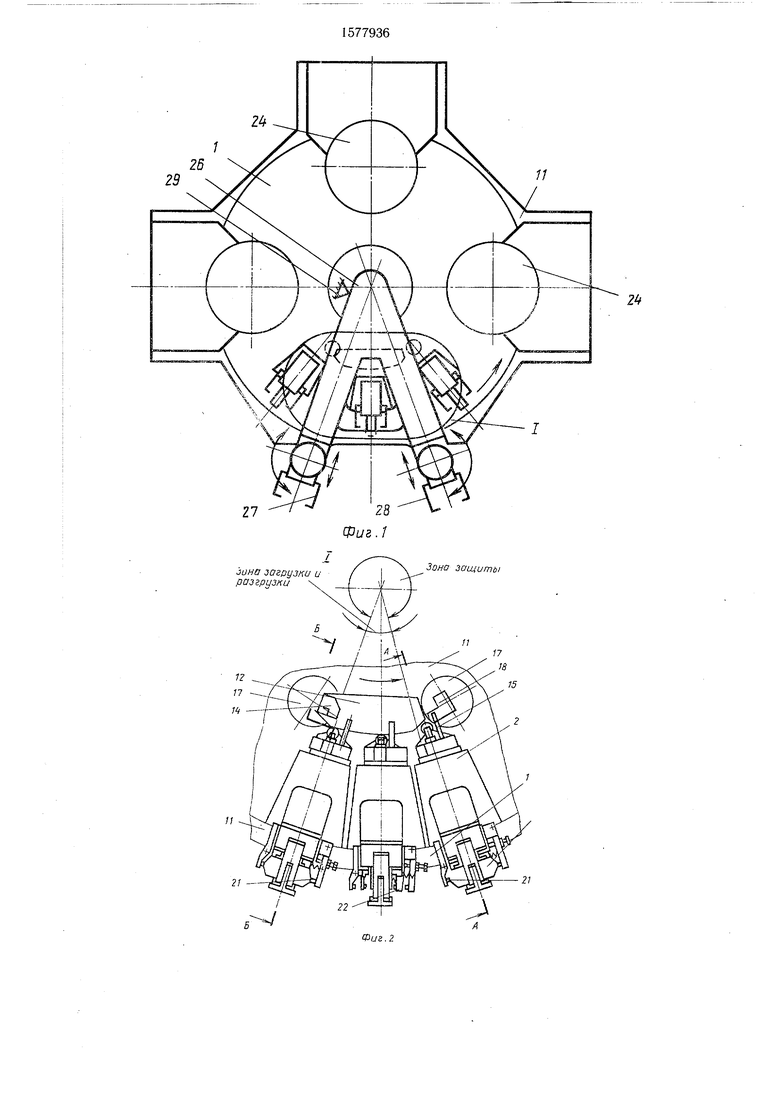

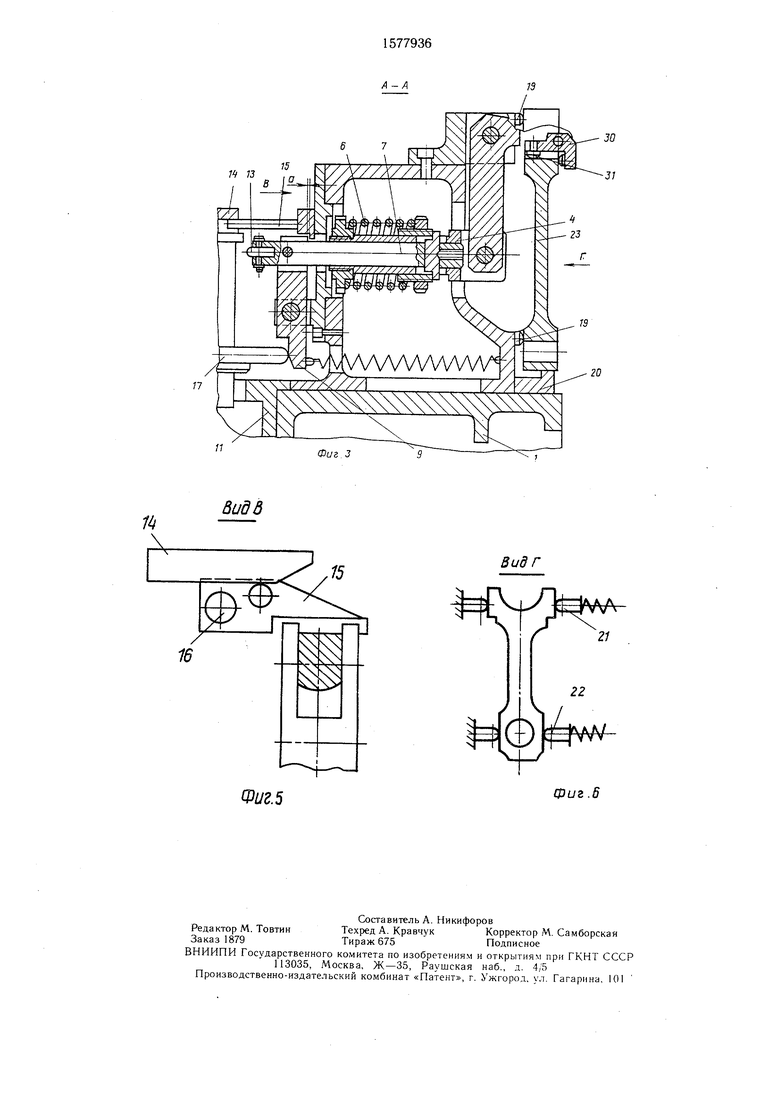

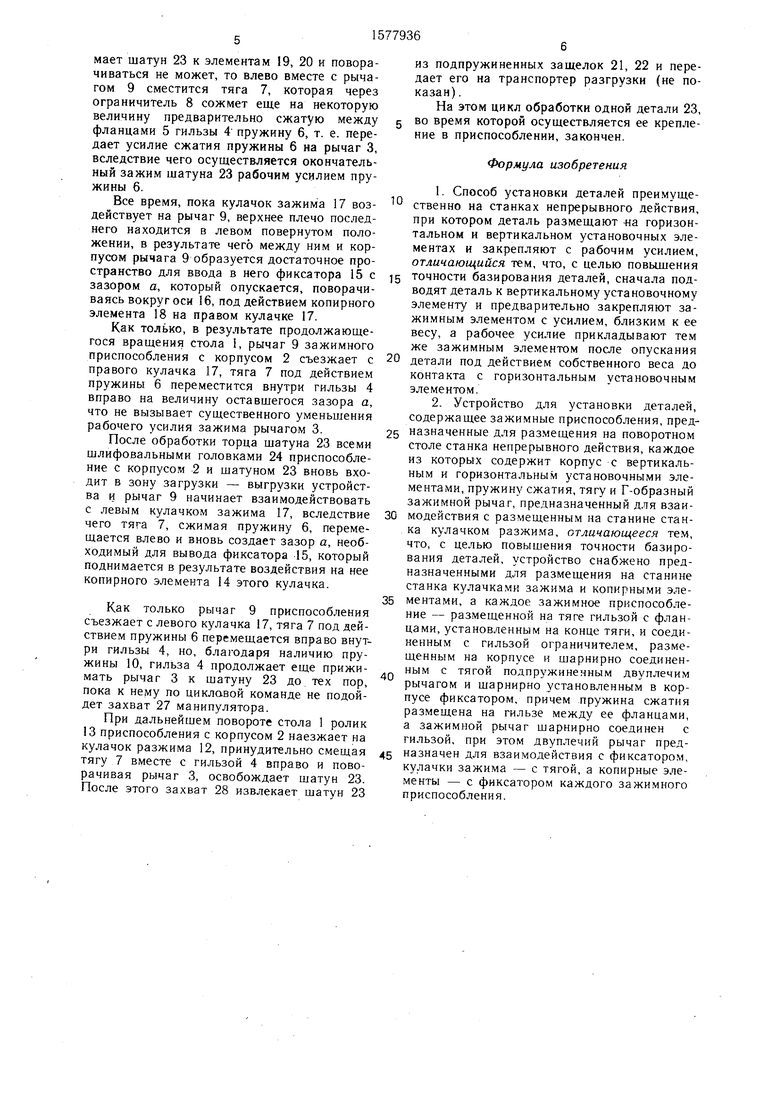

На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - узел I на фиг. 1, со снятым манипулятором; на фиг. 3 - разрез А-А на фиг. 2, в положении «Деталь зажата ; на фиг. 4 - разрез Б-Б на фиг. 2, в положении «Деталь разжата ; на фиг. 5 - вид В на фиг. 3; на фиг. 6 - вид Г на фиг. 3, со схематичным показом первоначальной фиксации детали в приспособлении.

Описываемый способ заключается в том, что сначала деталь, подлежащую обработке на станке непрерывного действия, подводят к вертикальному установочному элементу, предварительно закрепляют зажимным элементом с усилием, близким к ее весу, а рабочее усилие прикладывают тем же зажимным элементом после опускания детали под действием собственного веса до контакта с горизонтальным установочным элементом.

По периферии стола 1 станка непрерывного действия установлен ряд зажимных приспособлений, на корпусе 2 каждого из которых шарнирно закреплен Г-образный зажимной рычаг 3. Нижний конец рычага 3 также шарнирно связан с гильзой 4 с подвижным и неподвижным фланцами 5, между которыми располагается пружина сжатия 6. Внутри гильзы 4 помещена тяга 7 с ограничителем 8, одним концом жестко связанная с двуплечим рычагом 9, шарнирно установленным на корпусе 2. Другой конец рычага 9 соединен с пружиной растяжения 10. На станине 11 станка в зоне загрузки - выгруз- кч стола 1 установлен кулачок разжима 12, контактирующий с роликом 13, закрепленным на конце тяги 7.

Верхний торец кулачка 12 снабжен ко- пирным элементом 14, взаимодействующим с выступом фиксатора 15, соединенным с корпусом 2 посредством оси 16.

На станине 11 по обеим сторонам от кулачка 12 закреплены левый и правый кулачки зажима 17, и на правом кулачке 17 выполнен копирный элемент 18.

На корпусе 2 приспобления размещены вертикальный установочный элемент, две опорные пятки и горизонтальный установочный элемент 19 - база 20, а также верхняя и нижняя защелки 21 и 22 соответственно для фиксации верхней и нижней головок заготовки - шатуна 23.

На станине 11 вокруг стола 1 установлены шлифовальные головки 24 с кругами 25, а в центре стола 1 располагается манипулятор 26 с захватами 27 и 28 и установлен упор 29.

0

На конце рычага 3 шарнирно установлен рычаг 30 с горизонтальным и вертикальным опорными элементами 31.

В исходном положении манипулятор 26

стоит на упоре 29. В захвате 27 находится шатун-деталь 23, подлежащая разгрузке; в захвате 28 находится подлежащая обработке деталь-заготовка 23. Для осуществления загрузки - выгрузки манипулятор 26, соединившись на время со столом 1 (механизм сцепления на чертежах не показан), начинает синхронно вместе с ним поворачиваться, отходя от упора 29. При этом ролик 13 находится в контакте с кулачком 12, а тяга 7 отведена в крайнее правое положение, в результате чего зажимной рычаг 3. повернут против часовой стрелки. При этом захват 28, перемещаясь от транспортного устройства загрузки (не показан) к центру стола 1, проносит над опорой - 20 заготовку - шатун 23, подводит ее к вертикальным элементам 19 и вставляет ее в подпружиненные защелки 21, 22. В результате продолжающегося вращения стола 1 ролик 13 выходит из контакта с кулачком 12 и освобождает рычаг 9, который под действием пру5 жины 10 поворачивается против часовой стрелки, перемещая влево тягу 7 с ограничителем 8. Вместе с тягой 7 движется гильза 4, поворачивая рычаг 3 по часовой стрелке. Вследствие этого опорные элементы 31 рычага 30 прижимаются к поверхности заготов0 ки 23 с усилием, близким по величине к его весу, что определяется усилием пружины 10. Затем по цикловой команде производится отвод захвата 28 от приспособления с корпусом 2. Манипулятор 26 расцепляется со столом 1 и возвращается на упор 29.

5 Как только захват 28 отходит от заготовки 23, она под действием собственного веса опускается вниз до упора в установочный элемент 20, одновременно оставаясь прижатой к опорным элементам 19 рычагом 3.

0 Так как опорные элементы 31 рычага 3 движутся по радиусу относительно его оси поворота, то результирующее усилие, с которым рычаг 3 воздействует на заготовку 23, может быть представлено как сумма усилий, одно из которых, вертикальное, направлено вдоль

5 опорного элемента 19, а другое, горизонтальное, направлено перпендикулярно элементам 19.

Благодаря этому обеспечивается гарантированное опускание заготовки 23 на элемент 20, а также ее прилегание к элемен0 там 19, для чего осуществляется выдержка времени в цикле. Окончательная фиксация шатуна 23 на элементах 19, 20, обеспечивается заданным усилием Г-образного рычага 3, создаваемым пружиной 10.

При дальнейшем вращении стола 1 нижний конец двуплечего рычага 9 наезжает на правый кулак зажима 17, в результате чего происходит поворот рычага 9 на некоторую величину. Так как при этом рычаг 3 прижи5

мает шатун 23 к элементам 19, 20 и поворачиваться не может, то влево вместе с рычагом 9 сместится тяга 7, которая через ограничитель 8 сожмет еще на некоторую величину предварительно сжатую между фланцами 5 гильзы 4 пружину б, т. е. передает усилие сжатия пружины 6 на рычаг 3, вследствие чего осуществляется окончательный зажим шатуна 23 рабочим усилием пружины 6.

Все время, пока кулачок зажима 17 воздействует на рычаг 9, верхнее плечо последнего находится в левом повернутом положении, в результате чего между ним и корпусом рычага 9 образуется достаточное пространство для ввода в него фиксатора 15 с зазором а, который опускается, поворачиваясь вокруг оси 16, под действием копирного элемента 18 на правом кулачке 17.

Как только, в результате продолжающегося вращения стола 1, рычаг 9 зажимного приспособления с корпусом 2 съезжает с правого кулачка 17, тяга 7 под действием пружины б переместится внутри гильзы 4 вправо на величину оставшегося зазора а, что не вызывает существенного уменьшения рабочего усилия зажима рычагом 3.

После обработки торца шатуна 23 всеми шлифовальными головками 24 приспособление с корпусом 2 и шатуном 23 вновь входит в зону загрузки - выгрузки устройства и рычаг 9 начинает взаимодействовать с левым кулачком зажима 17, вследствие чего тяга 7, сжимая пружину б, перемещается влево и вновь создает зазор а, необходимый для вывода фиксатора 15, который поднимается в результате воздействия на нее копирного элемента 14 этого кулачка.

Как только рычаг 9 приспособления съезжает с левого кулачка 17, тяга 7 под действием пружины 6 перемещается вправо внутри гильзы 4, но, благодаря наличию пружины 10, гильза 4 продолжает еще прижимать рычаг 3 к шатуну 23 до тех пор, пока к нему по цикловой команде не подойдет захват 27 манипулятора.

При дальнейшем повороте стола 1 ролик 13 приспособления с корпусом 2 наезжает на кулачок разжима 12, принудительно смещая тягу 7 вместе с гильзой 4 вправо и поворачивая рычаг 3, освобождает шатун 23. После этого захват 28 извлекает шатун 23

из подпружиненных защелок 21, 22 и передает его на транспортер разгрузки (не показан).

На этом цикл обработки одной детали 23, во время которой осуществляется ее крепление в приспособлении, закончен.

Формула изобретения

0

0

5

1.Способ установки деталей преимущественно на станках непрерывного действия, при котором деталь размещают «а горизонтальном и вертикальном установочных элементах и закрепляют с рабочим усилием, отличающийся тем, что, с целью повышения

5 точности базирования деталей, сначала подводят деталь к вертикальному установочному элементу и предварительно закрепляют зажимным элементом с усилием, близким к ее весу, а рабочее усилие прикладывают тем же зажимным элементом после опускания детали под действием собственного веса до контакта с горизонтальным установочным элементом.

2.Устройство для установки деталей, содержащее зажимные приспособления, предназначенные для размещения на поворотном столе станка непрерывного действия, каждое из которых содержит корпус с вертикальным и горизонтальным установочными элементами, пружину сжатия, тягу и Г-образный зажимной рычаг, предназначенный для взаимодействия с размещенным на станине станка кулачком разжима, отличающееся тем, что, с целью повышения точности базирования деталей, устройство снабжено предназначенными для размещения на станине станка кулачками зажима и копирными элементами, а каждое зажимное приспособление - размещенной на тяге гильзой с фланцами, установленным на конце тяги, и соединенным с гильзой ограничителем, размещенным на корпусе и шарнирно соединенным с тягой подпружиненным двуплечим рычагом и шарнирно установленным в корпусе фиксатором, причем пружина сжатия размещена на гильзе между ее фланцами, а зажимной рычаг шарнирно соединен с гильзой, при этом двуплечий рычаг предназначен для взаимодействия с фиксатором, кулачки зажима - с тягой, а копирные элементы - с фиксатором каждого зажимного приспособления.

0

5

0

5

29

24

2

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| МНОГОПОЗИЦИОННЫЙ АГРЕГАТНЫЙ СТАНОК | 1987 |

|

RU2022759C1 |

| Манипулятор | 1986 |

|

SU1400873A1 |

| Устройство для зажима деталей на вращающихся столах станков | 1980 |

|

SU942939A1 |

| Захват | 1986 |

|

SU1397280A1 |

| Многопозиционное поворотное приспо-СОблЕНиЕ | 1979 |

|

SU837736A1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

Изобретение относится к обработке материалов резанием, а именно к способам и устройствам для закрепления деталей с вертикально расположенными опорными поверхностями на металлорежущих станках-автоматах непрерывного действия. Цель изобретения - повышение точности базирования деталей. Способ заключается в том, что сначала деталь, подлежащую обработке на станке непрерывного действия, подводят к вертикальному установочному элементу и предварительно закрепляют зажимным элементом с усилием, близким к ее весу, а рабочее усилие прикладывают тем же зажимным элементом после опускания детали под действием собственного веса до контакта с горизонтальным установочным элементом. На станине станка размещены поворотный стол 1 стыка, кулачки 12 разжима и копирные элементы 14. На тяге 7 установлена гильза 4 с фланцами 5 и пружиной 6 сжатия. С тягой 7 соединены ограничитель 8 и гильза 4, шарнирно связанная с зажимным рычагом 3. На корпусе 2 каждого зажимного приспособления, размещенного на поворотном столе 1, установлены горизонтальный 20 и вертикальный 19 установочные элементы, двуплечий рычаг 9 и фиксатор 5. Первоначально деталь 23 прижимается к элементам 19 через рычаг 3 пружиной 10 с предварительным усилием, близким к весу детали 23. При этом деталь 23 под действием веса перемещается вниз до контакта с элементом 20. После чего она закрепляется с рабочим усилием, обеспечиваемым сжатием пружины 6. 2 с.п. ф-лы, 6 ил.

8 ид В

В ид г

| Паспорт к плоскошлифовальному станку непрерывного действия мод | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1990-07-15—Публикация

1988-02-11—Подача