(54) СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОГО СЛОЯ

ГЛУБИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1982 |

|

SU1060315A1 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| Протяжка | 1988 |

|

SU1703305A1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕШУЙЧАТОГО МАТЕРИАЛА ИЗ МИНЕРАЛЬНОГО РАСПЛАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2270811C2 |

| Способ деформирующе-режущей обработки и деформирующе-режущая протяжка для его осуществления | 1987 |

|

SU1488183A1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| ПИЛА ДИСКОВАЯ | 2008 |

|

RU2377102C1 |

| Способ резки проката | 1982 |

|

SU1076218A1 |

I

Изобретение относится к обработке материалов резанием и может быть иопользовано для определения глубины дефектного слоя.

Известен способ определения глуби шг дефектного слоя, заключающийся в зачистке режущим инструментом обрабатываемой поверхности при режимах, исключающих 1юростообразование, осутаествлении после каждой зачистки одного реза с заданной толщиной срезаемого слоя, приготовлении микрощлифа, измерении глубины дефектного слоя с помощью микроскопа l.

Основным недостатком известного спо соба является то, что он трудоемкий. Глубина дефектного слоя может быть определена только для поверхности, полу ченной после осуществления одного рабочего реза. 1

Цель изобретения - снижение трудоемкости при определении глубины дефектного слоя.

Поставленная цель достигается тем, что после зачистки поверхности и выполнения заданного числа резцов, измеряют длину участка без чещуйчатости, взвешивают срезанные стружки, затем определяют среднюю толщину дополнительно срезаемого слоя пЬ фогмуле.

SG.-SG

о h

1

сп-So,

10

b(e-go)f

q - средняя толщина дополнительгдено срезаемого слоя после г,п -го реза-,

ts

liG - суммарный вес п стружек.

-суммарный вес срезаемого без наростообразования слоя,длина которого PQ ,

b и е соответственно ширина и

20 длина срезаемого слоя;

п

Sa -суммарная .заданная толщина срезаемых слоев;

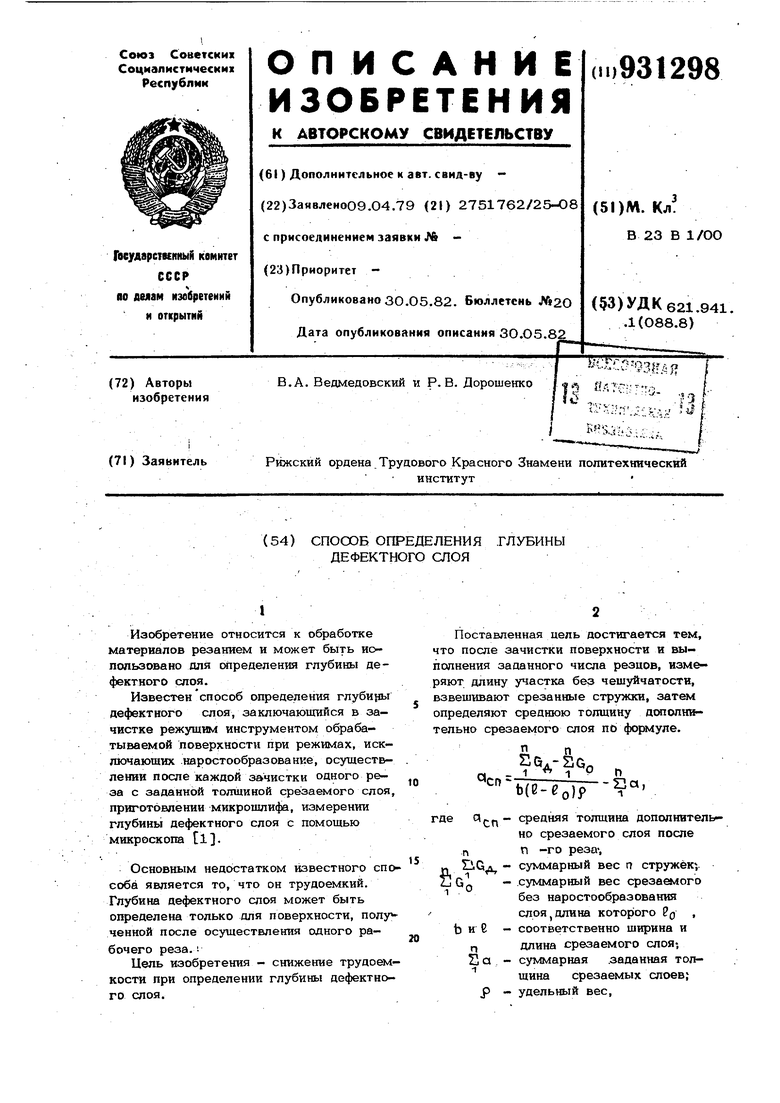

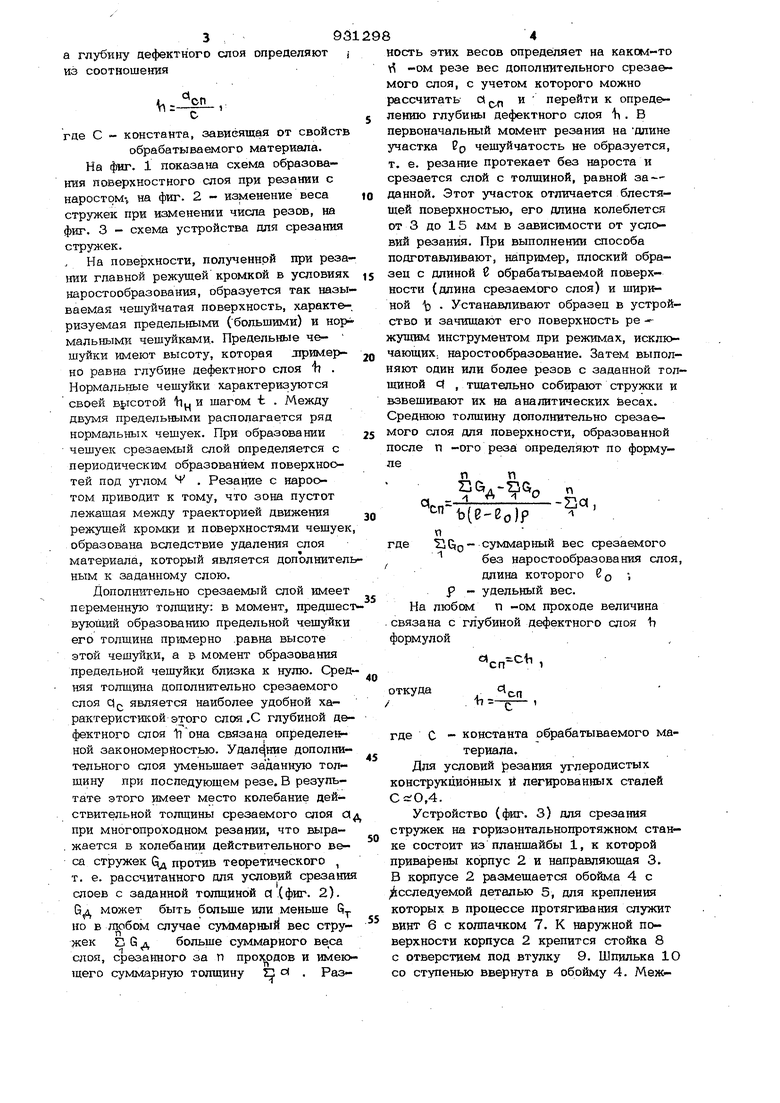

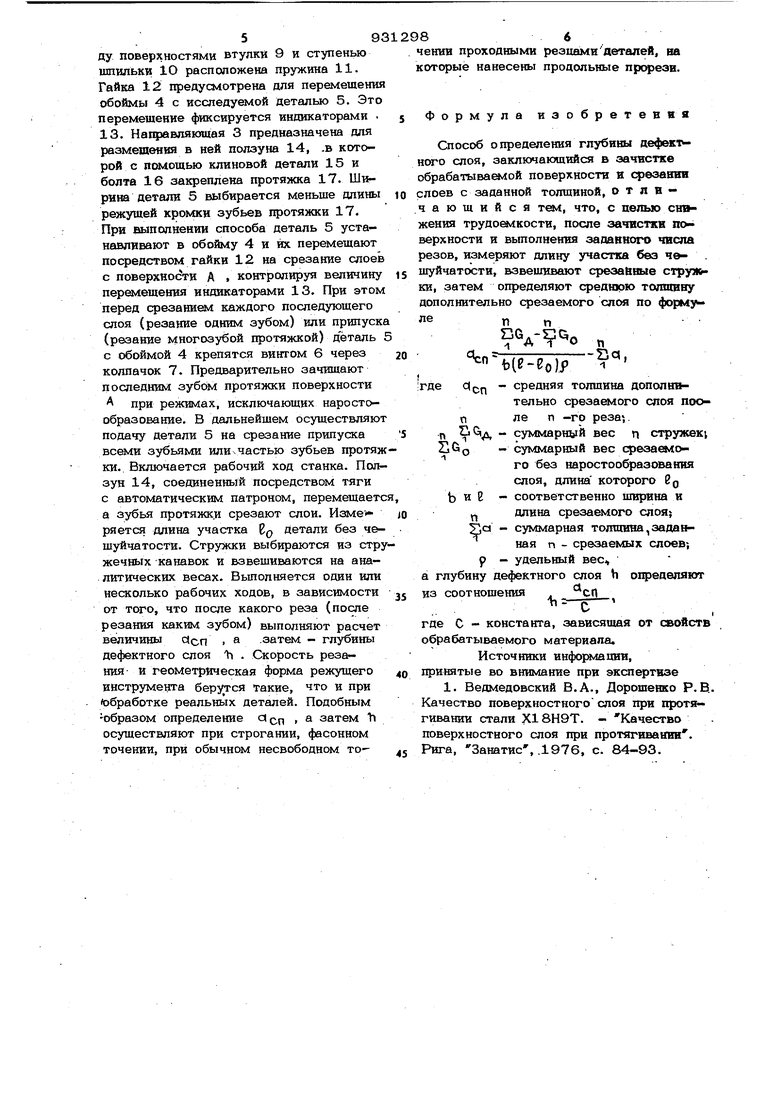

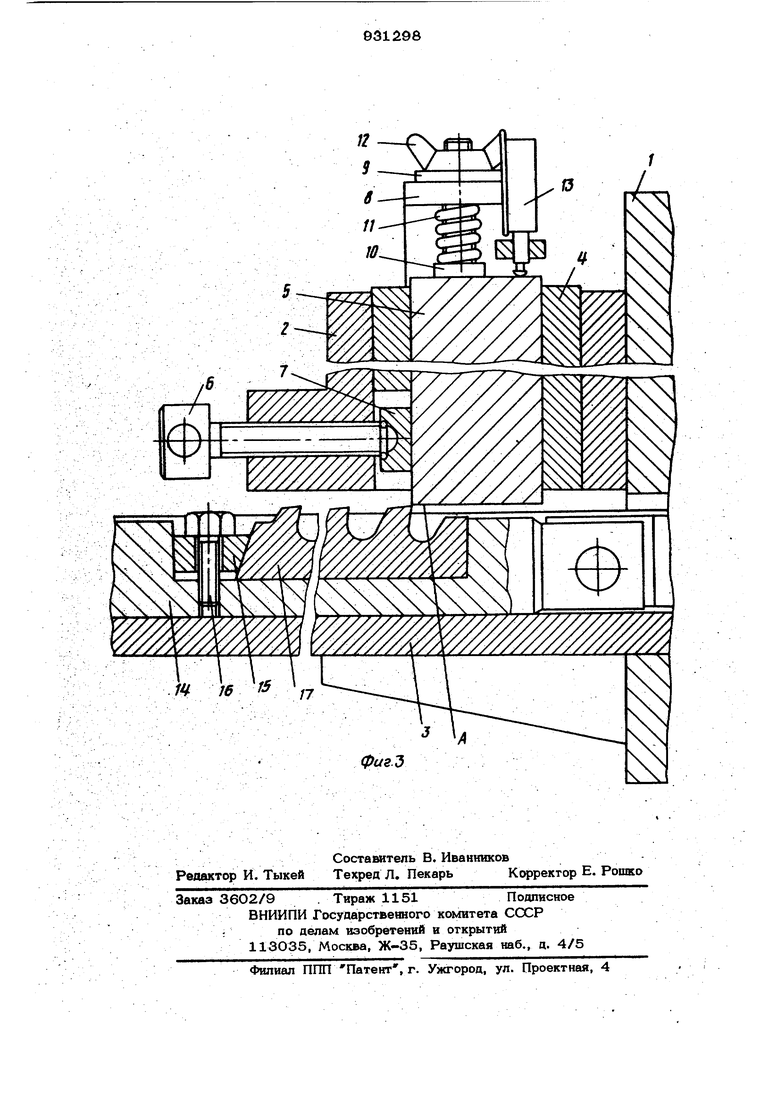

-удельный вес. а глубину дефектного слоя определяют из соотношения где С - константа, зависящая от свойств обрабатываемого материала. На фиг. 1 показана схема образования поверхностного слоя при резании с наростом-, на фиг. 2 - изменение веса струже1с при изменении числа резов, на фиг. 3 - схема устройства для срезания стружек. На поверхности, полученной при реза нии главной режущей кромкой в условиях наростообразования, образуется так назы ваемая чешуйчатая поверхность, характеризуемая предельными (большими) и нор мальными чешуйками.. Предельные чешуйки имеют высоту, которая лримерно равна глубине дефектного слоя Ь . Нормальные чешуйки характеризуются своей в| 1сотой 11ц и шагом t . Между двумя предельными располагается ряд нормальных чешуек. При образовании чешуек срезаемый слой определяется с периодическим образованием поверхностей под углом . Резание с нароотом приводит к тому, что зона пустот лежащая между траекторией движения режущей кромки и поверхностями чешуек образована вследствие удаления слоя материала, который является дополнител ным к заданному слою. Дополнительно срезаемый слой имеет переменную толщину: в момент, предшес вующий образованию предельной чешуйки его толщина примерно .равна высоте этой чешуйки, а в момент образования предельной чешуйки близка к нулю. Сред няя толщина дополнительно срезаемого слоя Qj., является наиболее удобной характеристшсой этого слоя,С глубиной дефектного слоя tl она связана определекн ной закономерйостью. Удаление дополнительного слоя уменьшает заданную толщину при последующем резе. В результате этого имеет место колебание действительной толщины срезаемого слоя Д при многопроходном резании, что выра. жается в колебании действительного веса стружек (5д против теоретического т. е. рассчитанного для условий срезания слоев с заданной толщиной а ,(фиг. 2). G может быть больше или меньше Q но в любом случае суммарный вес стружек S G д больше суммарного веса слоя, срезанного за п проходов и имеющего суммарную толщину Е Разность этих весов определяет на каком-то V -ом резе вес дополнительного срезаемого слоя, с учетом которого можно рассчитать ct , и перейти к определению глубины дефектного слоя ji . В первоначальный момент резания на длине участка Рр чешуйчатость не образуется, т. е. резание протекает без нароста и срезается слой с толщиной, равной за-данной. Этот участок отличается блестящей поверхностью, его длина колеблется от 3 до 15 мм в зависимости от условий резания. При выполнении способа подготавливают, например, плоский образец с длиной С обрабатываемой поверхности (длина срезаемого слоя) и шириной } . Устанавливают образеп в устройство и зачищают его поверхность ре жутцим инструментом при режимах, исключающих, наростообразование. Затем выполняют один или более резов с заданной толщиной с , тщательно собирают стружки и взвешивают их на аналитических feecax. Среднюю толщину дополнительно срезаемого слоя для поверхности, образованной после п -ого реза определяют по формуле .VK ., (8-ео|р V П где суммарный вес срезаемого без наростообразования слоя, длина которого бд , Р - удельный вес. На любом п -ом проходе величина связана с глубиной дефектного слоя Ъ формулой сп- , 4, П откуда т -7: 1 где с - константа обрабатываемого материала. Для условий резания углеродистых конструкционных и легированных сталей ,4. Устройство (фиг. 3) для срезания стружек на горизонтальнопротяжном станке состоит из планшайбы 1, к которой приварены корпус 2 и направляющая 3. В корпусе 2 размещается обойма 4 с ;йсследуемой деталью 5, для крепления которых в процессе протягивания служит винт 6 с колпачком 7. К наружной поверхности корпуса 2 крепится стойка 8 с отверстием под втулку 9. Шпилька 1О со ступенью ввернута в обойму 4. Между поверхностями втулки 9 и ступенью шпильки 10 расположена пружина 11. Гайка 12 предусмотрена для перемещения обоймы 4 с исследуемой деталью 5, Это перемещение фиксируется индикаторами 13. Направляющая 3 предназначена для размегаения в ней ползуна 14, .в которой с помощью клиновой детали 15 и болта 16 закреплена протяжка 17. Ширина детали 5 выбирается меньше длины режущей кромки зубьев протяжки 17. При выполнении способа деталь 5 устанавливают в обойму 4 и их перемещают посредством гайки 12 на срезание слоев с поверхности А , контролируя величину перемещения индикаторами 13. При этом перед срезанием каждого последующего слоя (резание одним зубом) или припуск (резание многозубой протяжкой) дётЕшь с обоймой 4 крепятся вивггом 6 через колпачок 7. Предварительно зачищают последним зубом протяжки поверхности А при режимах, исключающих наросто- образование. В дальнейшем осуществляют подачу детали 5 на срезание припуска всеми зубьями или-частью зубьев протяж ки.. Включается рабочий ход станка. Ползун 14, соединенньгй посредством тяги с автоматическим патроном, перемещаетс а зубья протяжки срезают слои. Изме ряется длина участка Ер детали без чешуйчатости. Стружки выбираются из стру жечных канавок и взвешиваются на аналитических весах. Выполняется один или несколько рабочих ходов, в зависимости от того, что после какого реза (после резания каким зубом) выполняют расчет величины Осп . 9 .затем - глубины дефектного слоя ti . Скорость резания и геометрическая форма режущего инструмента берутся такие, что и при /обработке реальных деталей. Подобным образом определение (Л , а затем Т) осуществляют при строгании, фасонном точении, при обычном несвободном то 9 8 чении проходными резцамидеталей, ва которые нанесены продольные прорезв. Формула изобретенвв Способ определения глубины дефект ного слоя, заключающийся в зачистке oбpaбaтывaQvIoй поверхности и срезанвв слоев с заданной толщиной, отличающийся тем, что, с пелью сшьжения трудоалкости, после зачистки поверхности и вьтолнения заданного числа резов, измеряют длину участка без че- . шуйчатости, взвешивают срезанные струэ ки, затем определяют среднюю талпгаву дополнительно срезаемого слоя по форму ПП -2С,, Ъ(С-ео)Я - средняя толщина дополнительно срезаетлого слоя поопле П -гр реза,. П А - суммарной вес п стружек; - суммарный вес срезаемсуго без наростоо азования слоя, длина которого бц b и 2 - соответственно ширина и длина срезаемого слоя; Sa - суммарная толщина задаст ная п - срезаемых слоев; р - удельный вес-, а глубину дефектного слоя Ь определяют .i-, из соотношения где С - константа, зависящая от свойств обрабатываемого материала. Источники информации, принятые во внимание при экспертизе 1. Ведмедовский В.А., Дорошенко Р. В.. Качество поверхностного слоя при протягивании стали XI8Н9Т. - Качество поверхностного слоя при протягивании . Рига, Занатис, .1976, с. 84-93.

PeMt/uft/u

7flafMfnopt/j9 ff wtffffajf peitr eu pof ffu

Сриг1

Авторы

Даты

1982-05-30—Публикация

1979-04-09—Подача