(Б) СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКАХ С ЖЕСТКО) СИСТЕМОЙ ПРОГРАММИРОВАНИЯ

I

Изобретение относится к обработке металлов резанием, в частности к оценке износа режущего инструмента и может найти широкое применение при измерении износа лезвийного режущего инструмента на автоматических линиях в массовом производстве.

Известны способы диагностики.состояния режущего инструмента на станках с жесткой систегюй программирования, заключающиеся в том, что измерение проводят после остановки подачи по изменению силовых характеристик контакта задней грани инструмента с поверхностью резания заготовки l3.

Недостатком таких способов является сложность применения динамометров в производственных условиях, что связанно с необходимостью их встройки в Упругую систему станка.

Цель изобретения - упрощение процесса измерения.

Указанная цель достигается тем, что после остановки подачи произво- , дят отключение привода главного движения, измеряют замедление частоты вращения шпинделя и по величине этого замедления определяют износ режущего инструмента.

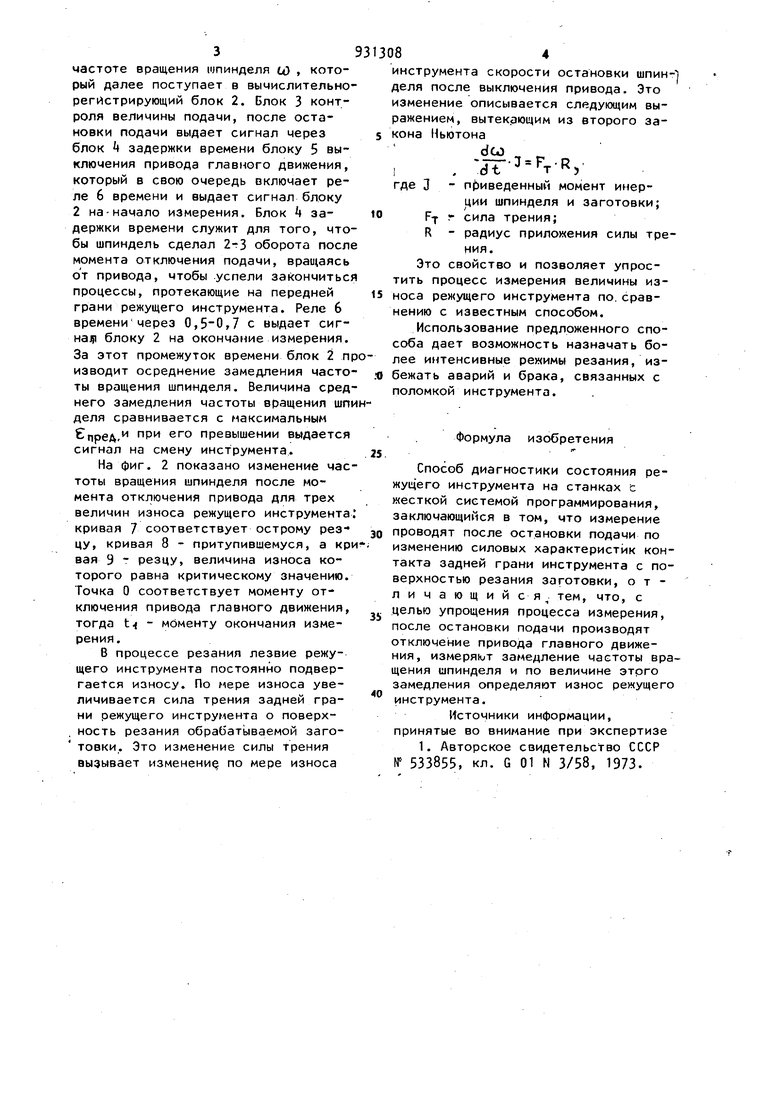

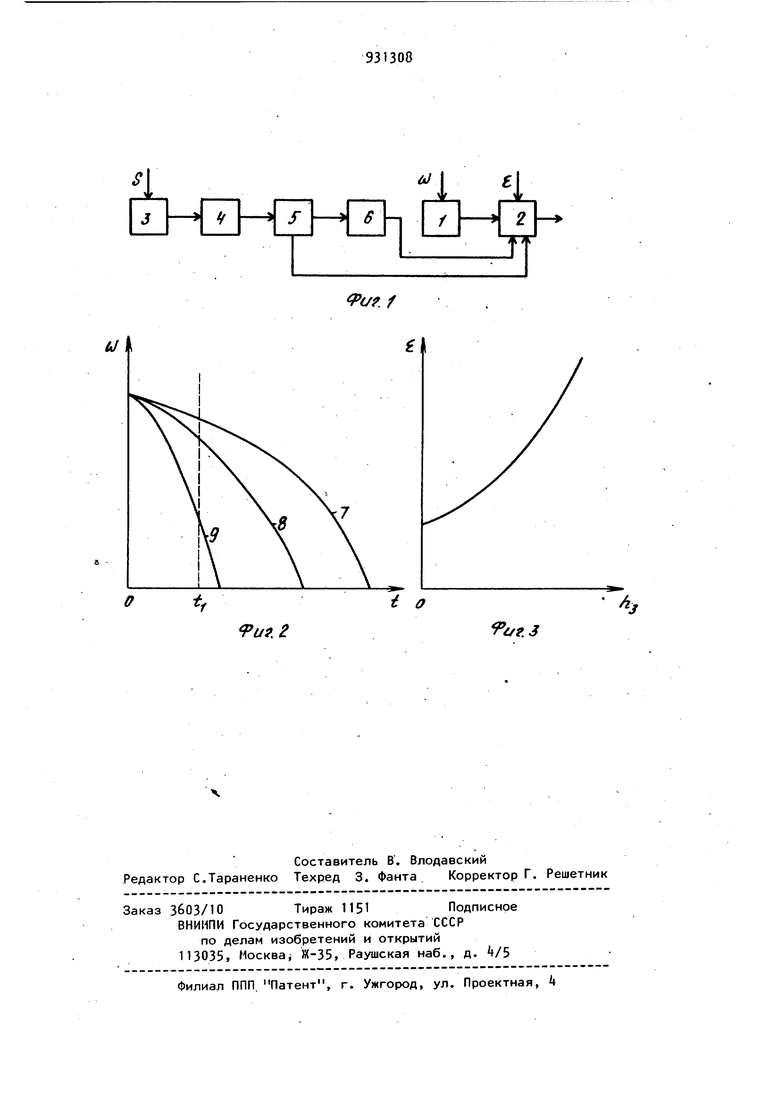

На фиг. 1 показана блок-схема прибора, осуществляющего оценку износа режущего инструмента по укаtoзанному способу; на фиг. 2 графически показано изменение частоты вращения шпинделя после момента отключения привода в зависимости от времени для трех величин износа струмента по задней грани; на фиг.З графически показано изменение скорости замедления частоты вращения шпинделя оЫ/dt от величины износа h режущего инструмента По задней гра20ни .,

В соответствии с блок-схемой,изображенной на фиг.1, тахогенератор 1 выдает сигнал, пропорциональный

39

частоте вращения шпинделя to , который далее поступает в вычислительнорегистрирующий блок 2. Блок 3 контроля величины подачи, после остановки подачи выдает сигнал через блок k задержки времени блоку 5 выключения привода главного движения, который в свою очередь включает реле 6 времени и выдает сигнал блоку 2 на-начало измерения. Блок задержки времени служит для того, чтобы шпиндель сделал оборота после момента отключения подачи, вращаясь от привода, чтобы успели закончиться процессы, протекающие на передней грани режущего инструмента. Реле 6 временичерез 0,,7 с выдает сигHajsi блоку 2 на окончание измерения. За этот промежуток времени блок 2 призводит осреднение замедления частоты вращения шпинделя. Величина среднего замедления частоты вращения шпиделя сравнивается с максимальным Брред,и при его превышении выдается сигнал на смену инструмента.

На фиг. 2 показано изменение частоты вращения шпинделя после момента отключения привода для трех величин износа режущего инструмента. кривая 7 соответствует острому рез- цу, кривая 8 - притупившемуся, а кри вая Э - резцу, величина износа которого равна критическому значению. Точка О соответствует моменту отключения привода главного движения, тогда t - моменту окончания измерения.

В процессе резания лезвие режущего инструмента постоянно подвергается износу. По мере износа увеличивается сила трения задней грани режущего инструмента о поверхность резания обрабатываемой заготовки. Это изменение силы трения вызывает изменение по мере износа

84

инструмента скорости остановки шпин-) деля после выключения привода. Это изменение описывается следующим выражением, вытекающим из второго закона Ньютона

dco

1 Р . D ,

I . dt R)

где J - п иведенный момент инерции шпинделя и заготовки; FT г сила трения;

R - радиус приложения силы трения.

Это свойство и позволяет упростить процесс измерения величины износа режущего инструмента по.сравнению с известным способом.

Использование предложенного способа дает возможность назначать более интенсивные режимы резания, избежать аварий и брака, связанных с поломкой инструмента.

Формула изобретения

Способ диагностики состояния режущего инструмента на станках с жесткой системой программирования, заключающийся в том, что измерение проводят после остановки подачи по изменению силовых характеристик контакта задней грани инструмента с поверхностью резания заготовки, отличающийся тем, что, с

целью упрощения процесса измерения, после остановки подачи производят отключение привода главного движения, измеряют замедление частоты вращения шпинделя и по величине этрго замедления определяют износ режущего инструмента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 533855, кл. G 01 И 3/58, 1973.

n fi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики состояния режущего инструмента | 1991 |

|

SU1814976A1 |

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

C/f.f

Авторы

Даты

1982-05-30—Публикация

1980-11-21—Подача