Изобретение относится к обработке металлов резанием, в частности к оценке износа режущего инструмента.

Цель изобретения - повышение точности измерения износа инструмента.

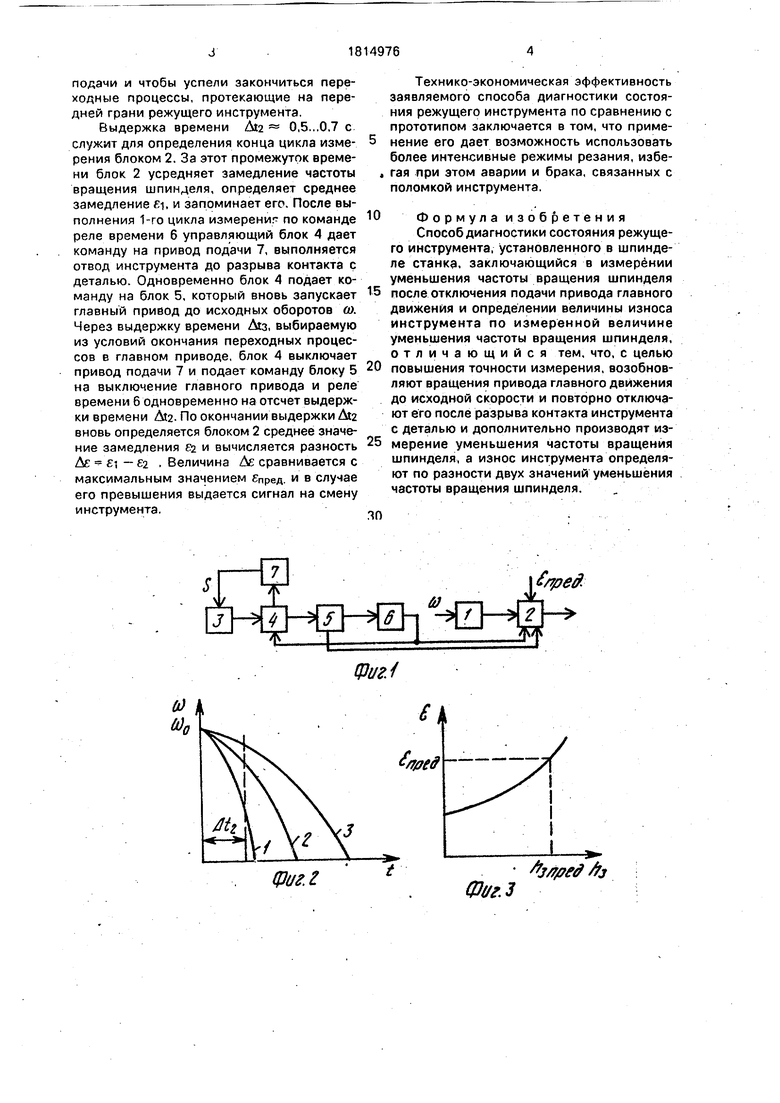

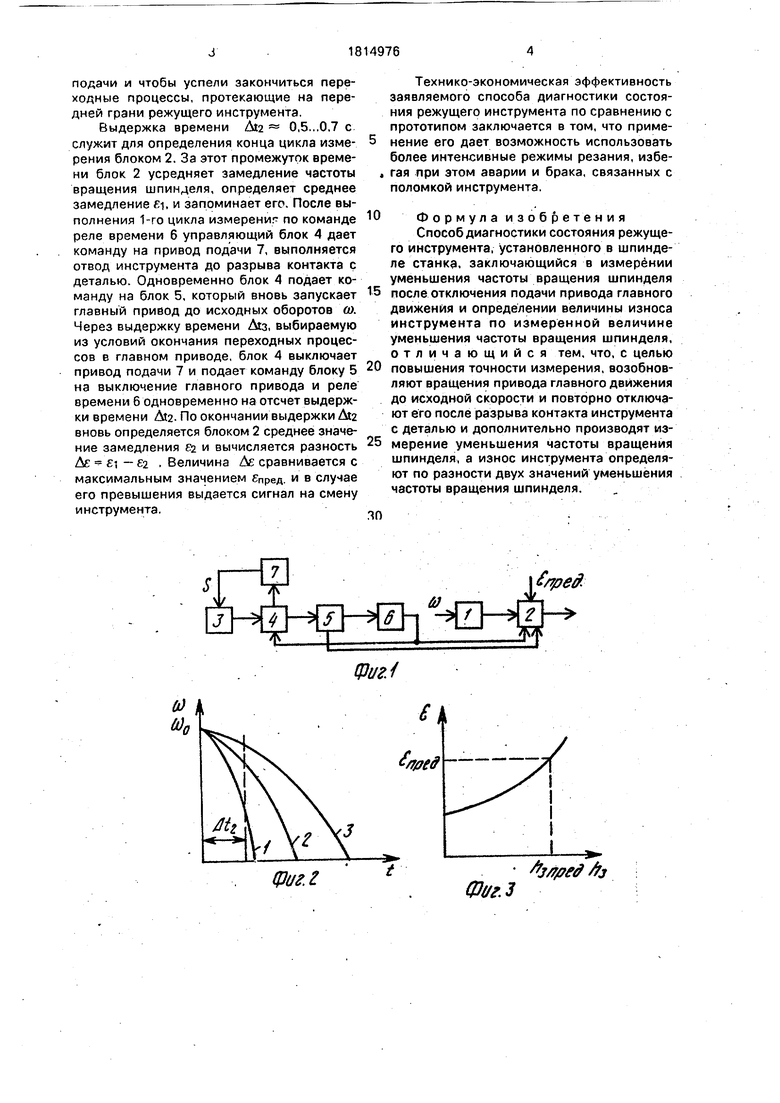

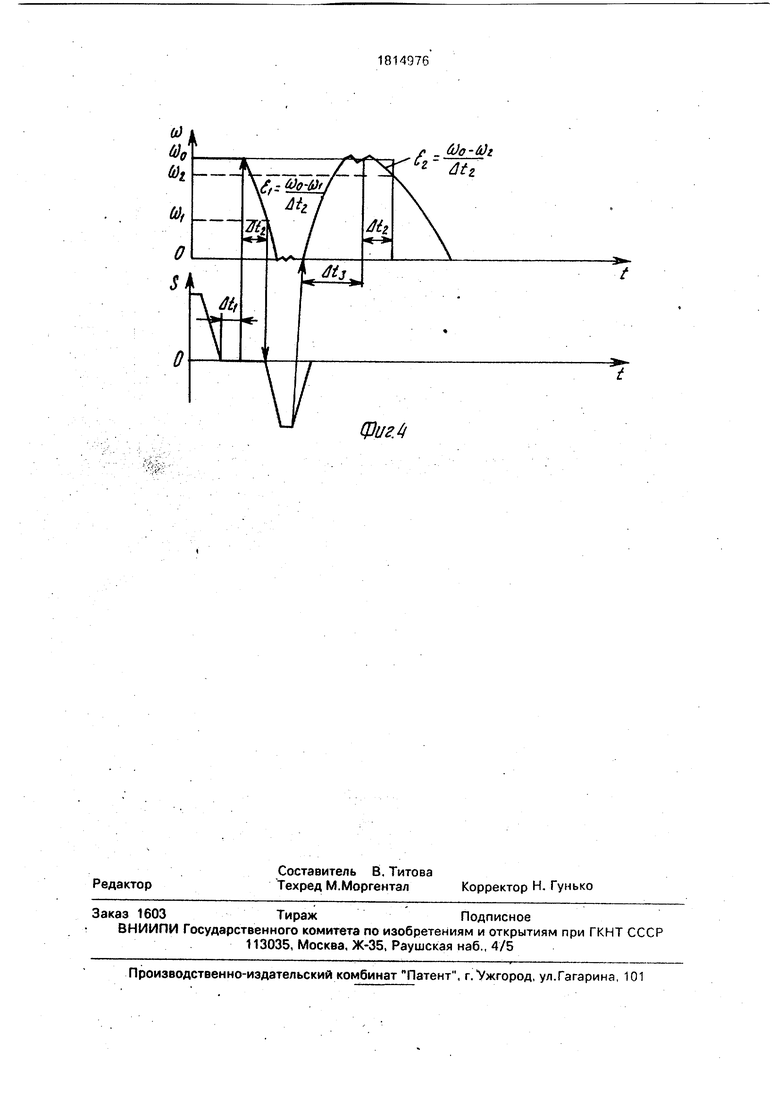

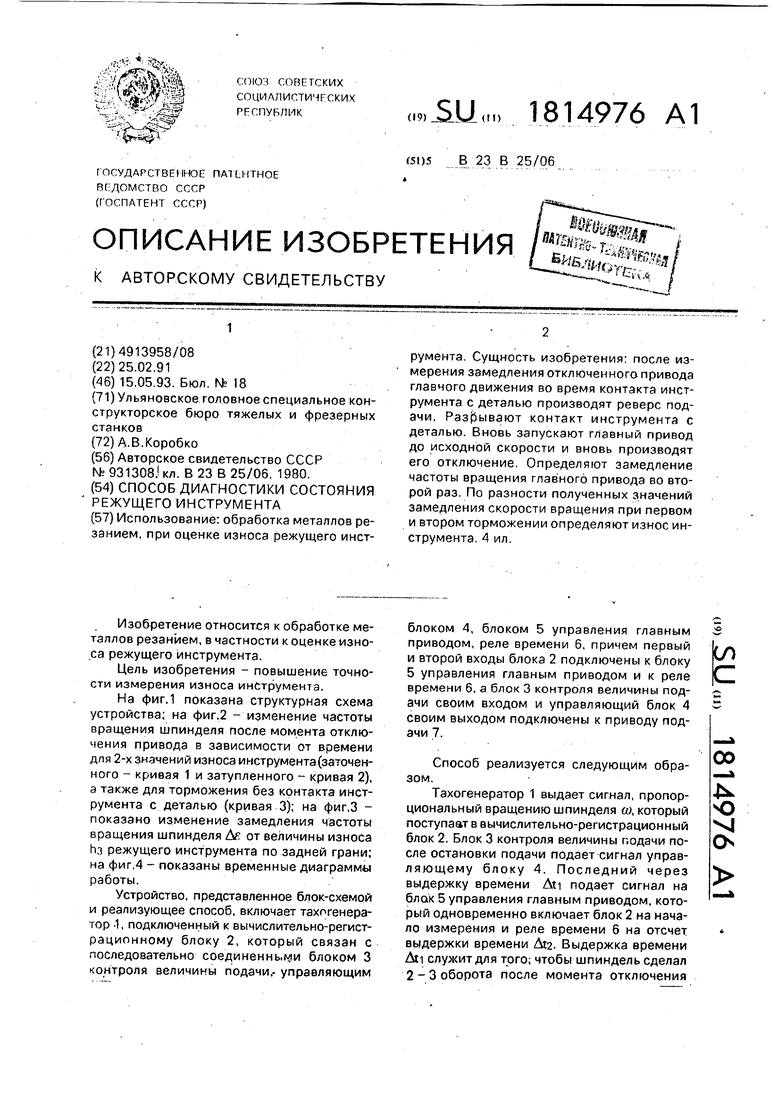

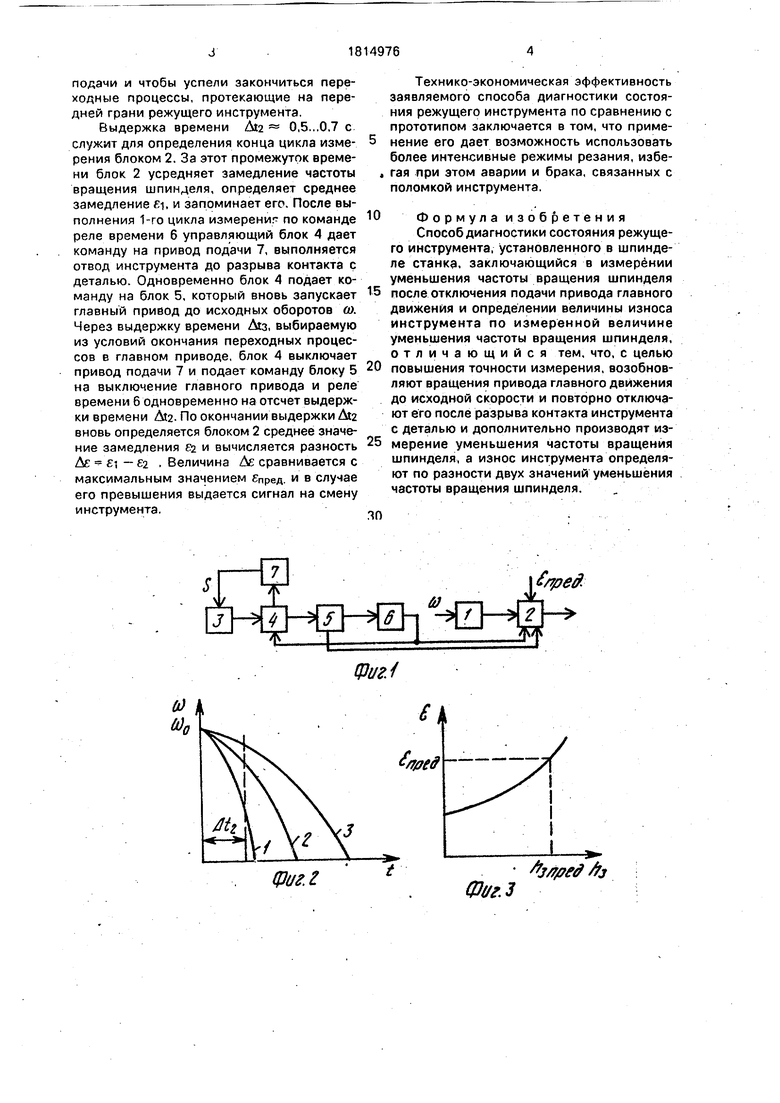

На фиг.1 показана структурная схема устройства; на фиг.2 - изменение частоты вращения шпинделя после момента отключения привода в зависимости от времени для 2-х значений износа инструмента(заточен- ного - кривая 1 и затупленного - кривая 2), а также для торможения без контакта инструмента с деталью (кривая 3); на фиг.З - показано изменение замедления частоты вращения шпинделя АЈ от величины износа пз режущего инструмента по задней грани; на фиг,4 - показаны временные диаграммы работы.

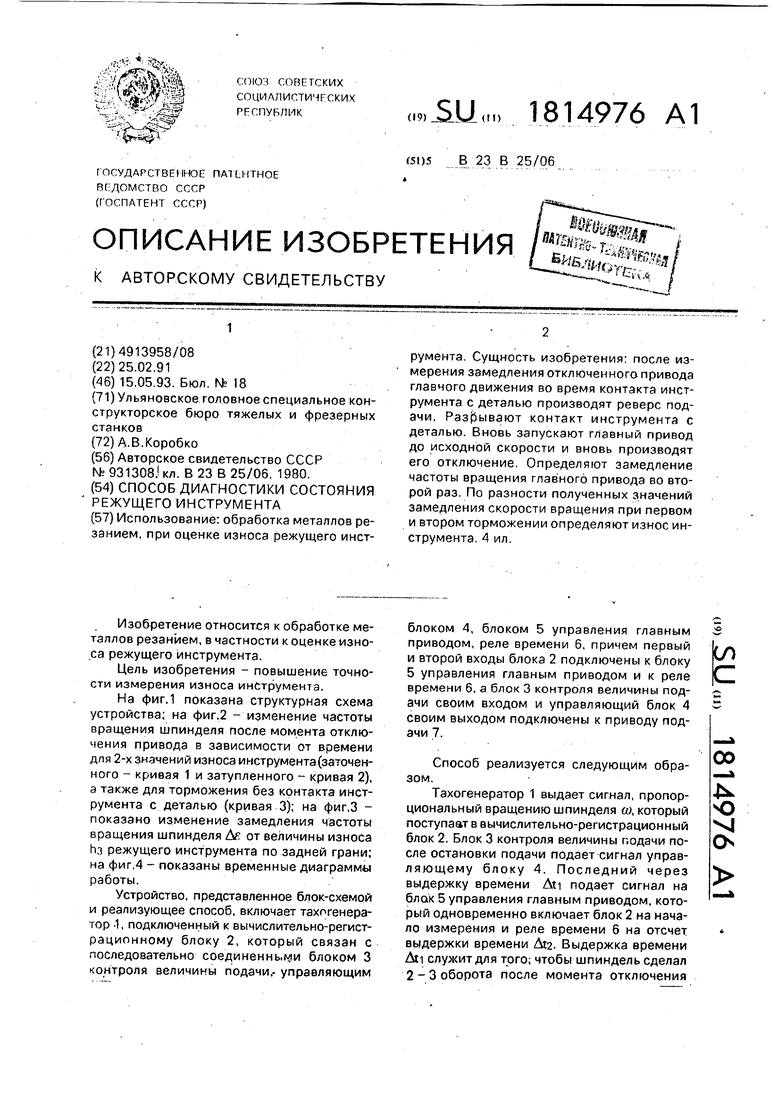

Устройство, представленное блок-схемой и реализующее способ, включает тахогенера- тор -1, подключенный к вычислительно-регистрационному блоку 2, который связан с последовательно соединенными блоком 3 контроля величины подачи,- управляющим

блоком 4, блоком 5 управления главным приводом, реле времени 6, причем первый и второй входы блока 2 подключены к блоку 5 управления главным приводом и к реле времени 6, а блок 3 контроля величины подачи своим входом и управляющий блок 4 своим выходом подключены к приводу подачи 7.

Способ реализуется следующим образом.

Тахогенератор 1 выдает сигнал, пропорциональный вращению шпинделя и, который поступает в вычислительно-регистрационный блок 2. Блок 3 контроля величины подачи после остановки подачи подает сигнал управляющему блоку 4. Последний через выдержку времени Ati подает сигнал на блок 5 управления главным приводом, который одновременно включает блок 2 на начало измерения и реле времени б на отсчет выдержки времени At2. Выдержка времени Ati служит для того; чтобы шпиндель сделал 2 - 3 оборота после момента отключения

ел

С

00

Ј

Ю

4 CN

подачи и чтобы успели закончиться переходные процессы, протекающие на передней грани режущего инструмента.

Выдержка времени At2 0,5.,,0,7 с служит для определения конца цикла измерения блоком 2. За этот промежуток времени блок 2 усредняет замедление частоты вращения шпинделя, определяет среднее замедление CL и запоминает его. После выполнения 1-го цикла измерение по команде реле времени б управляющий блок 4 дает команду на привод подачи 7, выполняется отвод инструмента до разрыва контакта с деталью. Одновременно блок 4 подает команду на блок 5, который вновь запускает главный привод до исходных оборотов со. Через выдержку времени ЛЕЗ, выбираемую из условий окончания переходных процессов в главном приводе, блок 4 выключает привод подачи 7 и подает команду блоку 5 на выключение главного привода и реле времени 6 Одновременно на отсчет выдержки времени Atz. По окончании выдержки At2 вновь определяется блоком 2 среднее значение замедления Ја и вычисляется разность Де - Јi - Ј2 . Величина ДЕ сравнивается с максимальным значением ЈПред. и в случае его превышения выдается сигнал на смену инструмента.

Технико-экономическая эффективность заявляемого способа диагностики состояния режущего инструмента по сравнению с прототипом заключается в том, что применение его дает возможность использовать более интенсивные режимы резания, избегая при этом аварии и брака, связанных с поломкой инструмента,

Формула изобретения Способ диагностики состояния режущего инструмента, установленного в шпинделе станка, заключающийся в измерении уменьшения частоты вращения шпинделя после отключения подачи привода главного движения и определении величины износа инструмента по измеренной величине уменьшения частоты вращения шпинделя, отличающийся тем, что, с целью повышения точности измерения, возобновляют вращения привода главного движения до исходной скорости и повторно отключают его после разрыва контакта инструмента с деталью и дополнительно производят измерение уменьшения частоты вращения шпинделя, а износ инструмента определяют по разности двух значений уменьшения частоты вращения шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики состояния режущего инструмента на станках с жесткой системой программирования | 1980 |

|

SU931308A1 |

| Устройство для обработки с вибрациями нежестких цилиндрических деталей | 1985 |

|

SU1301648A1 |

| Способ регулирования скорости резания | 1972 |

|

SU499093A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| Станок-автомат для элеваторной обработки шариков | 1985 |

|

SU1310173A1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

Использование: обработка металлов резанием, при оценке износа режущего инструмента. Сущность изобретения: после измерения замедления отключенного привода главного движения во время контакта инструмента с деталью производят реверс подачи. Размывают контакт инструмента с деталью. Вновь запускают главный привод до исходной скорости и вновь производят его отключение. Определяют замедление частоты вращения главного привода во второй раз. По разности полученных значений замедления скорости вращения при первом и втором торможении определяют износ инструмента. 4 ил.

Фи г. г

Фиг.1

Фиг.З

fy/Фед fa

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-02-25—Подача