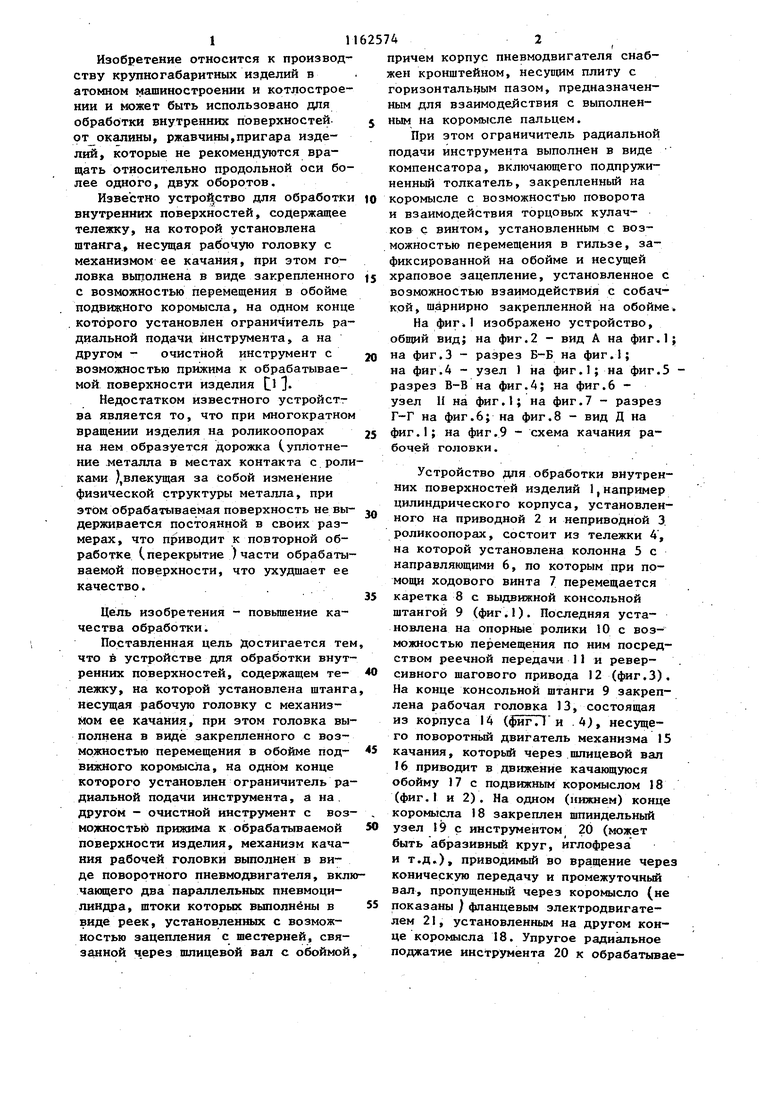

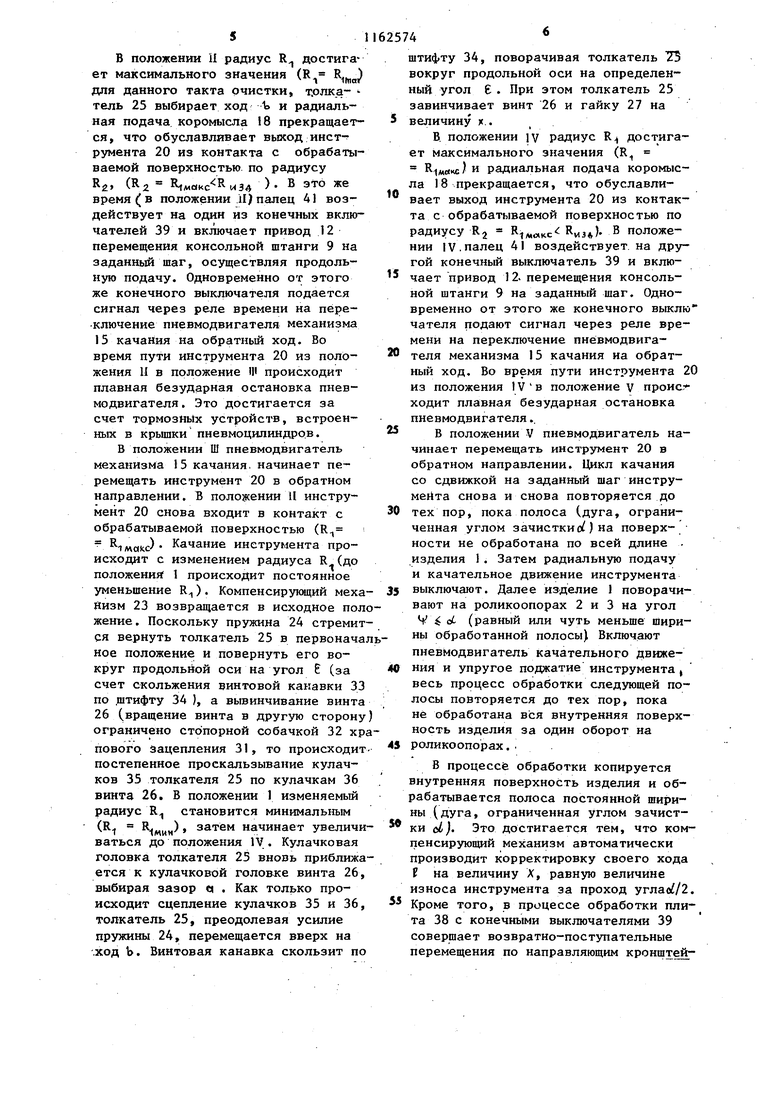

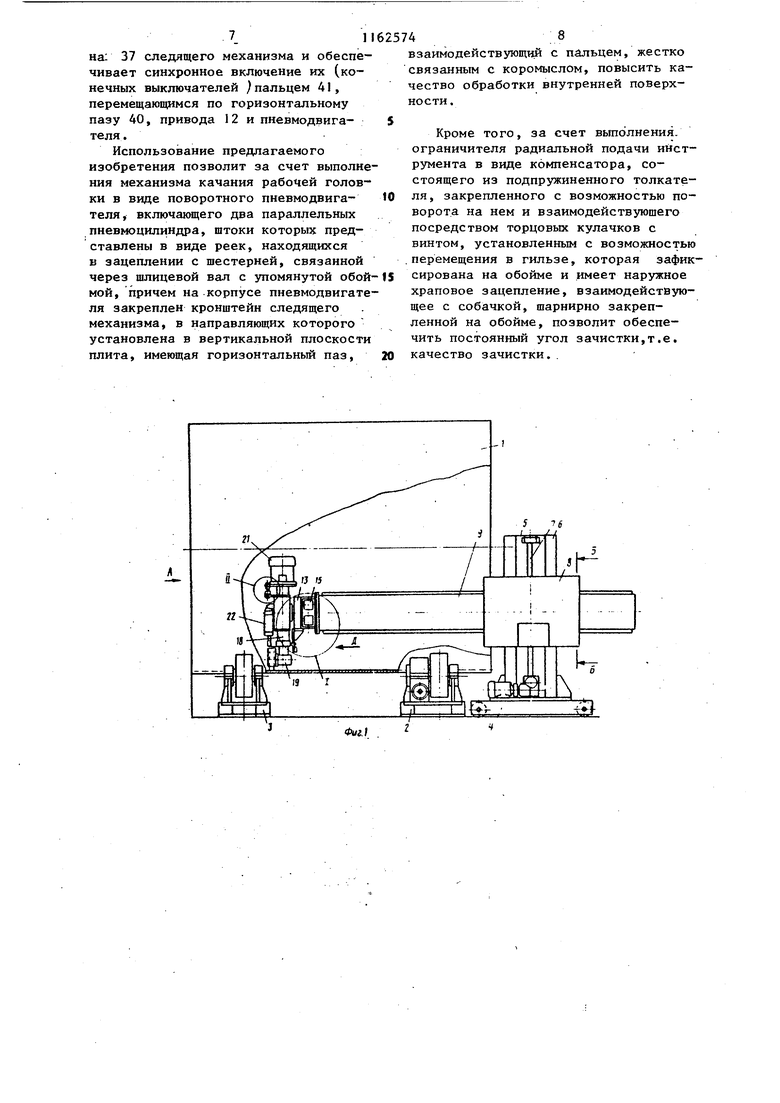

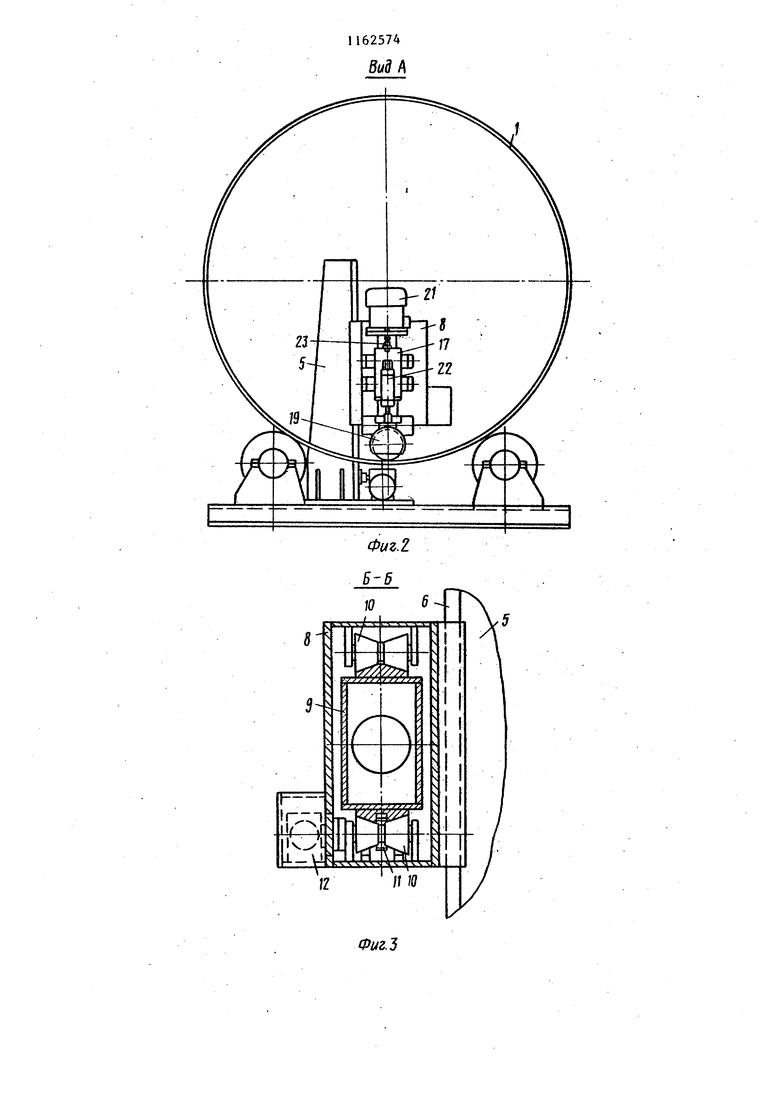

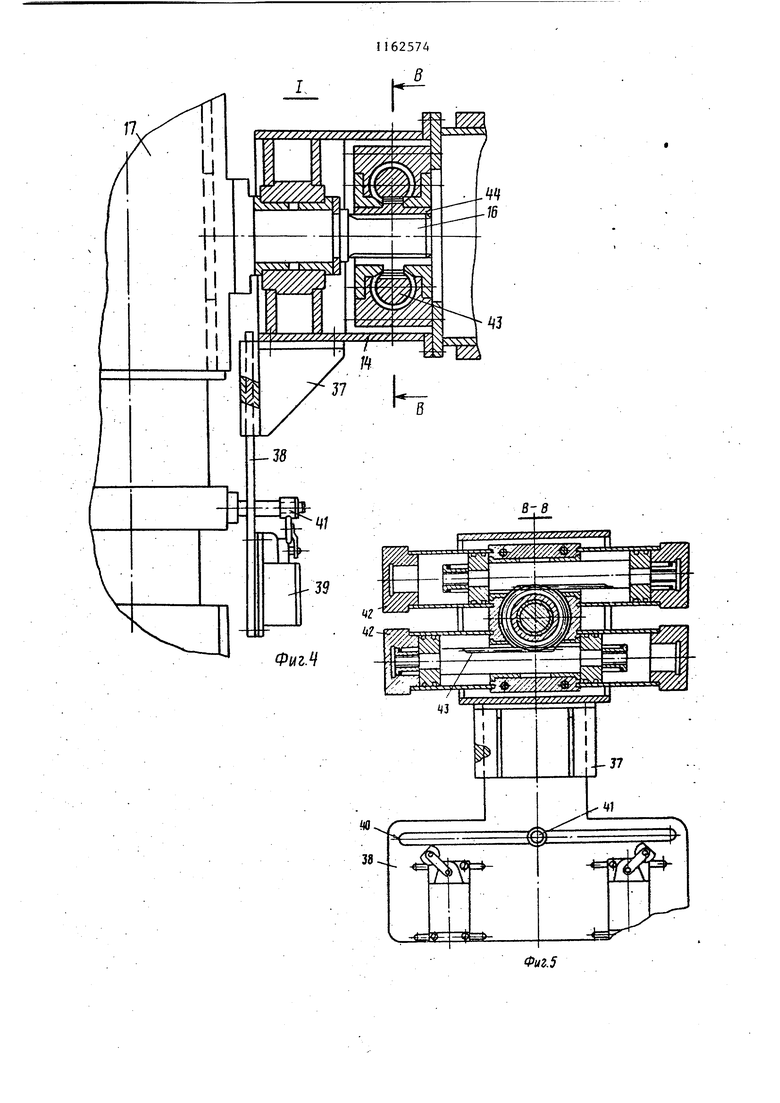

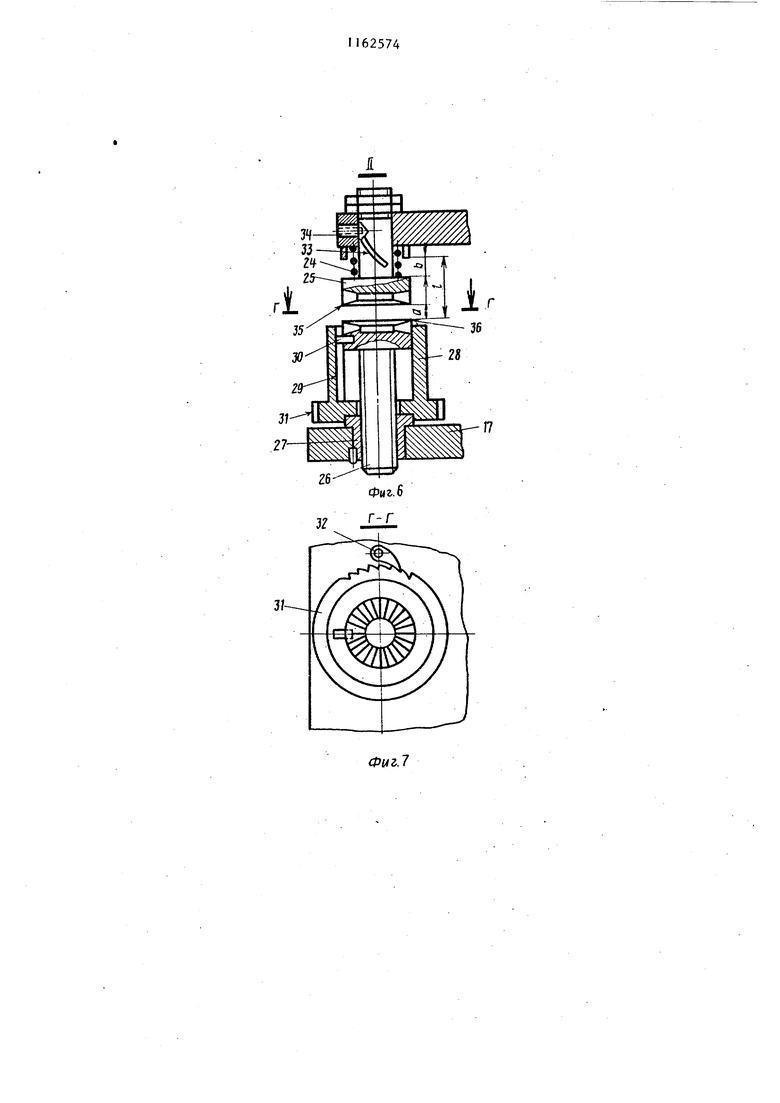

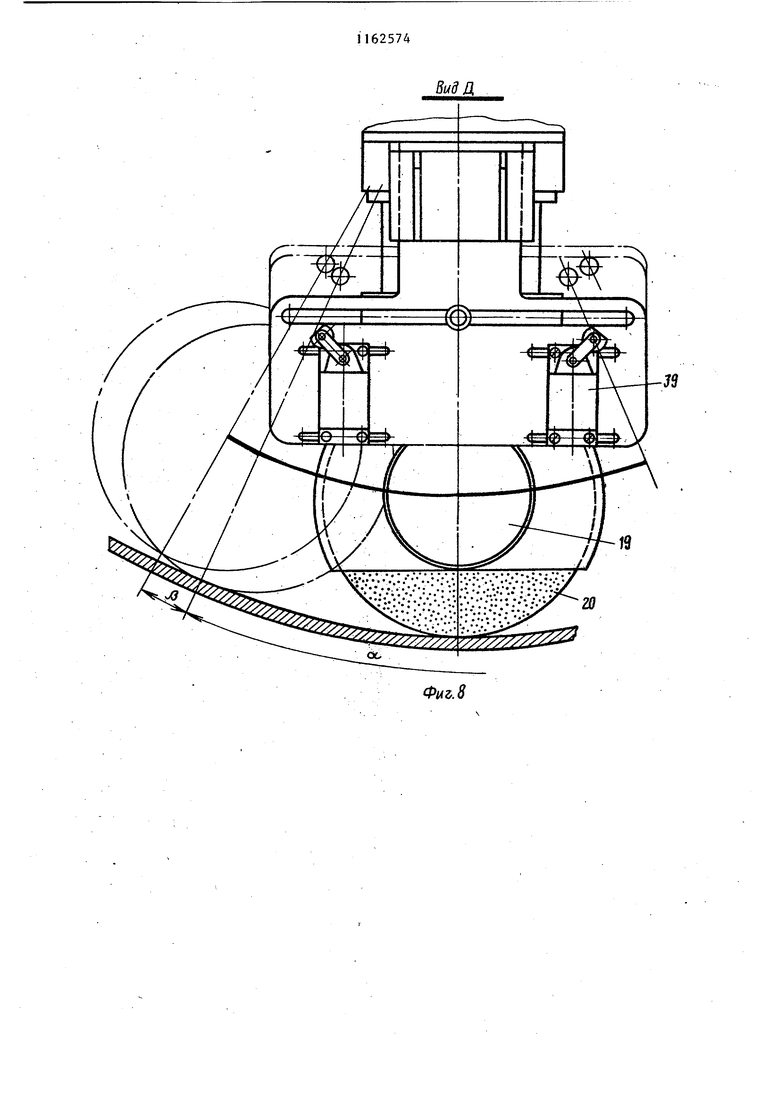

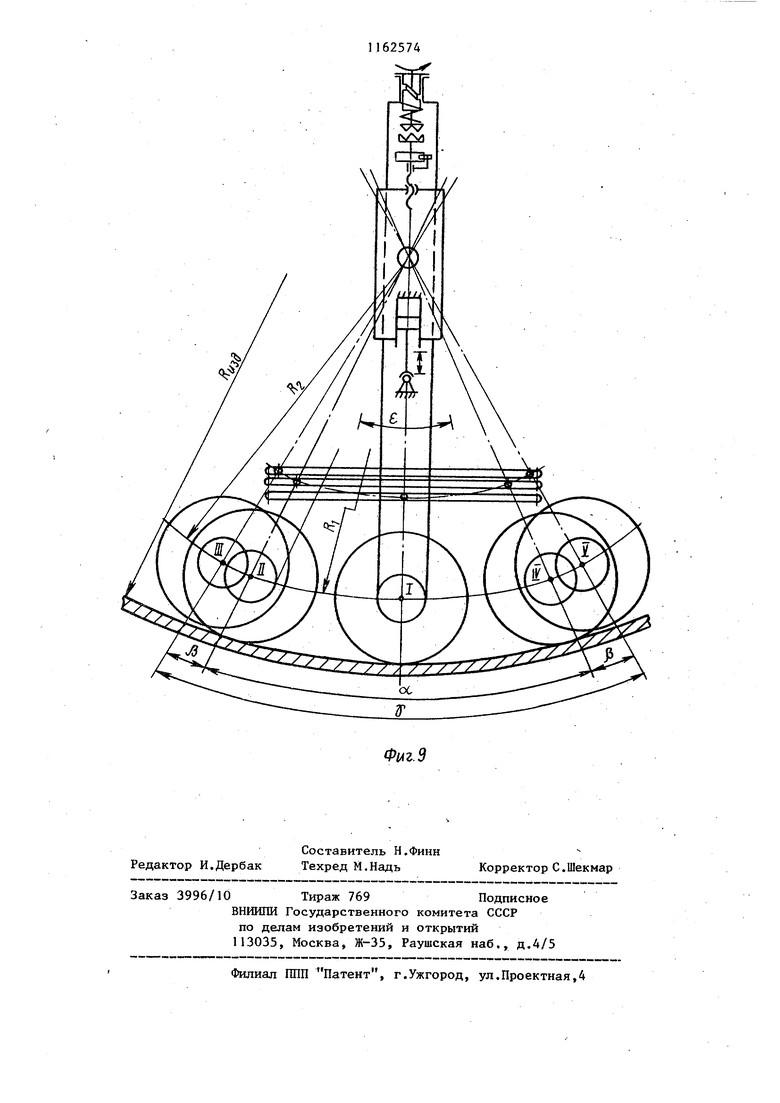

Изобретение относится к производству крупногабаритных изделий в атомном машиностроении и котлостроеНИИ и может быть использовано для обработки внутренних поверхностей от окалины, ржавчины,пригара изделий, которые не рекомендуются вращать относительно продольной оси более одного, двух оборотов. Известно устройство для обработки внутренних поверхностей, содержащее тележку, на которой установлена штанга, несзтцая рабочую головку с механиз1« м ее качания, при этом головка вьщолнена в виде закрепленного с возможностью перемещения в обойме подвижного коромысла, на одном конце которого установлен ограничитель радиальной подачи инструмента, а на другом - очистной инструмент с возможностью прижима к обрабатываемой поверхности изделия О Недостатком известного устройстт ва является то, что при многократном вращении изделия на роликоопорах на нем образуется дорожка (уплотнение металла в местах контакта с роли ками ),влекущая за собой изменение физической структуры металла, при этом обрабатываемая поверхность не выдерживается постоянной в своих размерах, что приводит к повторной обработке (перекрытие )части обрабаты ваемой поверхности, что ухудшает ее качество. Цель изобретения - повьш1ение качества обработки. Поставленная цель достигается те что в устройстве для обработки внут ренних поверхностей, содержащем тележку, на которой установлена штанг несущая рабочую головку с механизмом ее качания, при этом головка вы полнена в виде закрепленного с возможностью перемещения в обойме подвижного коромысла, на одном конце которого установлен ограничитель ра диальной подачи инструмента, а на. другом - очистной инструмент с воз можностью прижима к обрабатываемой поверхности изделия, механизм качания рабочей головки выполнен в виде поворотного пневмодвигателя, вкл чающего два параллельных пневмоцилиндра, штоки которых выполнены в виде реек, установленных с возможностью зацепления с шестерней, связанной ч.ерез шлицевой вал с обоймой 1 42 ричем корпус пневмодвигателя снабен кронштейном, несущим плиту с горизонтальным пазом, предназначеным для взаимодействия с выполненным на коромысле пальцем. При этом ограничитель радиальной подачи инструмента выполнен в виде компенсатора, включающего подпружиненный толкатель, закрепленный на коромысле с возможностью поворота и взаимодействия торцовых кулачков с винтом, установленным с возможностью перемещения в гильзе, зафиксированной на обойме и несущей храповое зацепление, установленное с возможностью взаимодействия с собачкой, шарнирно закрепленной на обойме. На фиг изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - узел 1 на фиг.1; на фиг.5 разрез В-В на фиг.А; на фиг.6 узел И на фиг.1; на фнг.7 - разрез Г-Г на фиг.6; на фиг.8 - вид Д на фиг.1; на фиг.9 - схема качания рабочей головки. Устройство пня обработки внутренних поверхностей изделий 1,например цилиндрического корпуса, установленного на приводной 2 и неприводной 3. роликоопорах, состоит из тележки 4, на которой установлена колонна 5 с направляющими 6, по которым при помощи ходового винта 7 перемещается каретка 8 с выдвижной консольной штангой 9 (фиг.1). Последняя установлена на опорные ролики 10 с возможностью перемещения по ним посредством реечной передачи 11 и реверсивного шагового привода 12 (фиг.З). На конце консольной штанги 9 закреплена рабочая головка 13, состоящая из корпуса 14 (фиг.Г и .4), несущего поворотный двигатель механизма 15 качания, который через шлицевой вал 16 приводит в движение качающуюся обойму 17 с подвижным коромыслом 18 (фиг.I и 2). На одном (нижнем) конце коромысла 18 закреплен шпиндельный узел 19 с инструментом 20 (может быть абразивный круг, иглофреза и т.д..), приводимый во вращение через коническую передачу и промежуточный вал, пропущенный через коромысло (не показаны ) фланцевым электродвигателем 21, установленным на другом конце коромысла 18. Упругое радиапьное поджатие инструмента 20 к обрабатываемой поверхности осуществляется пнев цилиндром 22, корпус которого закре лен на обойме 17, а шток на подвижном коромысле 18. Дпя ограничения радиальной подачи инструмента 20 между коромыслом 18 в месте крепления двигателя 2I с обоймой 17 установлен регулируемый компенсирующий механизм 23 (фиг.2 и 6 . Механизм 2 состоит из подпружиненного посредст вом пружины 24 толкателя 25, установленного на коромысле 18 и винта 26 с гайкой 27, закрепленной на обо ме 17. На гайке 27 с возможностью вращения установлена гильза 28, которая через продольный внутренний п 29 и штифт 30 взаимодействует с вин том 26. На гильзе 28 выполнено нару ное храповое зацепление 31, соедине ное с собачкой 32, которая поджимается пружиной (не показана ). На толкателе 25 выполнена винтовая канавка 33, в которую входит штифт 34 На головке толкателя 25 имеются тор цовые кулачки 35, имеющие возможность зацепляться с кулачками 36, выполненными на торце винта 26. На нижней части корпуса 14 рабочей головки 13 установлен кронштейн 37 следящего механизма, по направляющим которого в вертикальной плоскос ти в процессе качания и радиального прижатия инструмента 20 перемещается плита 38 с конечными выкл10« чателями 39. В плите 38 вьтолнен горизонтальный паз 40, по которому процессе качания и радиального прижатия инструмента 20 передвигается палец 41, закрепленный на коромысле 18. Палец 41, передвигаясь по пазу 40, воздействует на конечные выключатели 39, которые управляют шаговым приводом 12 перемещени консольной щтанги 9 и поворотным пневмодвигателем качания инструмента 20. Механизм 15 качания состоит из двух пневмоцилиндров 42 с рейками 43 на штоках, находящихся в зацеплении с шестерней 44. В -крьшжи цилиндров 42 для осуществления пла ной безударной остановки в конце хода встроены тормозные устройства. Устройство работает следующим об разом. Обрабатываемое изделие 1 устанав ливают на роликоопоры 2 и 3, тележку 4 подкатывают к изделию 1 и вводят в него консольную плиту 9 с 44 рабочей головкой 13, выдвигая ее на необходимый вылет при помощи реечной передачи 11 и привода 12. Затем каретка 8 с вьщвижной консольной штангой 9 опускается при помощи ходового винта 7 таким образом, чтобы .расстояние от периферии инструмента 20 до обрабатываемой поверхности изделия 1 составляло 10-15 мм. В зависимости от величины диаметра изделия, устанавливают величину (угол )контакта с инструмента 20 с обрабатываемой поверхностью путем настройки механизма 23. Дпя зтого отводят (откидывают /собачку 32 и, поворачивая гильзу 28, закручивают или выкручивают винт 26, устанавливая необходимый зазор о между кулачками 36 винта и кулачками 35 головки толкателя 25. Ход толкателя 25 Ъ. устанавливают в зависимости от стойкости (материала ) инструмента 20. Общий ход компенсирующего механизма 23 будет равен сумме зазора а , ода t и величине компенсации X, а + Ь + х Далее инструменту 20 придают вращательно движение от электродвигателя 21 и качатеЛьное от поворотного пневмодвигателя. Включают пневмоцилиндр 22 и производят радиальную подачу коромысла 18 с шпиндельным узлом 19, и инструмент 20 поджимают к обрабатываемой поверхности. За счет постоянного упругого поджатия. инструмента 20 к обрабатьгааемой поверхности происходит копирование (обработка по изменяемому радиусу R) из положения 1 до положения Н (фиг. 9). В это время осуществляется постоянное увеличение радиуса R ,а кулачковая головка толкателя 25 приближается к кулачковой головке винта 26, выбирая зазор ч, Как только происходит сцепление кулачков 35 и 36, толкатель 25, преодоглеиая усилие пружины 24, перемещают вверх на ход Ъ. Винтовая канавка скользит по штифту 34, поворачивая толкатель 25 вокруг продольной оси на определенный угол Е. При этом толкатель 25 завинчивает винт 26 и гайку 27 на величину к. Гильза 28; поворачивается вместе с винтом 26 (момент передается через штифт 30, кользящий по пазу 29 ), а собачка 2 проскальзывает по наружным храпоым зубьям. в положении И радиус R достига ет максимального значения (R R для данного такта очистки, трлкатель 25 выбирает ход Л и радиальная подача коромысла 18 прекращает ся, что обуславливает выход инструмента 20 из контакта с обрабаты ваемой поверхностью по радиусу ). В это же Rj, (R. RlMClkc И 34 время ( в положении JI) палец 41 воздействует на один из конечных вклю чателей 39 и включает привод 12 перемещения консольной штанги 9 на заданный шаг, осуществляя продольную подачу. Одновременно от этого же конечного выключателя подается сигнал через реле времени на переключение пневмодвигателя механизма 15 качания на обратный ход. Во время пути инструмента 20 из положения II в положение 1М происходит плавная безударная остановка пневмодвигателя , Это достигается за счет тормозных устройств, встроенных в крышки пневмоцилиндров. В положении Ш пневмодвигатель механизма 15 качания, начинает перемещать инструмент 20 в обратном направлении. В положении II инструмент 20 снова входит в контакт с обрабатываемой поверхностью (R iMctkc) Качание инструмента происходит с изменением радиуса R(до положений 1 происходит постоянное уменьшение R). Компенсирукмций мехайизм 23 возвращается в исходное поло жение . Поскольку пружина 24 стремится вернуть толкатель 25 в первоначал ное положение и повернуть его вокруг продольной оси на угол (за счет скольжения винтовой какавки 33 по штифту 34 ), а вывинчивание винта 26 (вращение винта в другую сторону) ограничено стопорной собачкой 32 хра пового зацепления 31, то происходитпостепенное проскальзывание кулачков 35 толкателя 25 по кулачкам 36 винта 26. В положении 1 изменяемый радиус R становится минимальным (R 1мии затем начинает увеличиваться до положения IV . Кулачковая головка толкателя 25 вновь приближается к кулачковой головке винта 26, выбирая зазор « . Как только происходит сцепление кулачков 35 и 36, толкатель 25, преодолевая усилие пружины 24,. перемещается вверх на .ход Ь. Винтовая канавка скользит по 4 штифту 34, поворачивая толкатель 73 вокруг продольной оси на определенный угол 6. При этом толкатель 25 завинчивает винт 26 и гайку 27 на величину х. В. положении IV радиус R достигает максимального значения (R - RiMrtKcJ И радиальная подача коромысла 18 прекращается, что обуславливает выход инструмента 20 из контакта с обрабатываемой поверхностью по радиусу Rj RiMotKc- RHJ) В положении IV.палец 41 воздействует на дрзггой конечный выключатель 39 и включает привод 12. перемещения консольной штанги 9 на заданный шаг. Одновременно от этого же конечного выклю чателя подают сигнал через реле времени на переключение пнёвмодвигателя механизма 15 качания на обратный ход. Во время пути инструмента 20 из положения 1V в положение у происг ходит плавная безударная остановка пневмодвигателя.. В положении V пневмодвигатель начинает перемещать инструмент 20 в обратном направлении. Цикл качания со сдвижкой на заданный шаг инструмента снова и снова повторяется до тех пор, пока полоса (дуга, ограниченная углом зачисткио) на поверх- ности не обработана по всей длине . изделия 1. Затем радиальную подачу и качательное движение инструмента выключают. Далее изделие 1 поворачивают на роликоопорах 2 и 3 на угол V ot (равный или чуть меньше ширины обработанной полосы) Включают пневмодвигатель качательного движения и упругое поджатие инструмента, весь процесс обработки следующей полосы повторяется до тех пор, пока не обработана вся внутренняя поверхность изделия за один оборот на роликоопорах.. В процессе обработки копируется внутренняя поверхность изделия и обрабатывается полоса постоянной ширины (дуга, ограниченная углом зачистки oL)- Это достигается тем, что компенсирующий механизм автоматически производит корректировку своего хода F на величину X, равную величине износа инструмента за проход yrnaei/2. Кроме того, в процессе обработки плита 38 с конечными выключателями 39 совершает возвратно-поступательные перемещения по направляющим кронщтейна: 37 следящего механизма и обеспечивает синхронное включение их (конечных выключателей )пальцем 41, перемещающимся по горизонтальному пазу 40, привода 12 и пневмодвигателя.

Использование предлагаемого изобретения позволит за счет выполнения механизма качания рабочей головки в виде поворотного пневмодвигателя, включающего два параллельных пневмоцилиндра, штоки которых представлены в виде реек, находящихся в зацеплении с шестерней, связанной через шлицевой вал с упомянутой обоймой, причем на корпусе пневмодвигателя закреплен кронштейн следящего механизма, в направляющих которого установлена в вертикальной плоскости плита, имеющая горизонтальный паз,

взаимодействующий с пальцем, жестко связанным с коромыслом, повысить качество обработки внутренней поверхности.

Кроме того, за счет выполнения, ограничителя радиальной подачи инструмента в виде компенсатора, состоящего из подпружиненного толкателя , закрепленного с возможностью поворота на нем и взаимодействующего посредством торцовых кулачков с винтом, установленным с возможностью .перемещения в гильзе, которая зафиксирована на обойме и имеет наружное храповое зацепление, взаимодействующее с собачкой, шарнирно закрепленной на обойме, позволит обеспечить постоянный угол зачистки,т.е. качество зачистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки внутрен-НЕй цилиНдРичЕСКОй пОВЕРХНОСТи из-дЕлий | 1979 |

|

SU831553A1 |

| Устройство для обработки внутренних поверхностей | 1988 |

|

SU1593917A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| Устройство для струйной абразивной обработки изделий | 1979 |

|

SU941168A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Винтоверт | 1982 |

|

SU1030154A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ, содержащее тележку, на которой установлена штанга, несущая рабочую головку с механизмом ее качания, при этом головка выполнена в виде закрепленного с возможностью перемещения в обойме подвижного коромысла, на одном конце которого установлен ограничитель радиг альной подачи инструмента, а на друг гом - очистной инструмент с возможностью прижима к обрабатываемой поверхности изделия, о тличающе е с я тем, что, с целью повьш1ения качества обработки, механизм качания рабочей головки выполнен в виде поворотного пневмодвигателя, включающа-го два параллельных пневмоцилиндра, штоки которых выполнены в виде реек, установленных с возможностью зацепления с шестерней, связанной через шлицевой вал с обоймой, причем корпус пневмодвигателя снабжен кронштейном, несущим плиту с горизонтальным пазом, предназначенным для взаимодействия с выполненным на коромысле пальцем. 2. Устройство по п.I, о т л и чающееся тем, что ограничитель радиальной подачи инструмента вьшолнен в виде компенсатора, включающего подпружиненньй толкатель, закрепленный на коромысле с возможностью поворота и взаимодействия посредством торцовых кулачков с винтом, установленным с возможностью пере- мещения в гильзе, зафиксированной на обойме и несущей храповое зацепление ,установленное с возможностью взаимодействия с собачкой, шарнир- но закрепленной на обойме.

1162574

Вид/

Фиъ.8

.9

| Авторское свидетельство СССР № 757297, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-06-23—Публикация

1983-07-11—Подача