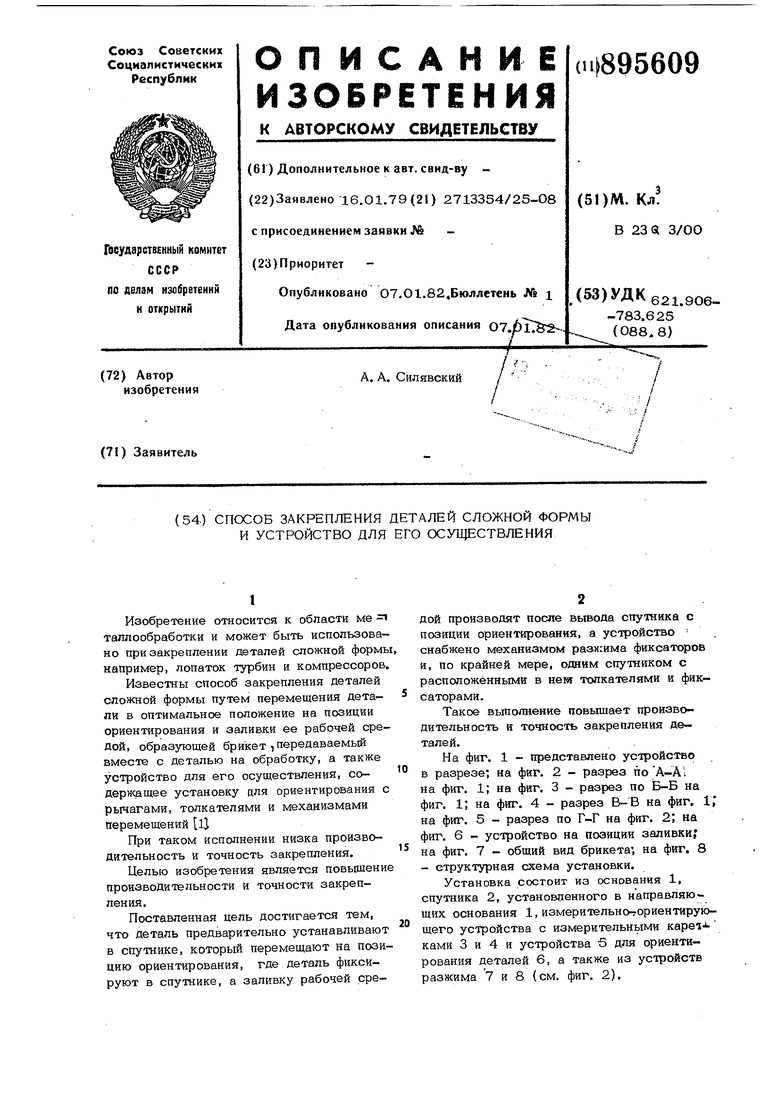

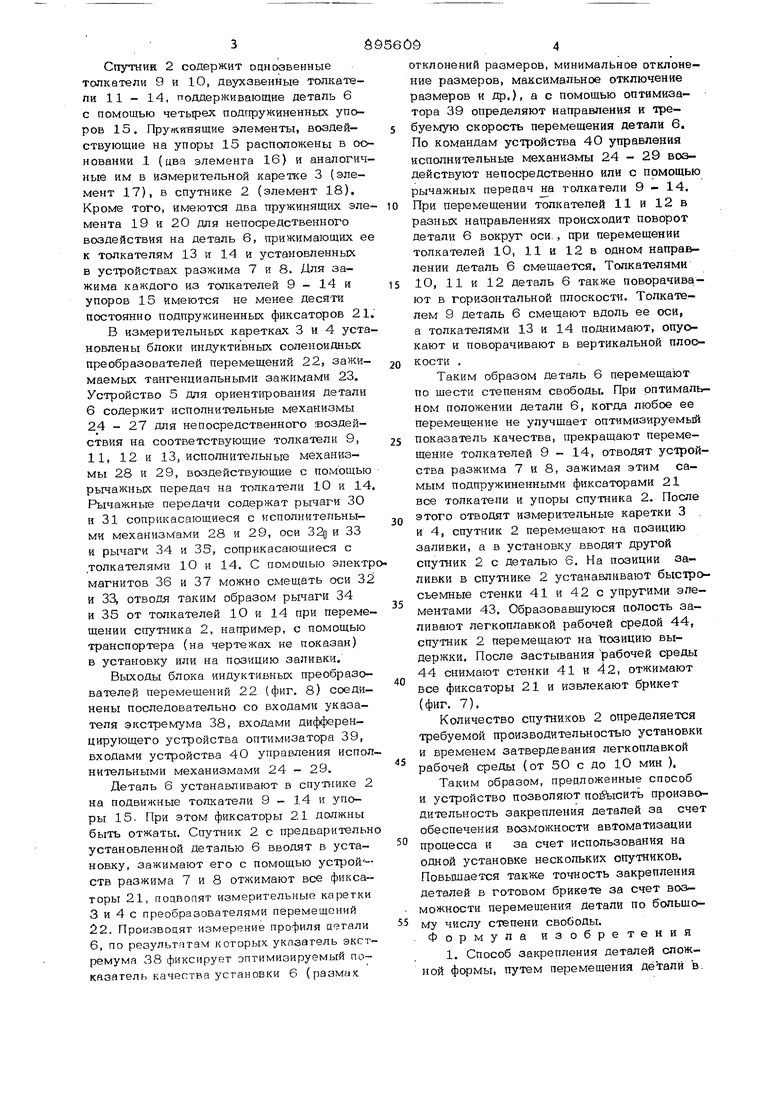

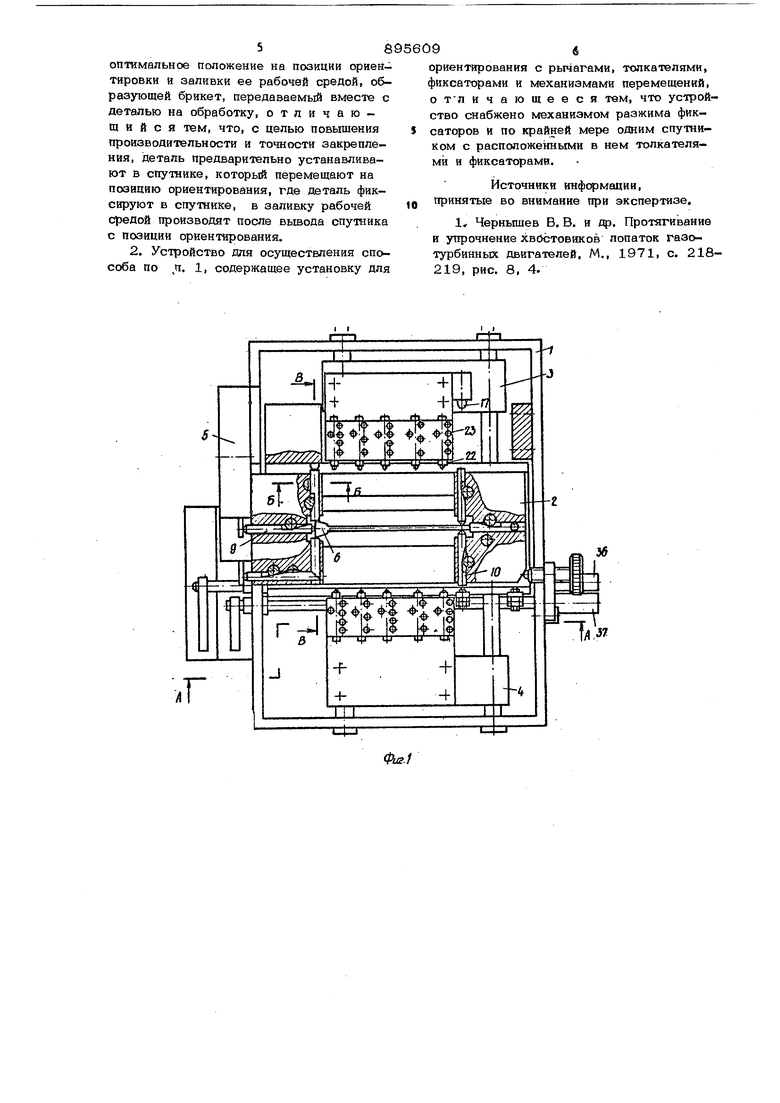

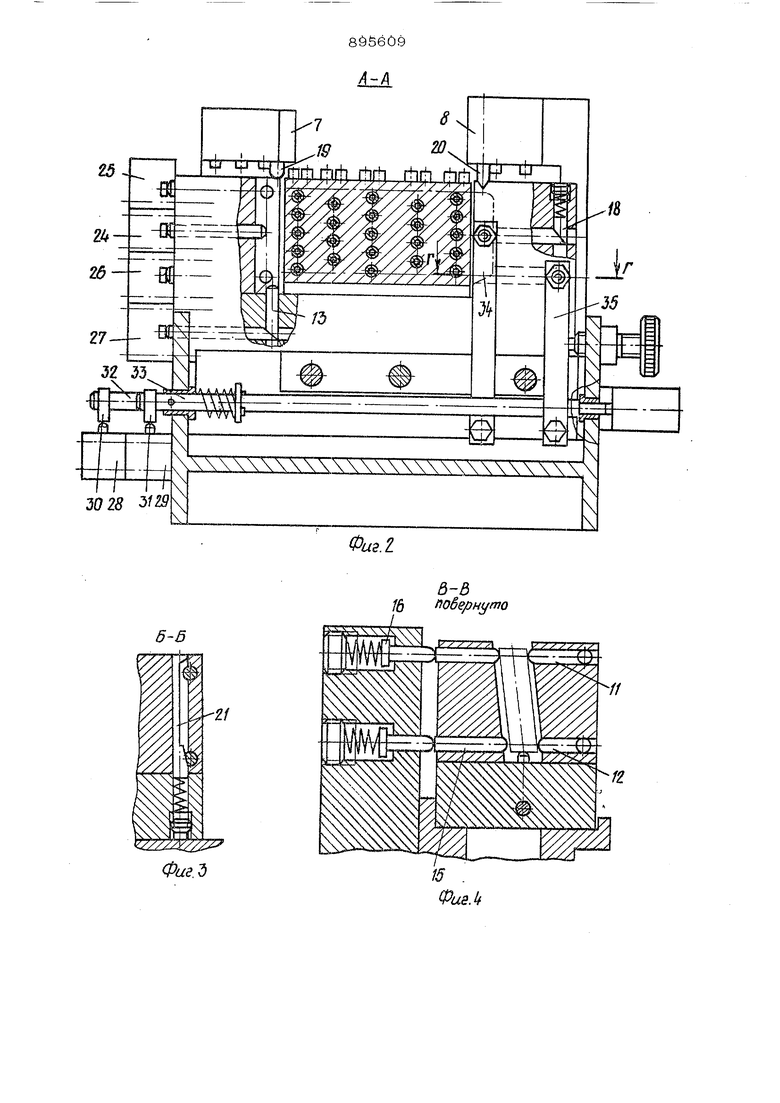

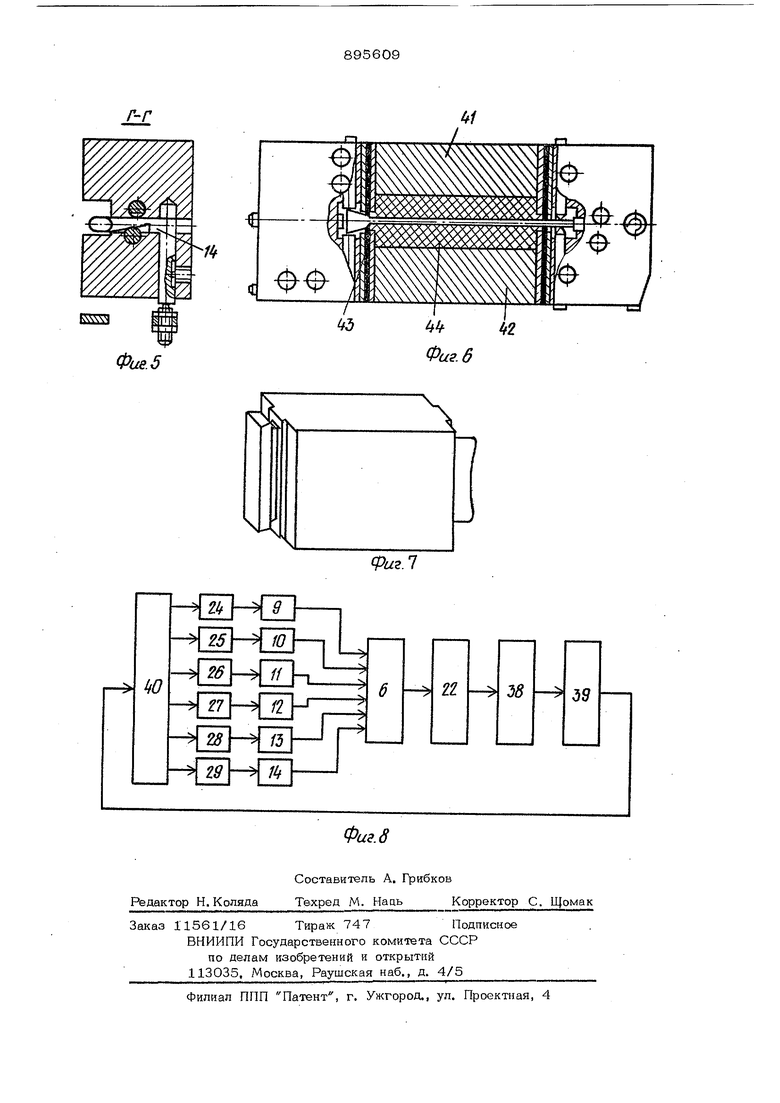

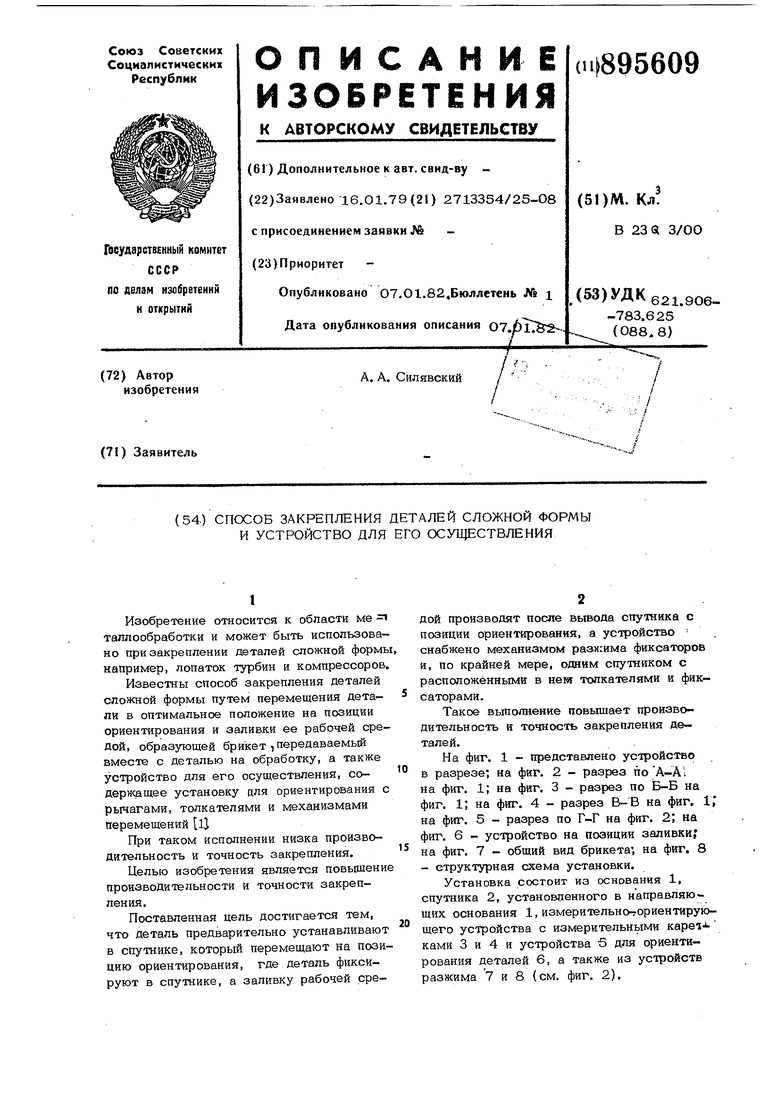

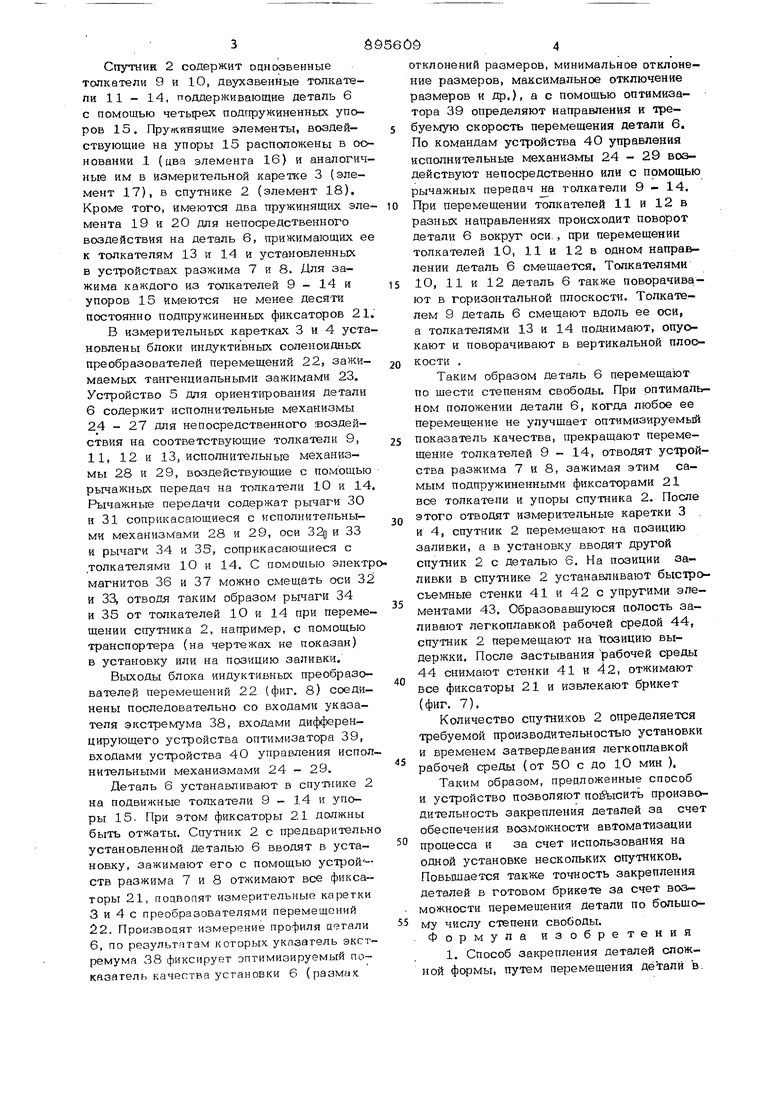

Изобретение относится к области ме таплообработки и может быть использовано при закреплении деталей сложной формы например, лопаток турбин и компрессоров. Известны способ закрепления деталей сложной формы путем перемещения детали в оптимальное положение на позиции ориентирования и заливки ее рабочей средой, образующей брикет i передаваемьй вместе с деталью на обработку, а также устройство для его осуществления, содержащее установку для ориентирования с рычагами, толкателями и механизмами перемещений li При таком исполнении низка производительность и точность закрепления. Целью изобретения является повьпяение производительности и точности закрепления. Поставленная цель достигается тем, что деталь предварительно устанавливают в спутнике, который перемещают на позицию ориентирования, где деталь фиксируют в спутнике, а заливку рабочей среДой производят после вывода спутника с позиции ориентирования, а устройство снабжено механизмом разнсима фиксаторов и, по крайней мере, одним спутником с расположёнными в нем толкателями и фиксаторами. Такое выполнение повышает производительность и точность закрепления деталей. На фиг. 1 - представлено устройство в разрезе на фиг. 2 - разрез по А-А; на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1, на фиг. 5 - разрез по Г-Г на фиг. 2; на фиг. 6 - устройство на позиции заливки на фиг. 7 - общий вид брикета; на фиг. 8 - структурная схема установки. Установка состоит из основания 1, спутника 2, установленного в направляющих основания 1, измерительноториентирующего устройства с измерительными карет- ками 3 и 4 и устройства 5 для ориентирования деталей 6, а также из устройств разжима 7 и 8 (см. фиг. 2). 3 Спутник 2 содержит оцнозвенные толкатели 9 и 10, двухзвенные толкатели 11 - 14, поддерживающие деталь 6 с помощью четьфех подпружиненных упоров 15. Пружинящие элементы, воздействующие на упоры 15 расположены в оо новании 1 (цва элемента 16) и аналогич ные им в измерительной каретке 3 (элемент 17), в спутнике 2 (элемент 18). Кроме того, имеются два пружинящих эле мента 19 и 20 для непосредственного воздействия на деталь б, прижимающих е к толкателям 13 и 14 и установленных в устройствах разжима 7 и 8. Для зажима каждого из толкателей 9 - 14 и упоров 15 имеются не менее десяти постоянно Подпружиненных фиксаторов 21 В измерительных каретках 3 и 4 уста новлены блоки индуктивных соленоидных преобразователей перемещений 22, зажимаемых тангенциальными зажимами 23. Устройство 5 для ориентирования детали 6 содержит исполнительные механизмы 24 - 27 для непосредственного воздействия на соответствующие толкатели 9, 11, 12 и 13, исполнительные механизмы 28 и 29, воздействующие с помощью рычажных передач на толкатели Ю и 14 Рычажные передачи содержат рычаги 30 и 31 соприкасающиеся с исполнительными механизмами 28 и 29, оси 32§ и 33 и рычаги 34 и 35, соприкасающиеся с толкателями 10 и 14. С помощью элект магнитов 36 и 37 можно смещать оси 32 и 33, отводя таким образом рычаги 34 и 35 от толкателей Ю и 14 при переме щении сп -тника 2, нагфимер, с помощью транспортера (на чертежах не показан) в установку или на позицию заливки. Выходы блока индуктивных преобразователей перемещений 22 (фиг. 8) соединены последовательно со входами указателя экстремума 38, входами дифференцирующего устройства оптимизатора 39, входами устройства 4О управления испол нительными механизмами 24 - 29. Деталь 6 устанавливают в спутнике 2 на подвижные толкатели 9 - 14 и упоры 15. При этом фиксаторы 21 должны быть отжаты. Спутник 2 с предварительн установленной деталью 6 вводят в установку, зажимают его с помощью устрой- ств разжима 7 и 8 отжимают все фиксаторы 21, поавоаят иамеригельные каретки 3 и 4 с преобразователями перемещений 22. Производят измерение профиля аетали 6, по результатам которых, указатель экстремума 38 фиксирует оптимизируемый показатель качества установки 6 (размак б отклонений размеров, минимальное отклонение размеров, максимальное отключение размеров и др.), а с помощью оптимизатора 39 определяют направления и требуемую скорость перемещения детали 6, По командам устройства 4О управления исполнительные механизмы 24 - 29 воздействуют непосредственно или с помощью рычажных, передач на толкатели 9-14. При перемещении толкателей 11 и 12 в разных направлениях происходит поворот детали 6 вокруг оси,, при перемещении толкателей Ю, 11 н 12в одном направлении деталь 6 смещается. Толкателями 10, 11 и 12 деталь 6 также поворачивают в горизонтальной плоскости. Толкателем 9 деталь 6 смещают вдоль ее оси, а толкателями 13 и 14 поднимают, опускают и поворачивают в вертикальной плоскости . Таким образом деталь 6 перемещают По шести степеням свободы. При оптимальном положении детали 6, когда любое ее Перемещение не улучшает оптимизируемый показатель качества, прекращают перемещение толкателей 9 - 14, отводят устройства разжима 7 и 8, зажимая этим самым подпружиненными фиксаторами 21 все толкатели и упоры спутника 2. После этого отводят измерительные каретки 3 . и 4, спутник 2 перемещают на позицию заливки, а в установку вводят другой спутник 2 с деталью 6. На позиции заливки в спутнике 2 устанавливают быстросъемные стенки 41 и 42 с упругими элементами 43. Образовавшуюся полость заливают легкоплавкой рабочей средой 44, спутник 2 перемещают на Позицию выдержки. После застывания рабочей среды 44 снимают стенки 41 и 42, отжимают все фиксаторы 21 и извлекают брикет (фиг. 7). Количество спутников 2 определяется требуемой производительностью установки и временем затвердевания легкоплавкой рабочей среды (от 50 с до Ю мин ). Таким образом, предложенные способ и устройство позволяют П01 ЫСИТЬ ПрОИЗВОгдительность закрепления деталей за счет обеспечения возможности автоматизации процесса и за счет использования на одной установке нескольких спутников. Повьпяается также точность закрепления деталей в готовом брикете за счет возможности перемещения детали по большому числу степени свободы. Формула изобретения 1. Способ закрепления деталей сложной формы, путем перемещения детали В:

оптимальное положение на позиции ориентировки и запивки ее рабочей средой, образующей брикет, передаваемый вместе с деталью на обработку, отличающийся тем, что, с целью повьшения производительности и точности закрепления, деталь предварительно устанавливают в спутнике, которьй перемещают на позицию ориентирования, где деталь фиксируют в спутнике, в заливку рабочей средой производят после вьюода спутника с позиции ориентирования.

2. Устройство для осуществления способа По п, 1, содержащее установку для

ориентирования с рычагами, толкателями, фиксаторами и механизмами перемещений, о тл ичающееся тем, что устройство снабжено механизмом разжима фиксаторов и по крайней мере одним спутником с расположенными в нем толкателями и фиксаторами.

Источники инффмации, принятые во внимание при экспертизе.

1. Черньпиев В. В. и др. Протягивание и упрочнение хвостовиков лопаток газотурбинньк двигателей. М., 1971, с. 218219, рис. 8, 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

| СПОСОБ ИНТЕГРАЦИИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145918C1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| Транспортная система автоматизированной технологической единицы | 1988 |

|

SU1558638A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

I .1

.37 3028

Фие.г

6-& /6 ПОбврнуто i

6-6

I

-21

Хг-г

Фие.5

(PU2.1

Авторы

Даты

1982-01-07—Публикация

1979-01-16—Подача