(5+) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор загрузки | 1979 |

|

SU850349A1 |

| Загрузочное устройство | 1985 |

|

SU1283031A1 |

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Сборочная роторно-конвейерная линия | 1982 |

|

SU1318744A1 |

| Загрузочный ротор | 1988 |

|

SU1599177A1 |

| Устройство для групповой загрузки цилиндрических деталей | 1975 |

|

SU552171A1 |

| Устройство для накопления деталей | 1984 |

|

SU1212754A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1046068A1 |

| Роторный автомат питания | 1982 |

|

SU1077756A2 |

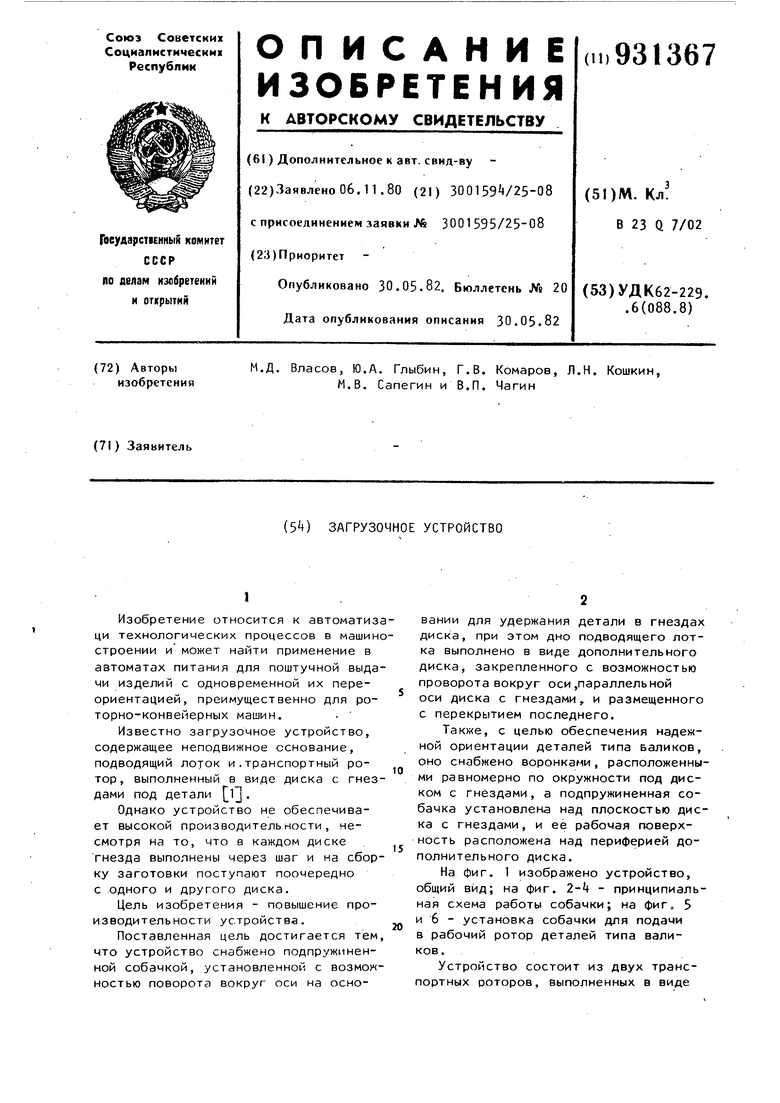

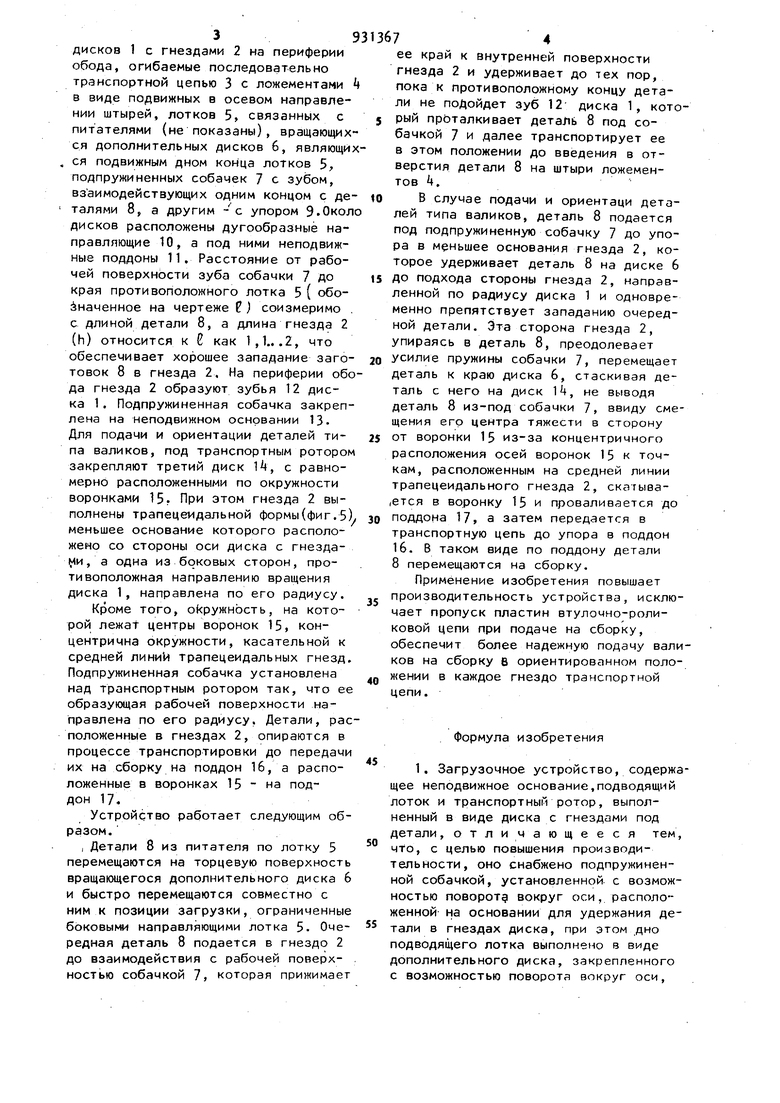

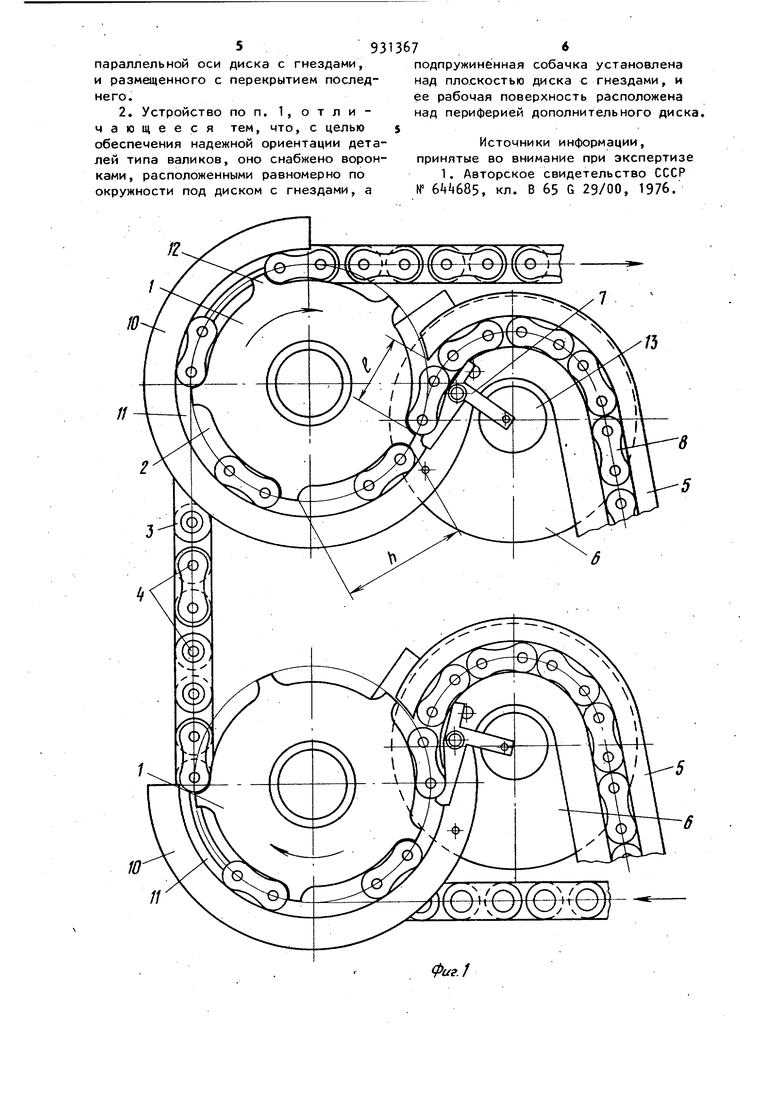

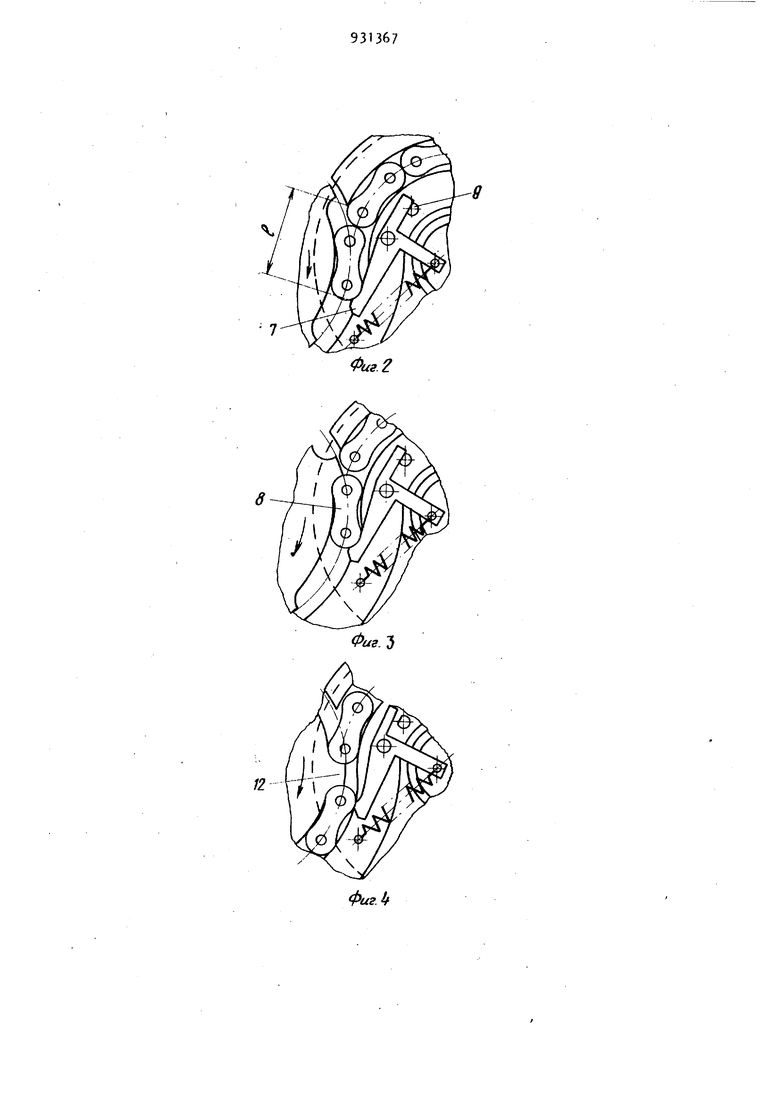

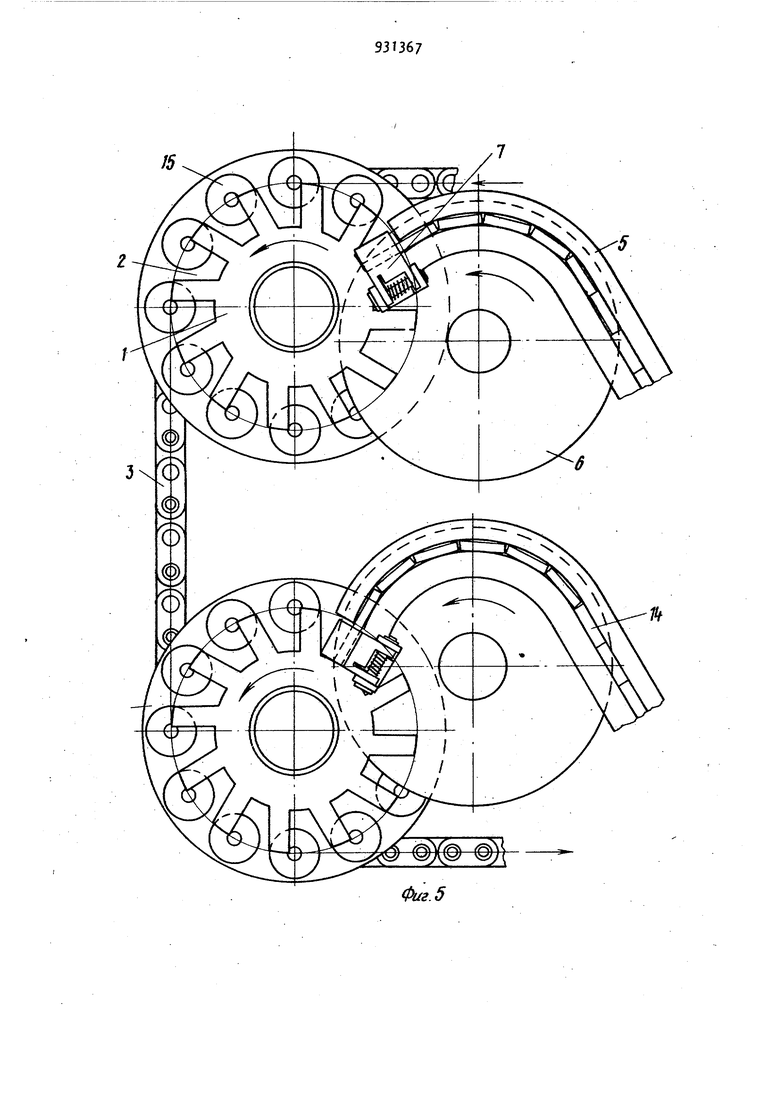

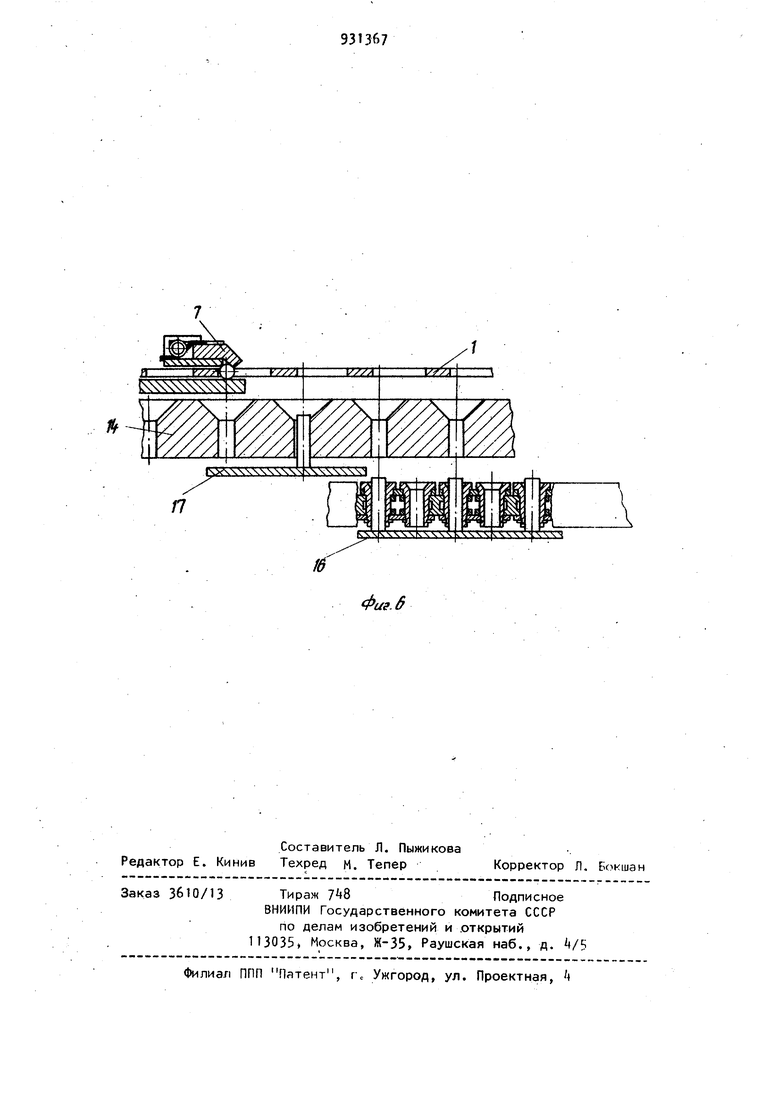

Изобретение относится к автоматиз ци технологических процессов в машин строении и может найти применение в автоматах питания для поштучной выда чи изделий с одновременной их переориентацией, преимущественно для роторно-конвейерных машин. Известно загрузочное устройство, содержащее неподвижное основание, подводящий лоток и.транспортный ротор, выполненный в виде диска с гнез дами под детали l . Однако устройство не обеспечивает высокой производительности, несмотря на то, что в каждом диске гнезда выполнены через шаг и на сбор ку заготовки поступают поочередно с одного и другого диска. Цель изобретения - повышение производительности устройства. Поставленная цель достигается тем что устройство снабжено подпружиненной собачкой, установленной с возмож ностью поворота вокруг оси на основании для удержания детали в гнездах диска, при этом дно подводящего лотка выполнено в виде дополнительного диска, закрепленного с возможностью проворота вокруг оси ,параллель ной оси диска с гнездами,, и размещенного с перекрытием последнего. Также, с целью обеспечения надежной ориентации деталей типа валиков, оно снабжено воронками, расположенными равномерно по окружности под диском с гнездами, а подпружиненная собачка установлена над плоскостью диска с гнездами, и ее рабочая поверхность расположена над периферией дополнительного диска. На фиг. 1 изображено устройство, общий вид; на фиг. - принципиальная схема работы собачки; на фиг. 5 и 6 - установка собачки для подачи в рабочий ротор деталей типа валиков. Устройство состоит из двух транспортных роторов, выполненных в виде дисков 1 с гнездами 2 на периферии обода, огибаемые последовательно транспортной цепью 3 с ложементами в виде подвижных в осевом направлении штырей, лотков 5, связанных с питателями (не показаны), вращающих ся дополнительных дисков 6, являющи ся подвижным дном койца лотков 5, подпружиненных собачек 7 с зубом, взаимодействующих одним концом с де талями 8, а другим -с упором 9.Окол дисков расположены дугообразные направляющие 10, а под ними неподвижные поддоны 11. Расстояние от рабочей поверхности зуба собачки 7 До края противоположного лотка 5 ( обо наменное на чертеже ) соизмеримо с длиной детали 8, а длина гнезда 2 (h) относится к С как 1,1.. .2, что обеспечивает хорошее западание заготовок 8 в гнезда 2, На периферии обо да гнезда 2 образуют зубья 12 диска 1. Подпружиненная собачка закреп лена на неподвижном основании 13. Для подачи и ориентации деталей типа валиков, под транспортным ротором закрепляют третий диск 1A, с равномерно расположенными по окружности воронками 15 При этом гнезда 2 выполнены трапецеидальной формы(фиг.5 меньшее основание которого расположено со стороны оси диска с гнезда и, а одна из боковых сторон, противоположная направлению вращения диска 1, направлена по его радиусу. Кроме того, ойружность, на которой лежат центры воронок 15, концентрична окружности, касательной к средней линий трапецеидальных гнезд Подпружиненная собачка установлена над транспортным ротором так, что ее образующая рабочей поверхности направлена по его радиусу. Детали, ра положенные в гнездах 2, опираются в процессе транспортировки до передачи их на сборку на поддон 16, а расположенные в воронках 15 - на поддон 17« Устройство работает следующим об разом. , Детали 8 из питателя по лотку 5 перемещаются на торцевую поверхност вращающегося дополнительного диска 6 и быстро перемещаются совместно с ним к позиции загрузки, ограниченные боковы 1 направляющими лотка 5. Оче редная деталь 8 подается в гнездо 2 до взаимодействия с рабочей поверхностью собачкой 7, которая прижимае 74 ее край к внутренней поверхности гнезда 2 и удерживает до тех пор, пока к противоположному концу детали не подойдет зуб 12 диска 1, который проталкивает деталь 8 под собачкой 7 и далее транспортирует ее в этом положении до введения в отверстия детали 8 на штыри ложементов . В случае подачи и ориентаци деталей типа валиков, деталь 8 подается под подпружиненную собачку 7 до упора в меньшее основания гнезда 2, которое удерживает деталь 8 на диске 6 до подхода стороны гнезда 2, направленной по радиусу диска 1 и одновременно препятствует западанию очередной детали. Эта сторона гнезда 2, упираясь в деталь 8, преодолевает усилие пружины собачки 7, перемещает деталь к краю диска 6, стаскивая деталь с него на диск , не выводя деталь 8 из-под собачки 7, ввиду смещения его центра тяжести в сторону от воронки 15 из-за концентричного расположения осей воронок 15 к точкам, расположенным на средней линии трапецеидального гнезда 2, скатыеа,ется в воронку 15 и проваливается до поддона 17, а затем передается в транспортную цепь до упора в поддон 16. В таком виде по поддону детали 8 перемещаются на сборку. Применение изобретения повышает производительность устройства, исключает пропуск пластин втулочно-роликовой цепи при подаче на сборку, обеспечит более надежную подачу валиков на сборку в ориентированном положении в каждое гнездо транспортной цепи. Формула изобретения 1. Загрузочное устройство, содержащее неподвижное основание,подводящий лоток и транспортный ротор, выполненный в виде диска с гнездами под детали, отличающееся тем, что, с целью повышения производительности, оно снабжено подпружиненной собачкой, установленной с возможностью повороту вокруг оси, расположенной на основании для удержания детали в гнездах диска, при этом дно подводящего лотка выполнено в виде дополнительного диска, закрепленного с возможностью поворота вокруг оси.

593

параллельной оси диска с гнездами, и размещенного с перекрытием последнего.

3676

подпружиненная собачка установлена над плоскостью диска с гнездами, и ее рабочая поверхность расположена над периферией дополнительного диска,

Источники информации,

принятые во внимание при экспертизе

12

Фиг. 5

Авторы

Даты

1982-05-30—Публикация

1980-11-06—Подача