О

15

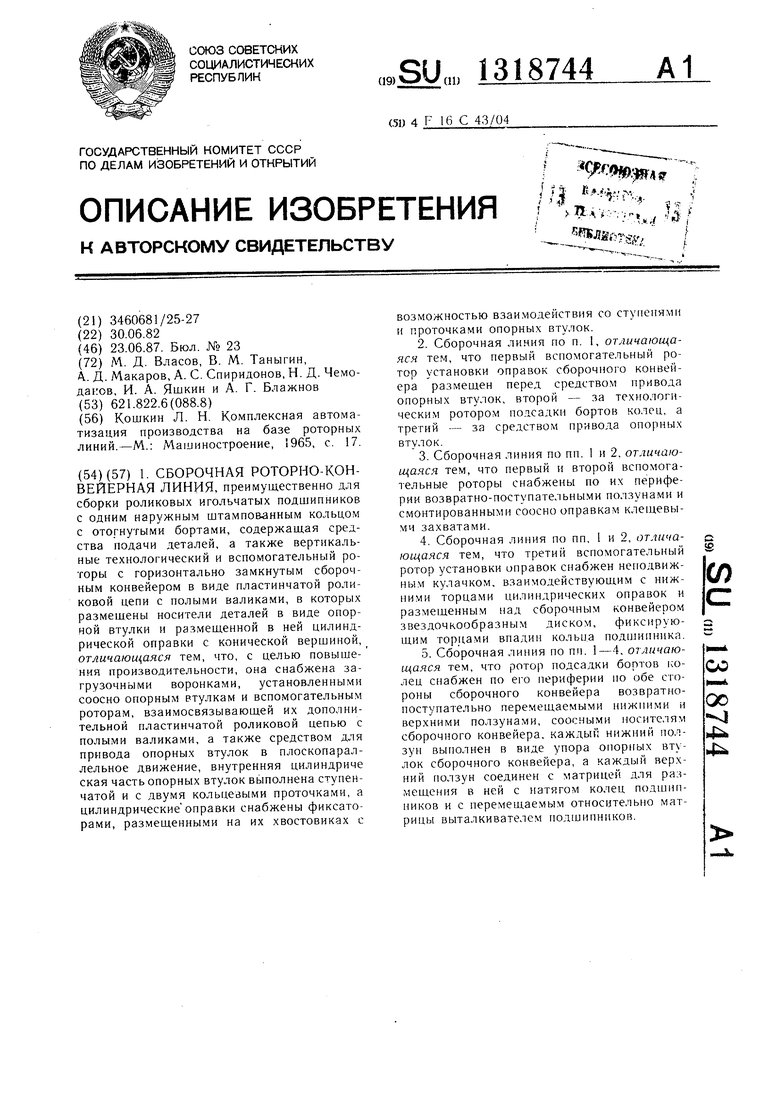

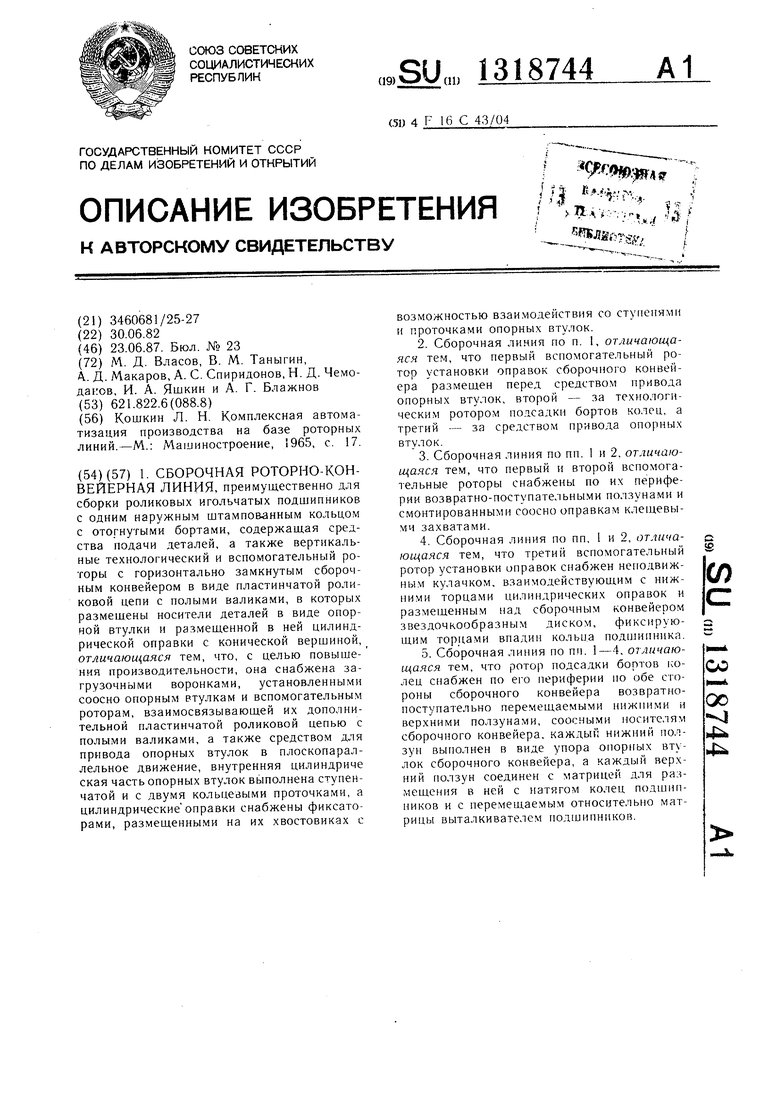

Изобретение относится к машиностроению, а именно к устройствам для сборки игольчатых бессепараторных роликоподшипников.

Целью изобретения является повышение производительности сборки радиальных игольчатых бессепараторных подшипников с одним наружным штампованным кольцом.

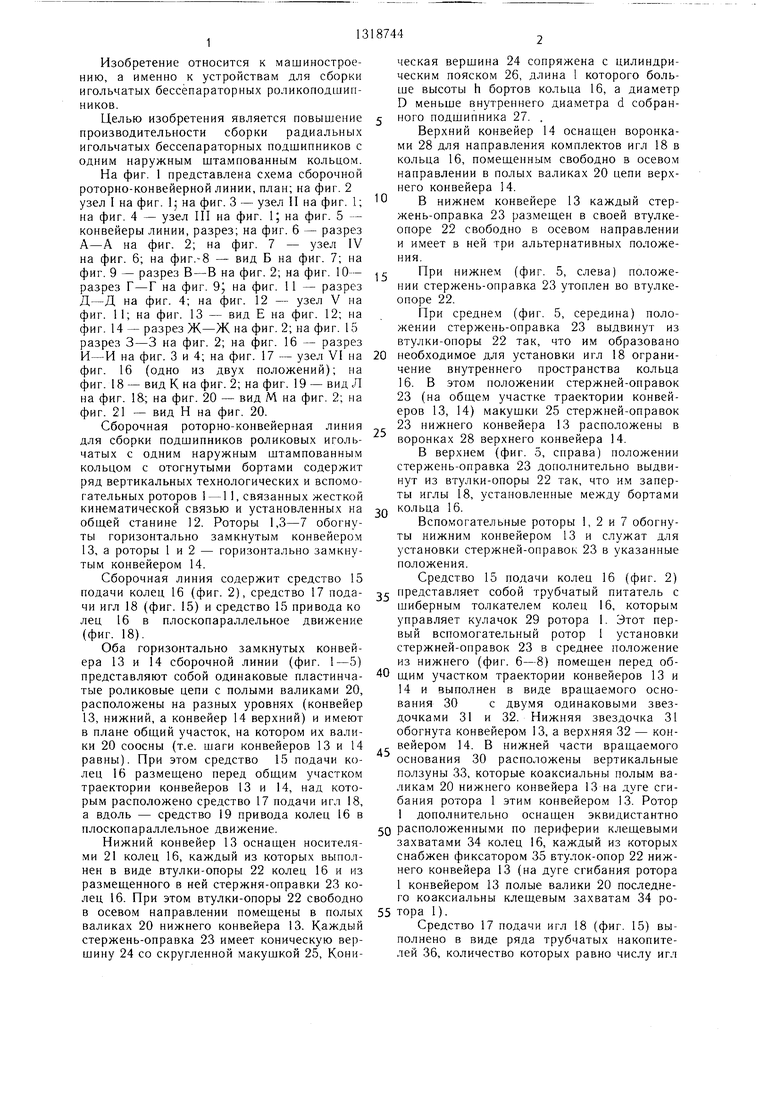

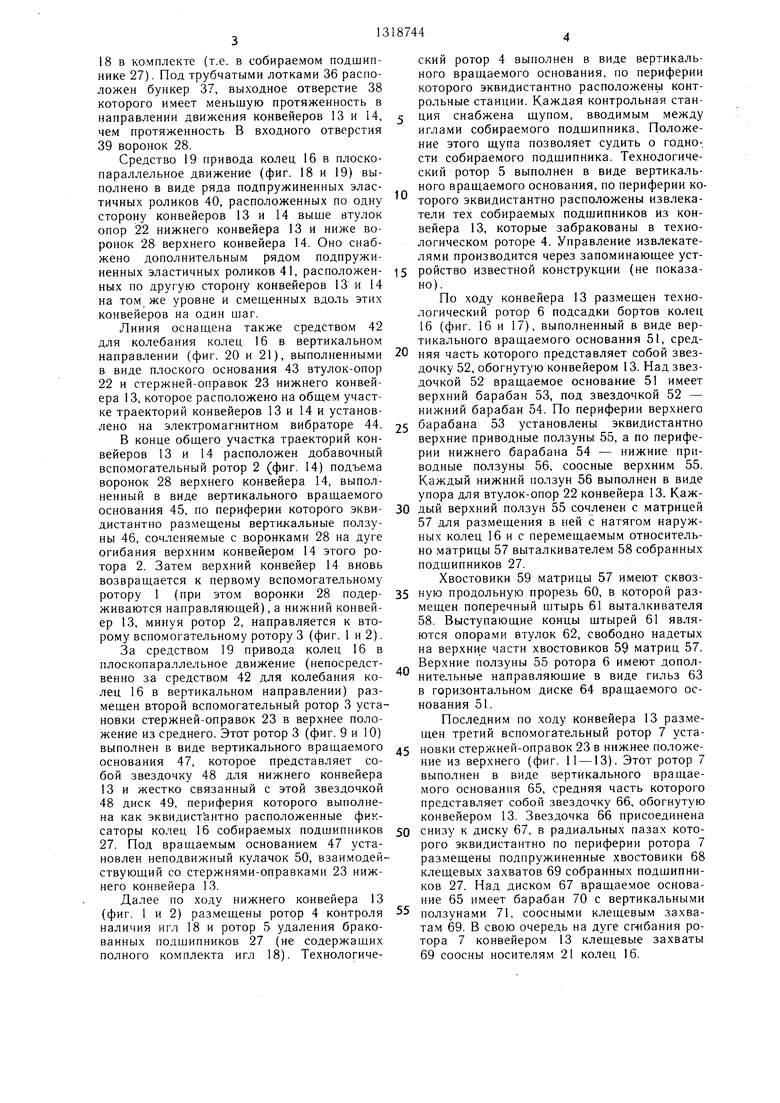

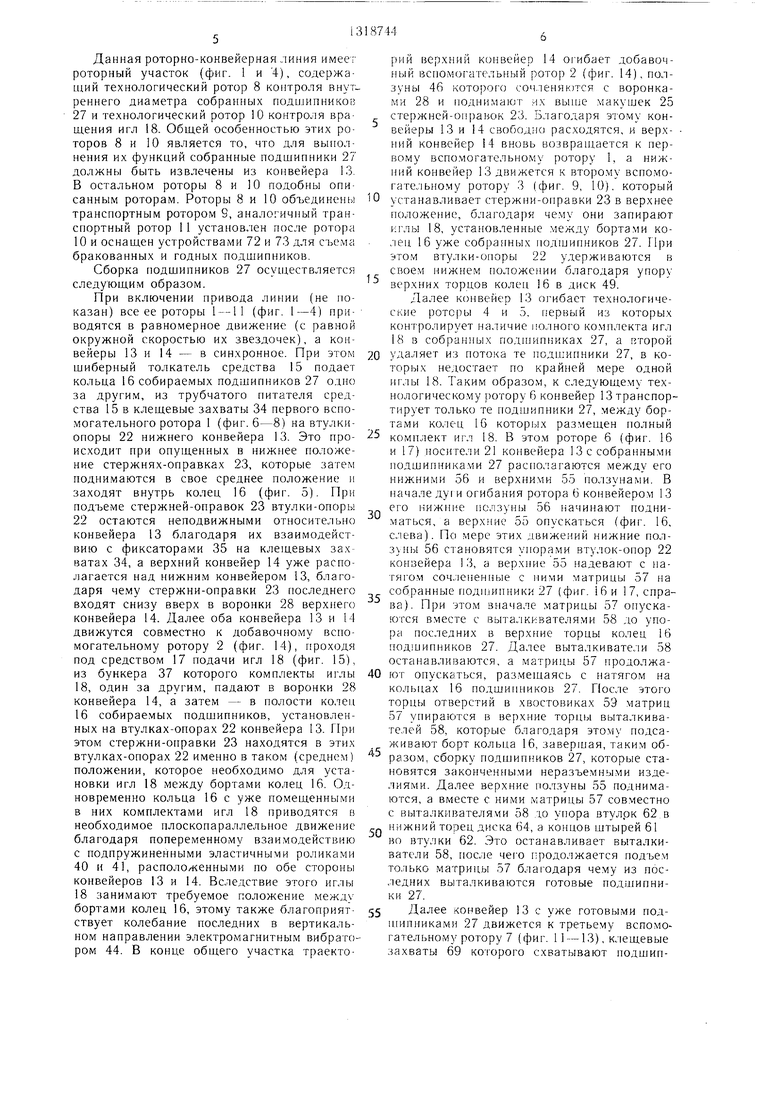

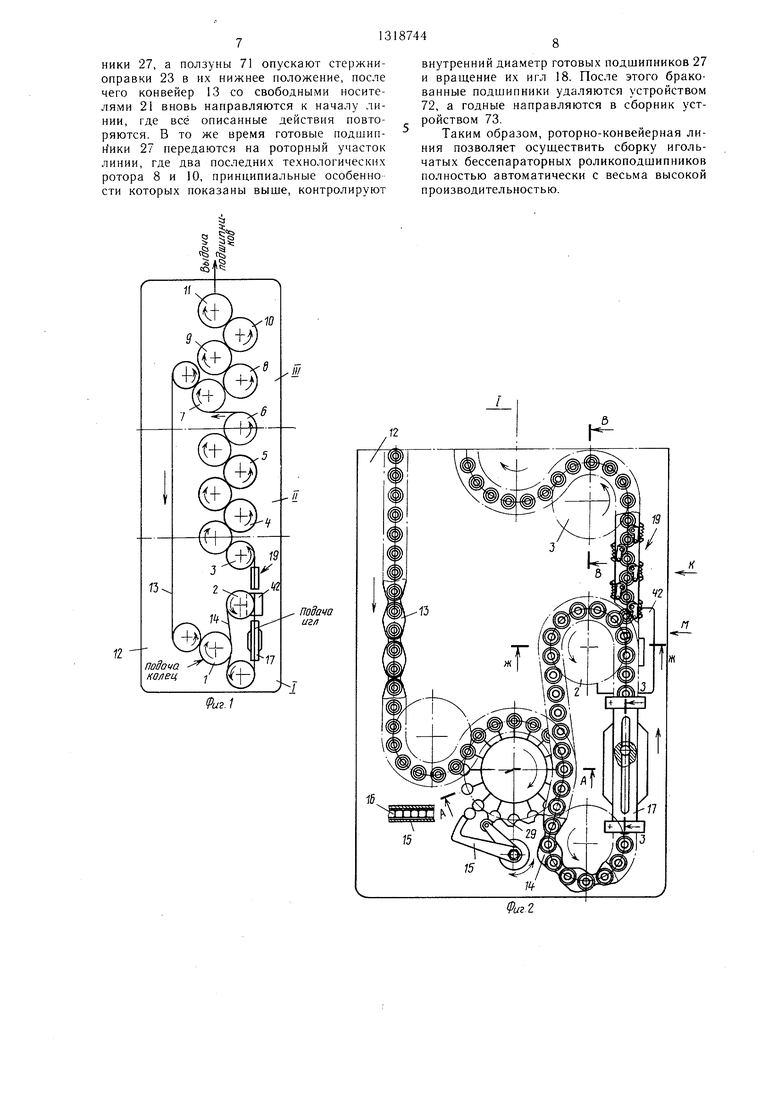

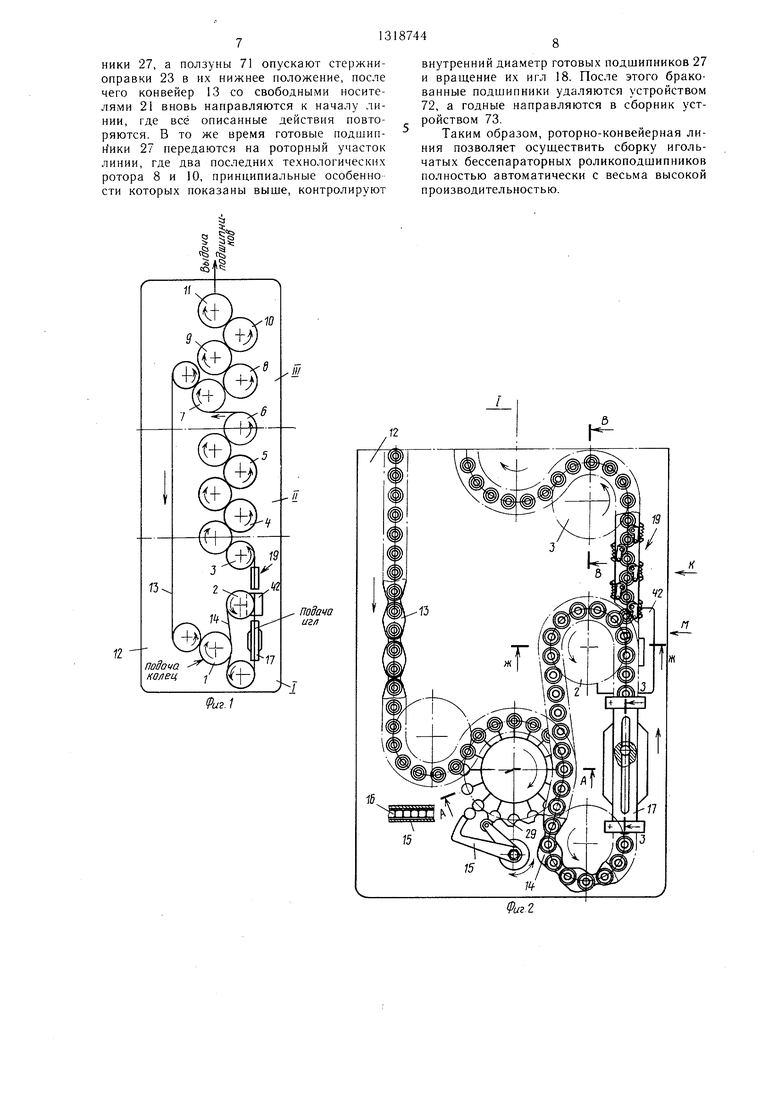

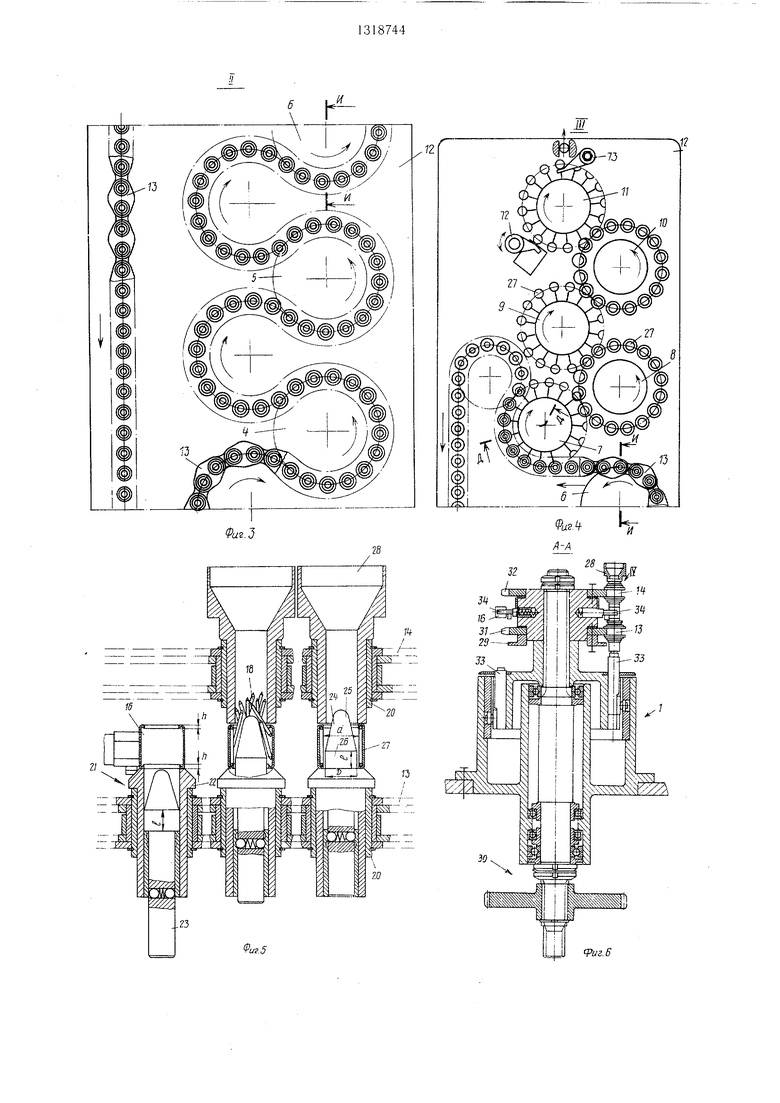

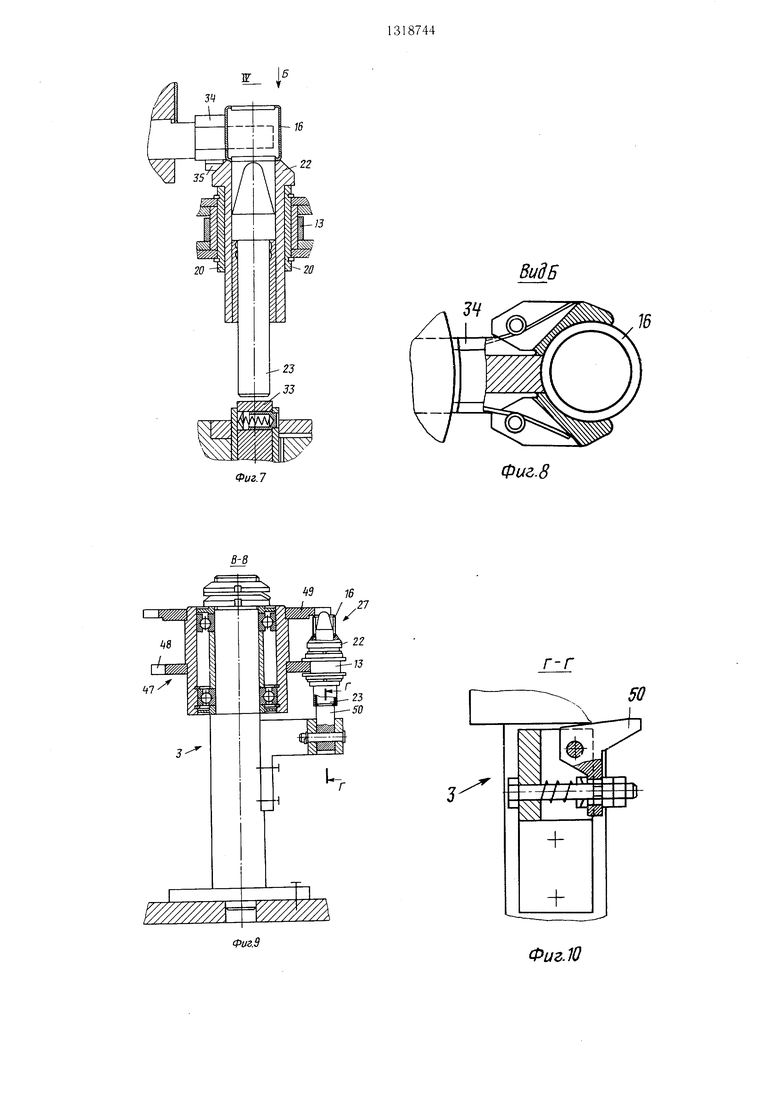

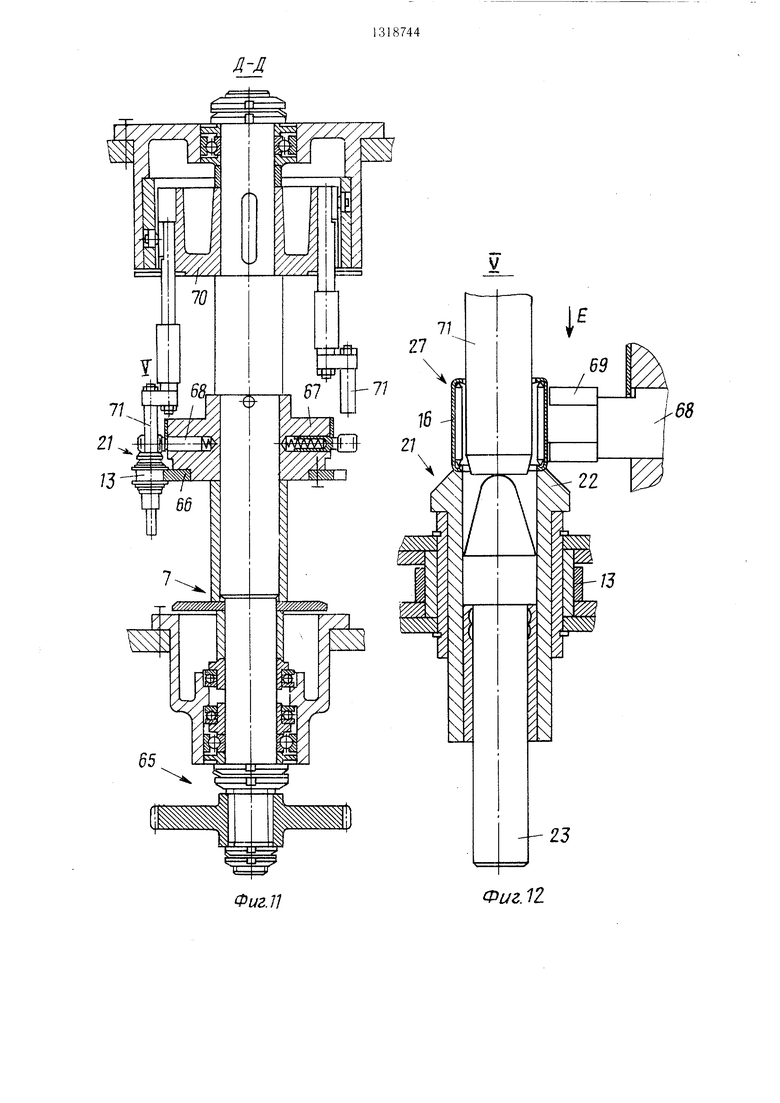

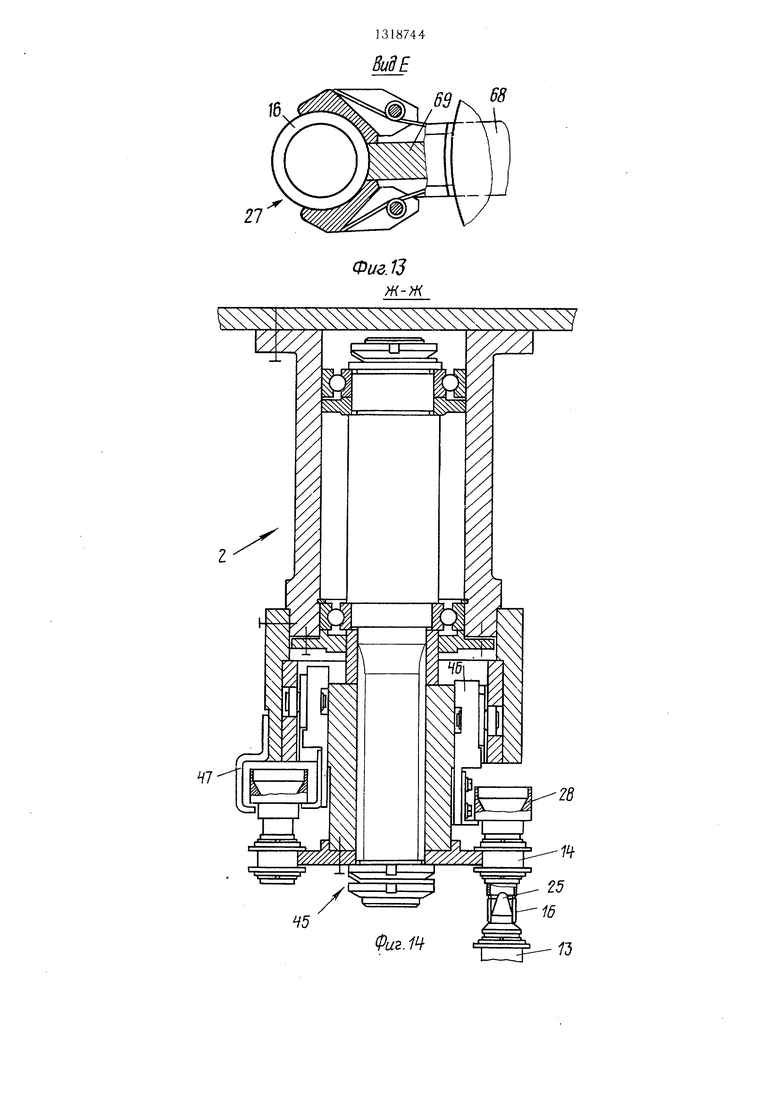

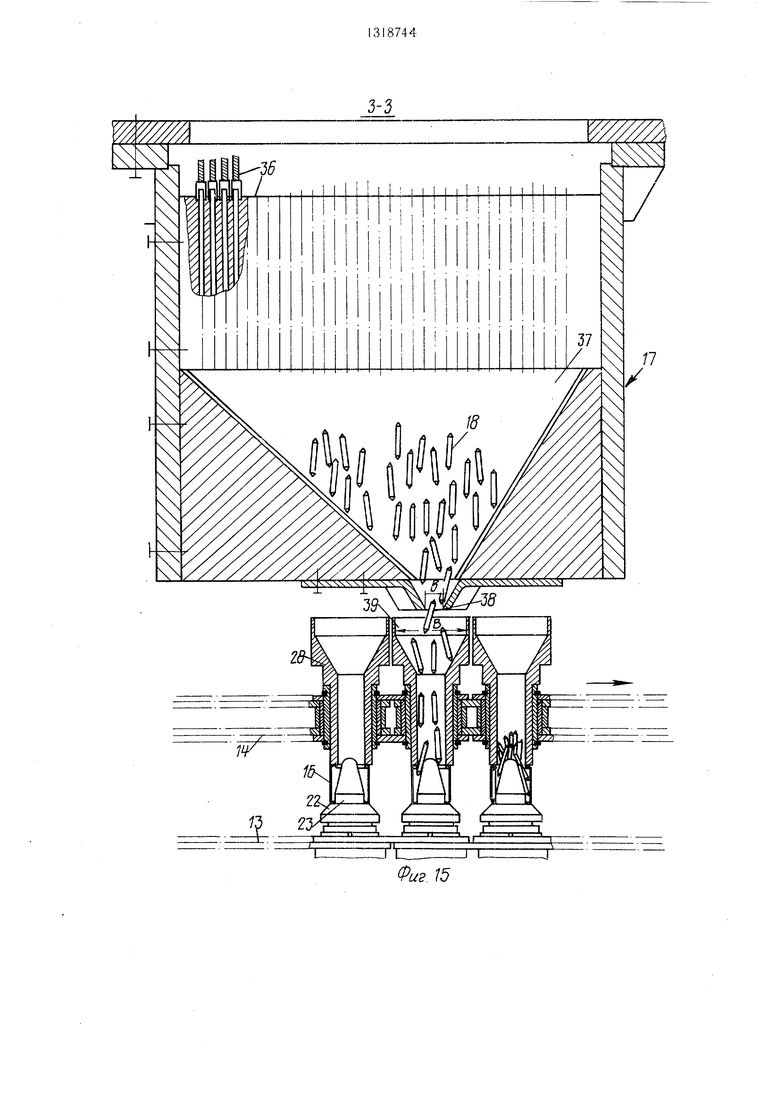

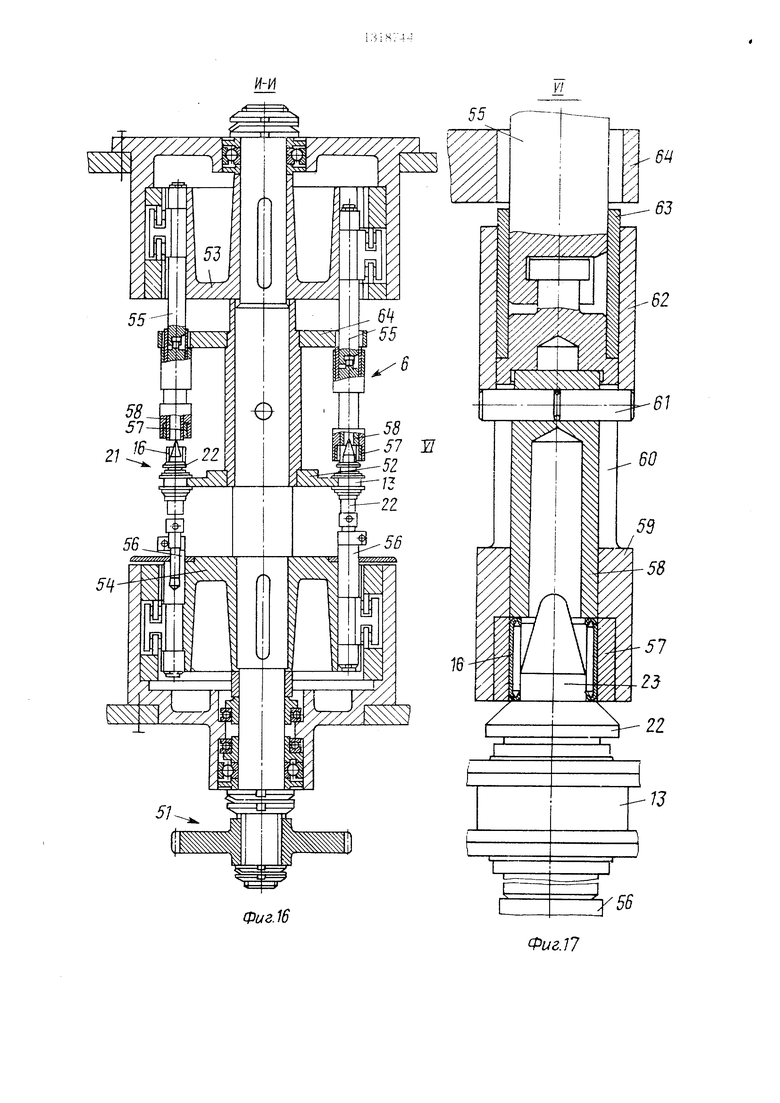

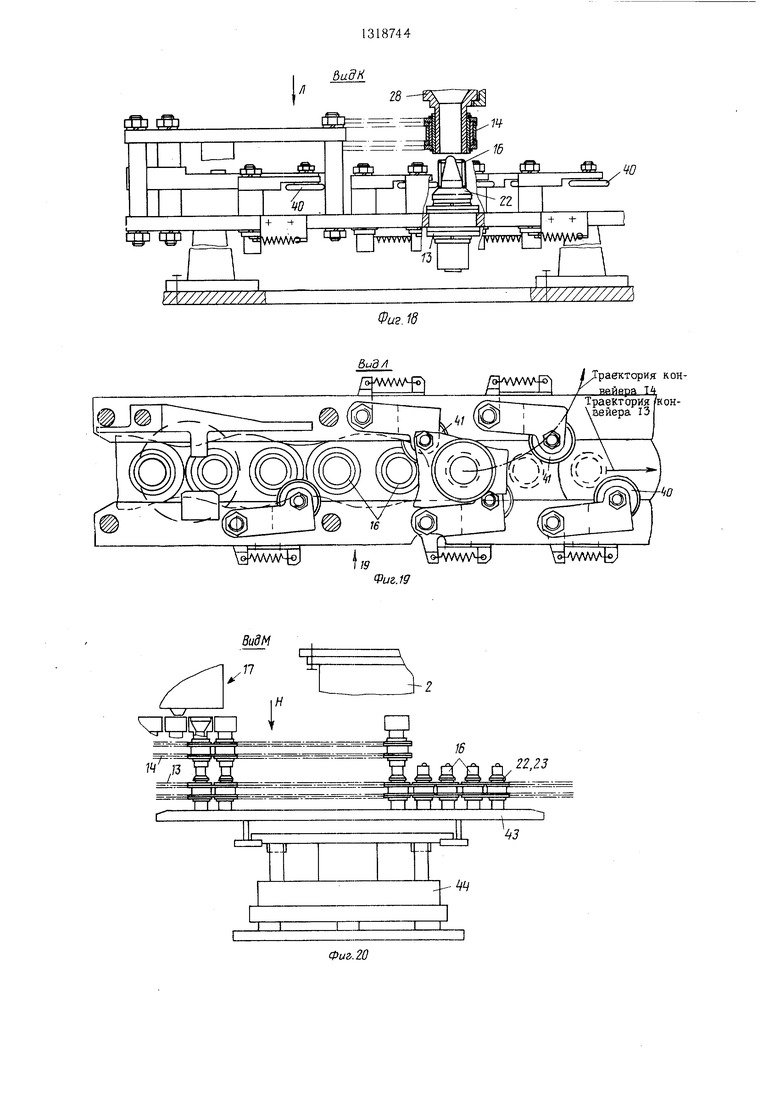

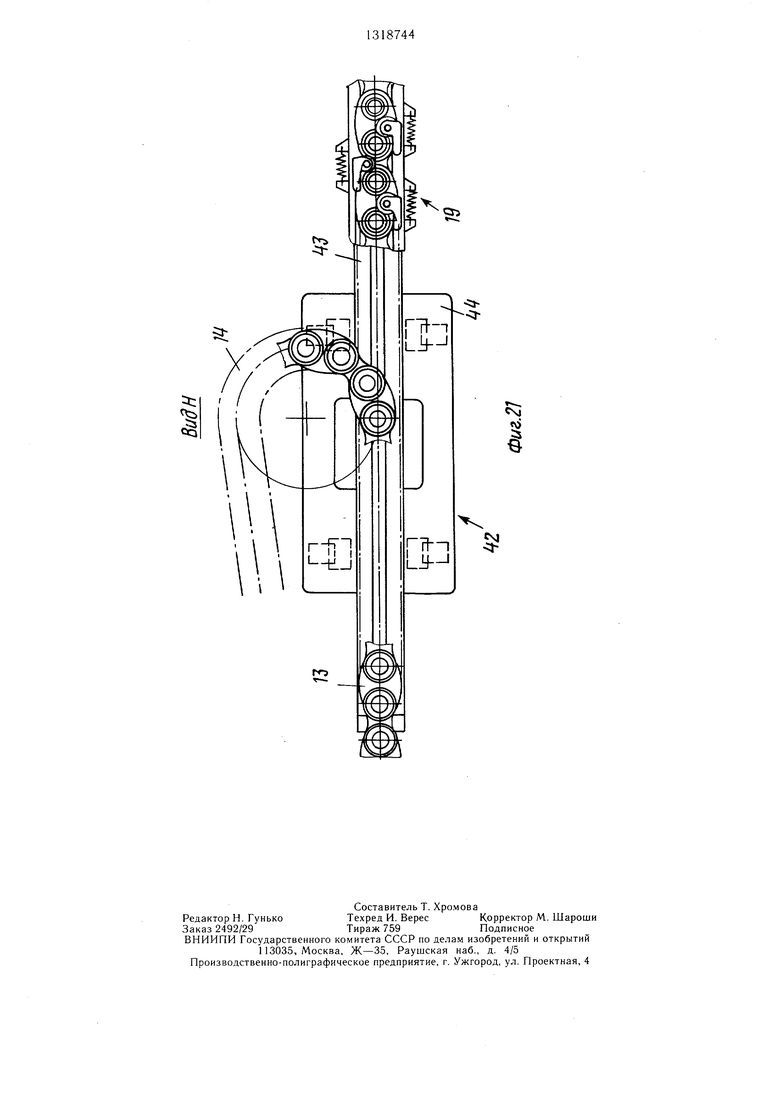

На фиг. 1 представлена схема сборочной роторно-конвейерной линии, план; на фиг. 2 узел I на фиг. Ц на фиг. 3 - узел II на фиг. 1; на фиг. 4 - узел III на фиг. 1; на фиг. 5 - конвейеры линии, разрез; на фиг. 6 - разрез А-А на фиг. 2; на фиг. 7 - узел IV на фиг. 6; на фиг.-8 - вид Б на фиг. 7; на фиг. 9 - разрез В-В на фиг. 2; на фиг. 10- разрез Г-Г на фиг. 9; на фиг. 11 - разрез Д-Д на фиг. 4; на фиг. 12 - узел V на фиг. 1 1; на фиг. 13 - вид Е на фиг. 12; на фиг. 14 - разрез Ж-Ж на фиг. 2; на фиг. 15 разрез 3-3 на фиг. 2; на фиг. 16 - разрез И-И на фиг. 3 и 4; на фиг. 17 - узел VI на фиг. 16 (одно из двух положений); на фиг. 18 - вид К на фиг. 2; на фиг. 19 - вид Л на фиг. 18.; на фиг. 20 - вид М на фиг. 2; на фиг. 21 - вид Н на фиг. 20.

Сборочная роторно-конвейерная линия для сборки подшипников роликовых игольчатых с одним наружным штампованным кольцом с отогнутыми бортами содержит ряд вертикальных технологических и вспомогательных роторов 1 - 11,связанных жесткой кинематической связью и установленных на обш,ей станине 12. Роторы 1,3-7 обогнуты горизонтально замкнутым конвейером 13, а роторы 1 и 2 - горизонтально замкнутым конвейером 14.

Сборочная линия содержит средство 15

ческая вершина 24 сопряжена с цилиндрическим пояском 26, длина 1 которого больше высоты h бортов кольца 16, а диаметр D меньше внутреннего диаметра d собранного подшипника 27. .

Верхний конвейер 14 оснаш.ен воронками 28 для направления комплектов игл 18 в кольца 16, помешенным свободно в осевом направлении в полых валиках 20 цепи верхнего конвейера 14.

В нижнем конвейере 13 каждый стержень-оправка 23 размещен в своей втулке- опоре 22 свободно в осевом направлении и имеет в ней три альтернативных положения.

При нижнем (фиг. 5, слева) положении стержень-оправка 23 утоплен во втулке- опоре 22.

При среднем (фиг. 5, середина) положении стержень-оправка 23 выдвинут из втулки-опоры 22 так, что им образовано 20 необходимое для установки игл 18 ограничение внутреннего пространства кольца 16. В этом положении стержней-оправок 23 (на обшем участке траектории конвейеров 13, 14) макушки 25 стержней-оправок 23 нижнего конвейера 13 расположены в воронках 28 верхнего конвейера 14.

В верхнем (фиг. 5, справа) положении стержень-оправка 23 дополнительно выдвинут из втулки-опоры 22 так, что и.м заперты иглы 18, установленные между бортами кольца 16.

Вспомогательные роторы 1, 2 и 7 обогнуты нижним конвейером 13 и служат для установки стержней-оправок 23 в указанные положения.

Средство 15 подачи колец 16 (фиг. 2)

30

подачи колец 16 (фиг. 2), средство 17 пода- 35 представляет собой трубчатый питатель с

чи игл 18 (фиг. 15) и средство 15 привода ко лец 16 в плоскопараллельное движение (фиг. 18).

Оба горизонтально замкнутых конвейера 13 и 14 сборочной линии (фиг. 1-5) представляют собой одинаковые пластинчатые роликовые цепи с полыми валиками 20, расположены на разных уровнях (конвейер 13, нижний, а конвейер 14 верхний) и имеют в плане общий участок, на котором их валики 20 соосны (т.е. шаги конвейеров 13 и 14 равны). При этом средство 15 подачи колец 16 размещено перед общим участком траектории конвейеров 13 и 14, над которым расположено средство 17 подачи игл 18, а вдоль - средство 19 привода колец 16 в плоскопараллельное движение.

Нижний конвейер 13 оснащен носителями 21 колец 16, каждый из которых выполнен в виде втулки-опоры 22 колец 16 и из размещенного в ней стержня-оправки 23 колец 16. При этом втулки-опоры 22 свободно в осевом направлении помещены в полых валиках 20 нижнего конвейера 13. Каждый стержень-оправка 23 имеет коническую вершину 24 со скругленной макушкой 25, Кони40

45

шиберным толкателем колец 16, которым управляет кулачок 29 ротора 1. Этот первый вспомогательный ротор 1 установки стержней-оправок 23 в среднее положение из (фиг. 6-8) помешен перед общим участком траектории конвейеров 13 и 14 и выполнен в виде вращаемого основания 30 с двумя одинаковыми звездочками 31 и 32. Нижняя звездочка 31 обогнута конвейером 13, а верхняя 32 - конвейером 14. В нижней части вращаемого основания 30 расположены вертикальные ползуны 33, которые коаксиальны полым валикам 20 нижнего конвейера 13 на дуге сгибания ротора 1 этим конвейером 13. Ротор 1 дополнительно оснащен эквидистантно

50 расположенными по периферии клещевыми захватами 34 колец 16, каждый из которых снабжен фиксатором 35 втулок-опор 22 нижнего конвейера 13 (на дуге сгибания ротора 1 конвейером 13 полые валики 20 последнего коаксиальны клещевым захватам 34 ро55 тора 1).

Средство 17 подачи игл 18 (фиг. 15) выполнено в виде ряда трубчатых накопителей 36, количество которых равно числу игл

О

5

ческая вершина 24 сопряжена с цилиндрическим пояском 26, длина 1 которого больше высоты h бортов кольца 16, а диаметр D меньше внутреннего диаметра d собранного подшипника 27. .

Верхний конвейер 14 оснаш.ен воронками 28 для направления комплектов игл 18 в кольца 16, помешенным свободно в осевом направлении в полых валиках 20 цепи верхнего конвейера 14.

В нижнем конвейере 13 каждый стержень-оправка 23 размещен в своей втулке- опоре 22 свободно в осевом направлении и имеет в ней три альтернативных положения.

При нижнем (фиг. 5, слева) положении стержень-оправка 23 утоплен во втулке- опоре 22.

При среднем (фиг. 5, середина) положении стержень-оправка 23 выдвинут из втулки-опоры 22 так, что им образовано 0 необходимое для установки игл 18 ограничение внутреннего пространства кольца 16. В этом положении стержней-оправок 23 (на обшем участке траектории конвейеров 13, 14) макушки 25 стержней-оправок 23 нижнего конвейера 13 расположены в воронках 28 верхнего конвейера 14.

В верхнем (фиг. 5, справа) положении стержень-оправка 23 дополнительно выдвинут из втулки-опоры 22 так, что и.м заперты иглы 18, установленные между бортами кольца 16.

Вспомогательные роторы 1, 2 и 7 обогнуты нижним конвейером 13 и служат для установки стержней-оправок 23 в указанные положения.

Средство 15 подачи колец 16 (фиг. 2)

0

35 представляет собой трубчатый питатель с

40

45

шиберным толкателем колец 16, которым управляет кулачок 29 ротора 1. Этот первый вспомогательный ротор 1 установки стержней-оправок 23 в среднее положение из (фиг. 6-8) помешен перед общим участком траектории конвейеров 13 и 14 и выполнен в виде вращаемого основания 30 с двумя одинаковыми звездочками 31 и 32. Нижняя звездочка 31 обогнута конвейером 13, а верхняя 32 - конвейером 14. В нижней части вращаемого основания 30 расположены вертикальные ползуны 33, которые коаксиальны полым валикам 20 нижнего конвейера 13 на дуге сгибания ротора 1 этим конвейером 13. Ротор 1 дополнительно оснащен эквидистантно

50 расположенными по периферии клещевыми захватами 34 колец 16, каждый из которых снабжен фиксатором 35 втулок-опор 22 нижнего конвейера 13 (на дуге сгибания ротора 1 конвейером 13 полые валики 20 последнего коаксиальны клещевым захватам 34 ро55 тора 1).

Средство 17 подачи игл 18 (фиг. 15) выполнено в виде ряда трубчатых накопителей 36, количество которых равно числу игл

18 в комплекте (т.е. в собираемом подшипнике 27). Под трубчатыми лотками 36 расположен бункер 37, выходное отверстие 38 которого имеет меньшую протяженность в направлении движения конвейеров 13 и 14, чем протяженность В входного отверстия 39 воронок 28.

Средство 19 привода колец 16 в плоскопараллельное движение (фиг. 18 и 19) выполнено в виде ряда подпружиненных эластичных роликов 40, расположенных по одну сторону конвейеров 13 и 14 выше втулок опор 22 нижнего конвейера 13 и ниже воронок 28 верхнего конвейера 14. Оно снабжено дополнительным рядом подпружиненных эластичных роликов 41, расположенных по другую сторону конвейеров 13 и 14 на том же уровне и смеш.енных вдоль этих конвейеров на один шаг.

Линия оснащена также средством 42 для колебания колец 16 в вертикальном направлении (фиг. 20 и 21), выполненными в виде плоского основания 43 втулок-опор 22 и стержней-оправок 23 нижнего конвейера 13, которое расположено на общем участке траекторий конвейеров 13 и 14 и установлено на электромагнитном вибраторе 44.

В конце общего участка траекторий конвейеров 13 и 14 расположен добавочный вспомогательный ротор 2 (фиг. 14) подъема воронок 28 верхнего конвейера 14, выполненный в виде вертикального вращаемого основания 45, по периферии которого эквидистантно размещены вертикальные ползуны 46, сочленяемые с воронками 28 на дуге огибания верхним конвейером 14 этого ротора 2. Затем верхний конвейер 14 вновь возвращается к первому вспомогательному ротору 1 (при этом воронки 28 подер- живаются направляющей), а нижний конвейер 13, минуя ротор 2, направляется к второму вспомогательному ротору 3 (фиг. 1 и 2).

За средством 19 привода колец 16 в плоскопараллельное движение (непосредственно за средством 42 для колебания колец 16 в вертикальном направлении) размещен второй вспомогательный ротор 3 установки стержней-оправок 23 в верхнее положение из среднего. Этот ротор 3 (фиг. 9 и 10) выполнен в виде вертикального вращаемого основания 47, которое представляет собой звездочку 48 для нижнего конвейера 13 и жестко связанный с этой звездочкой 48 диск 49, периферия которого выполнена как эквидист антно расположенные фнк- саторы колец 16 собираемых подшипников 27. Под вращаемым основанием 47 установлен неподвижный кулачок 50, взаимодействующий со стержнями-оправками 23 нижнего конвейера 13.

Далее по ходу нижнего конвейера 13 (фиг. 1 и 2) размещены ротор 4 контроля наличия игл 18 и ротор 5 удаления бракованных подшипников 27 (не содержащих полного комплекта игл 18). Технологический ротор 4 выполнен в виде вертикального вращаемого основания, по периферии которого эквидистантно расположень контрольные станции. Каждая контрольная станция снабжена щупом, вводимым между иглами собираемого подщипника. Положение этого щупа позволяет судить о годно-, сти собираемого подщипника. Технологический ротор 5 выполнен в виде вертикального вращаемого основания, по периферии ко- торого эквидистантно расположены извлека- тели тех собираемых подшипников из конвейера 13, которые забракованы в технологическом роторе 4. Управление извлекате- лями производится через запоминающее уст5 ройство известной конструкции (не показано).

По ходу конвейера 13 размещен технологический ротор 6 подсадки бортов колец 16 (фиг. 16 и 17), выполненный в виде вертикального вращаемого основания 51, сред0 няя часть которого представляет собой звездочку 52, обогнутую конвейером 13. Над звездочкой 52 вращаемое основание 51 имеет верхний барабан 53, под звездочкой 52 - нижний барабан 54. По периферии верхнего

5 барабана 53 установлены эквидистантно верхние приводные ползуны 55, а по периферии нижнего барабана 54 - нижние приводные ползуны 56, соосные верхним 55. Каждый нижний ползун 56 выполнен в виде упора для втулок-опор 22 конвейера 13. Каж0 дый верхний ползун 55 сочленен с матрицей 57 для размещения в ней с натягом наружных колец 16 и с перемещаемым относительно матрицы 57 выталкивателем 58 собранных подшипников 27.

Хвостовики 59 матрицы 57 имеют сквоз5 ную продольную прорезь 60, в которой размещен поперечный штырь 61 выталкивателя 58. Выступающие концы штырей 61 являются опорами втулок 62, свободно надетых на верхние части хвостовиков 59 матриц 57. Верхние ползуны 55 ротора 6 имеют допол- ните.тьные направляющие в виде гильз 63 в горизонтальном диске 64 вращаемого основания 51.

Последним по .ходу конвейера 13 размещен третий вспомогательный ротор 7 уста5 новки стерл ней-оправок 23 в нижнее положение из верхнего (фиг. 11 -13). Этот ротор 7 выполнен в виде вертикального вращаемого основания 65, средняя часть которого представляет собой звездочку 66, обогнутую конвейером 13. Звезд,очка 66 присоединена

0 снизу к диску 67, в радиальных пазах которого эквидистантно по периферии ротора 7 размещены подпружиненные хвостовики 68 клещевых захватов 69 собранных подщипни- ков 27. Над диском 67 вращаемое основание 65 имеет барабан 70 с вертикальными

5 ползунами 71, соосными клещевым захватам 69. В свою очередь на дуге сг-ибания ротора 7 конвейером 13 клещевые захваты 69 соосны носителям 21 колец 16.

0

Данная роторно-конвейерная линия имеет роторный участок (фиг. 1 и 4), содержащий технологический ротор 8 контроля внутреннего диаметра собранных подшипников 27 и технологический ротор 10 контроля вращения игл 18. Общей особенностью этих роторов 8 и 10 является то, что для выполнения их функций собранные нодшипники 27 должны быть извлечены из конвейера 13 В остальном роторы 8 и 10 подобны описанным роторам. Роторы 8 и 10 объединены транспортным ротором S, аналогичный транспортный ротор 11 установлен после ротора 10 и оснащен устройствами 72 и 73 для съема бракованных и годных подшипников.

Сборка подщипников 27 осуществляется следующим образом.

При включении привода линии (не показан) все ее роторы 1 - II (фиг. 1-4) приводятся в равномерное движение (с равной окружной скоростью их звездочек), а конвейеры 13 и 14 - в син.хронное. При этом щиберный толкатель средства 15 подает кольца 16 собираемых подшипников 27 одно за другим, из трубчатого питателя средства 15 в клещевые захваты 34 первого вспомогательного ротора 1 (фиг. 6-8) на втулки- опоры 22 нижнего конвейера 13. Это происходит при опушенных в нижнее положение стержнях-оправках 23, которые затем поднимаются в свое среднее положение и заходят внутрь колец 16 (фиг. 5). При подъеме стержней-оправок 23 втулки-опоры 22 остаются неподвижными относительно конвейера 13 благодаря их взаимодействию с фиксаторами 35 на клещевых захватах 34, а верхний конвейер 14 уже располагается над нижним конвейером 13, благодаря чему стержни-оправки 23 последнего входят снизу вверх в воронки 28 верхнего конвейера 14. Далее оба конвейера 13 и 14 движутся совместно к добавочному вспомогательному ротору 2 (фиг. 14), проходя под средством 17 подачи игл 18 (фиг. 15), из бункера 37 которого комплекты иглы 18, один за другим, падают в воронки 28 конвейера 14, а затем - в полости колец 16 собираемых подщипников, установленных на втулках-опорах 22 конвейера 13. При этом стержни-онравки 23 находятся в этих втулках-опорах 22 именно в таком (среднем) положении, которое необходимо для установки игл 18 между бортами колец 16. Одновременно кольца 16 с уже помещенными в них комплектами игл 18 приводятся в необходимое плоскопараллельное движение благодаря попеременному взаимодействию с подпружиненными эластичными роликами 40 и 41, расположенными по обе стороны конвейеров 13 и 14. Вследствие этого иглы 18 занимают требуемое положение между бортами колец 16, этому также благоприят- ствует колебание последних в вертикальном направлении электромагнитным вибратором 44. В конце общего участка траекто

5

5

0 5

0

5

0

5

0

рий верхний конвейер 14 огибает добавочный вспомогательный ротор 2 (фиг. 14), ползуны 46 которого сочленяются с воронками 28 и поднимают их вьпие макущек 25 стержней-оправок 23. Благодаря этому конвейеры 13 и 4 свободмс) расходятся, и верх- НИИ конвейер 14 вновь возврапдается к первому вспо.могательному ротору 1, а ниж- пий конвейер 13 движется к второ.му вспо.могательному ротору 3 (фиг. 9, 10). который устанавливает стержни-оправки 23 в верхнее положение, благодари чему они запирают иглы 18, установленные между бортами колец 16 уже собранных подщипников 27. При это.м втулки-опоры 22 удерживаются в свое.м нижнем положении благодаря упору верхних торцов колец 16 в диск 49.

Далее конвейер 13 огибает технологические роторы 4 и 5. первый из которых контролирует наличие полного комплекта игл 18 в собранных подшипниках 27, а второй удаляет из потока те подп.-ипники 27, в которых недостает по крайней мере одной иглы 18. Таким образом, к следующему технологическому ротору 6 конвейер 13 транспортирует только те подшипники 27, между бортами колец 16 которых размещен полный комплект игл 18. В это.м роторе 6 (фиг. 16 и 17) носители 21 конвейера 13 с собранными подшипниками 27 располагаются между его нижними 56 и верхними 55 ползунами. В начале дуг и огибания ротора 6 конвейером 13 его нижп1 е 1 олзупы 56 начинают подниматься, а верхние 55 опускаться (фиг. 16, слева). По мере этих движений нижние ползуны 56 становятся упорами втулок-опор 22 конвейера 13, а верхние 55 надевают с па- тягом соч.;1епенпые с ними матрицы 57 на собранные подшипники 27 (фиг. 16 и 17, справа). При этом вначале матрицы 57 опускаются вместе с выталкивателями 58 до упора последних в верхние торцы колец 16 ПОД1ЦИПНИКОВ 27. Далее выталкиватели 58 останавливаются, а матри1;ы 57 продолжают опускаться, раз.мещаясь с натягом на кольцах 16 подшипников 27. После этого торцы отверстий в хвостовиках 59 матриц 57 упираются в верхние торцы выталкивателей 58, которые благодаря этому подсаживают борт кольца 16, завершая, таким образом, сборку подщипников 27, которые становятся законченными неразъемными изделиями. Далее верхние ползуны 55 поднимаются, а вместе с ними матрицы 57 совместно с выталкивателями 58 ,го упора втулрк 62 в нижний торец диска 64, а концов штырей 61 во втулки 62. Это останавливает выталкиватели 58, после чег О продолжается подъем только матрицы 57 благодаря чему из последних выталкиваются готовые подшипники 27.

Далее конвейер 13 с уже готовыми под- 1пипниками 27 дншжется к третьему вспомогательному ротору 7 (фиг. 11 -13), клещевые захваты 69 которого схватывают подшипНИКИ 27, а ползуны 71 опускают стержни- оправки 23 в их нижнее положение, после чего конвейер 13 со свободными носителями 21 вновь направляются к началу линии, где все описанные действия повторяются. В то же время готовые подшип- linvM 27 передаются на роторный участок линии, где два последних технологических ротора 8 и 10, принципиальные особенно сти которых показаны выше, контролируют

внутренний диаметр готовых подшипников 27 и врашение их игл 18. После этого бракованные подшипники удаляются устройством 72, а годные направляются в сборник устройством 73.

Таким образом, роторно-конвейерная линия позволяет осуш,ествить сборку игольчатых бессепараторных роликоподшипников полностью автоматически с весьма высокой производительностью.

Подача игл

Ipai.l

Риг2

Ж

Риг.Б

ВидБ

ФигЛ

Фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Машина для сборки клапанов аэрозольных упаковок | 1974 |

|

SU638019A1 |

| Ротор сборки | 1980 |

|

SU904968A1 |

| Ротор ориентации втулок при сборке внутренних звеньев цепи | 1978 |

|

SU764823A1 |

| Устройство для передачи заготовок из штампа в носители конвейера | 1972 |

|

SU492334A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1449356A1 |

| Устройство для контроля веса | 1985 |

|

SU1282923A1 |

| Многопоточная рабочая машина непрерывного действия | 1977 |

|

SU732147A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1532300A1 |

| Роторно-конвейерная машина | 1978 |

|

SU818811A1 |

I

г

tA-23 50

U

г-г

25

Фиг.11

Фиг. 1Z

1318744

8идЕ

Фиг. 13

т-т

45

Фиг.1

Фиг. 16

Фиг.Л

r i:

Фи. 18

Вид/1

раектория конROHВидМ

1

Фи&.20

:t:

QQ

| Кошкин Л | |||

| Н | |||

| Комплексная автоматизация производства на базе роторных линий.-М.: Машиностроение, 965, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-06-23—Публикация

1982-06-30—Подача