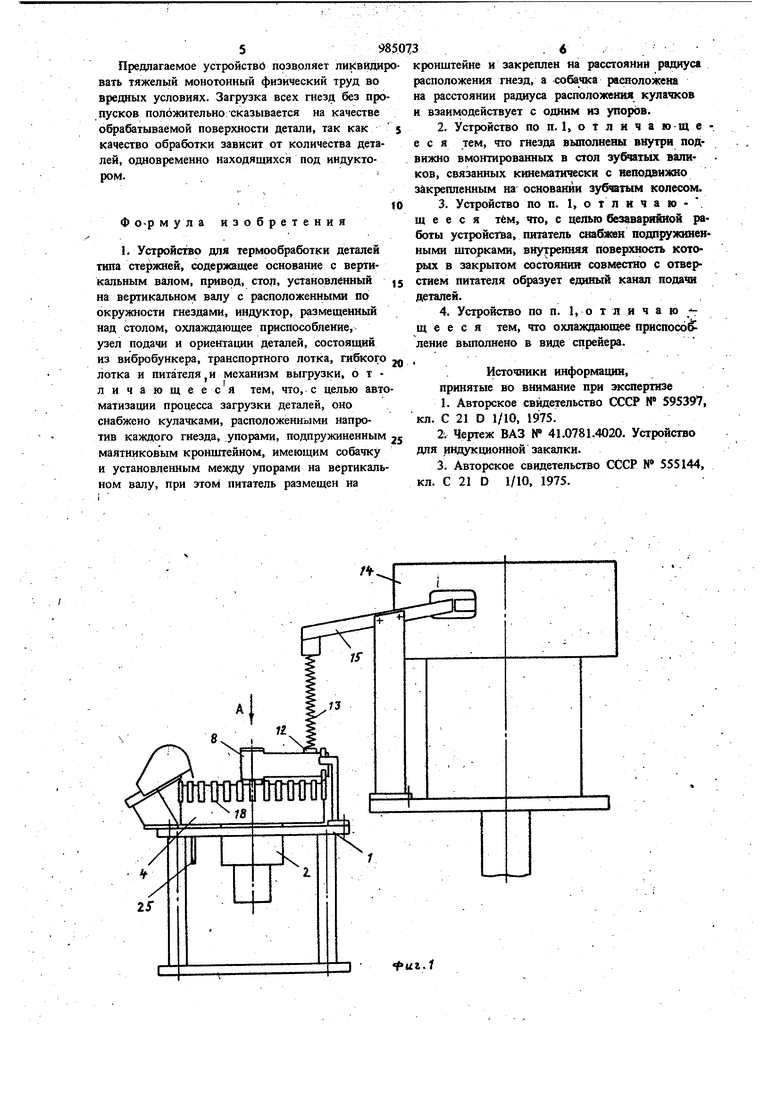

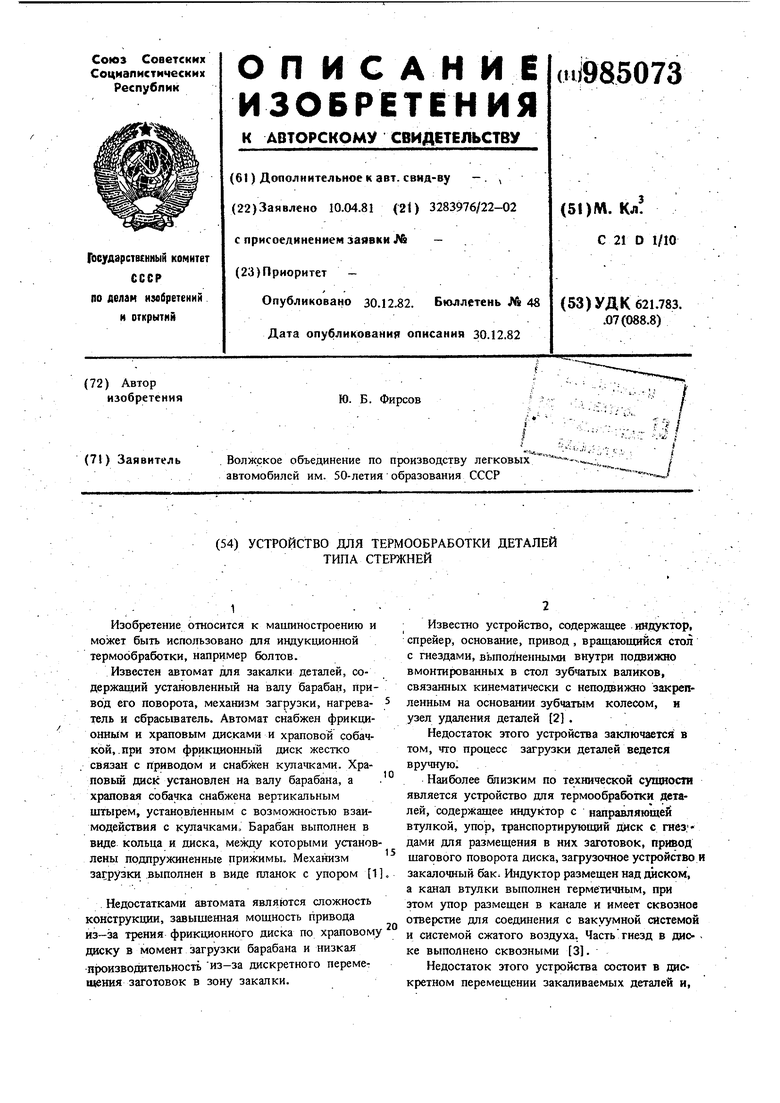

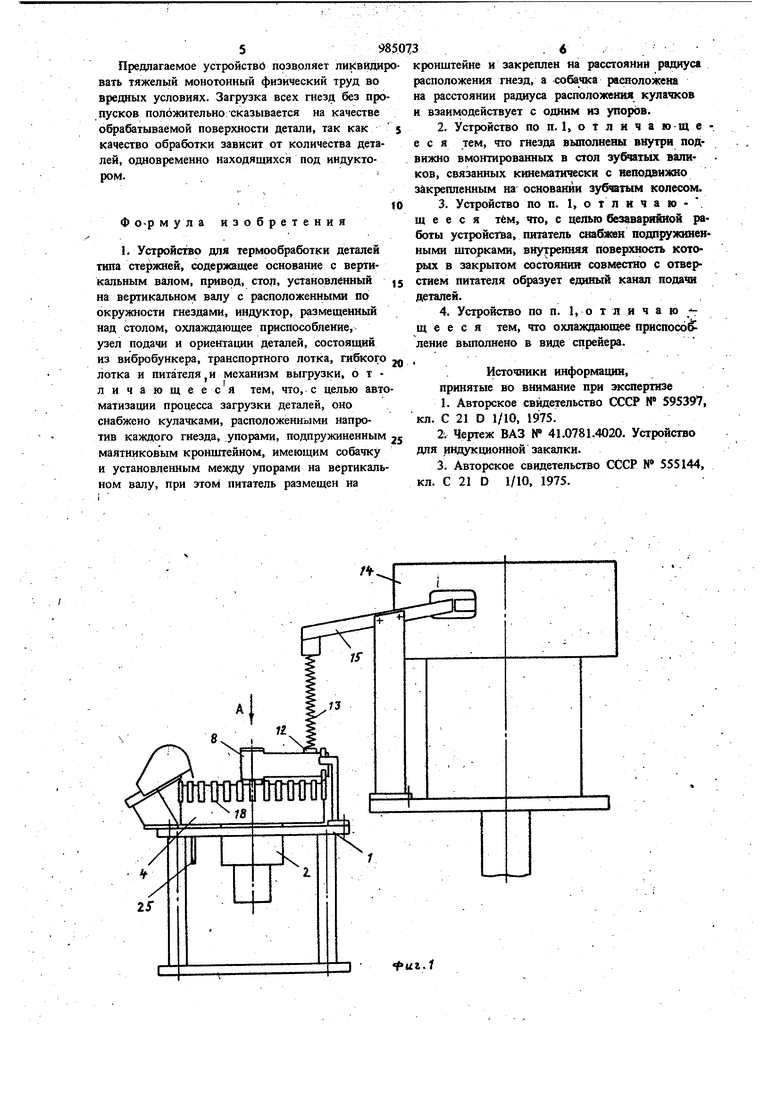

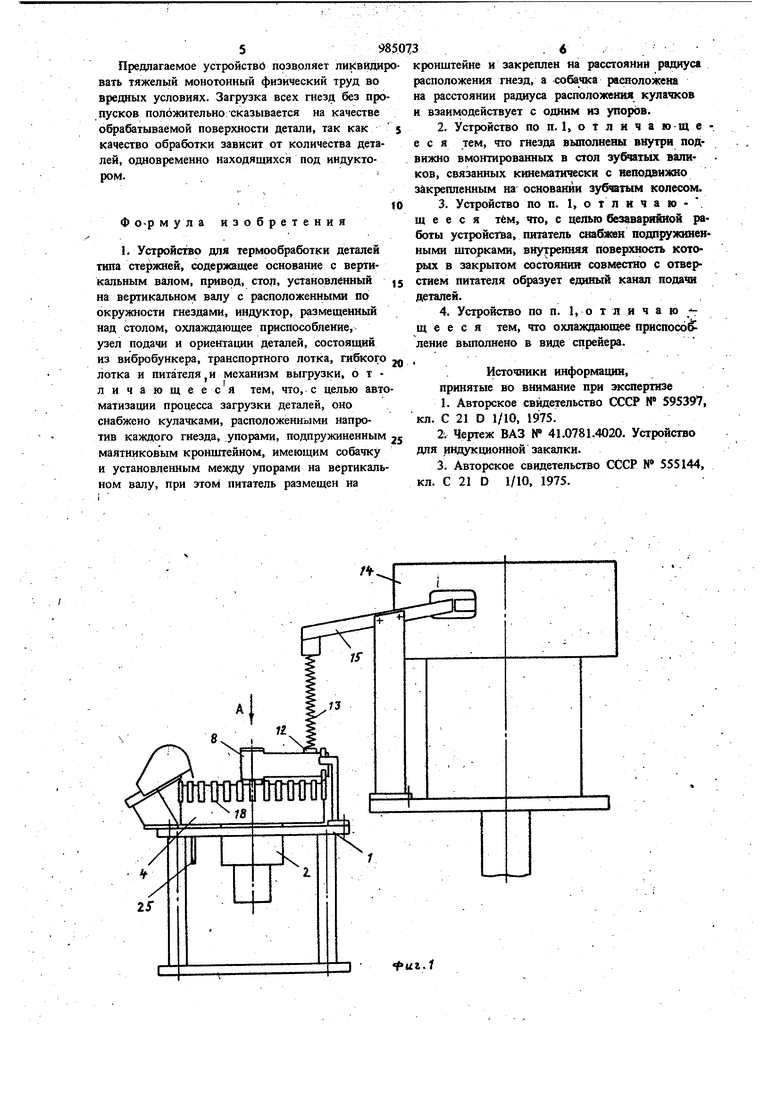

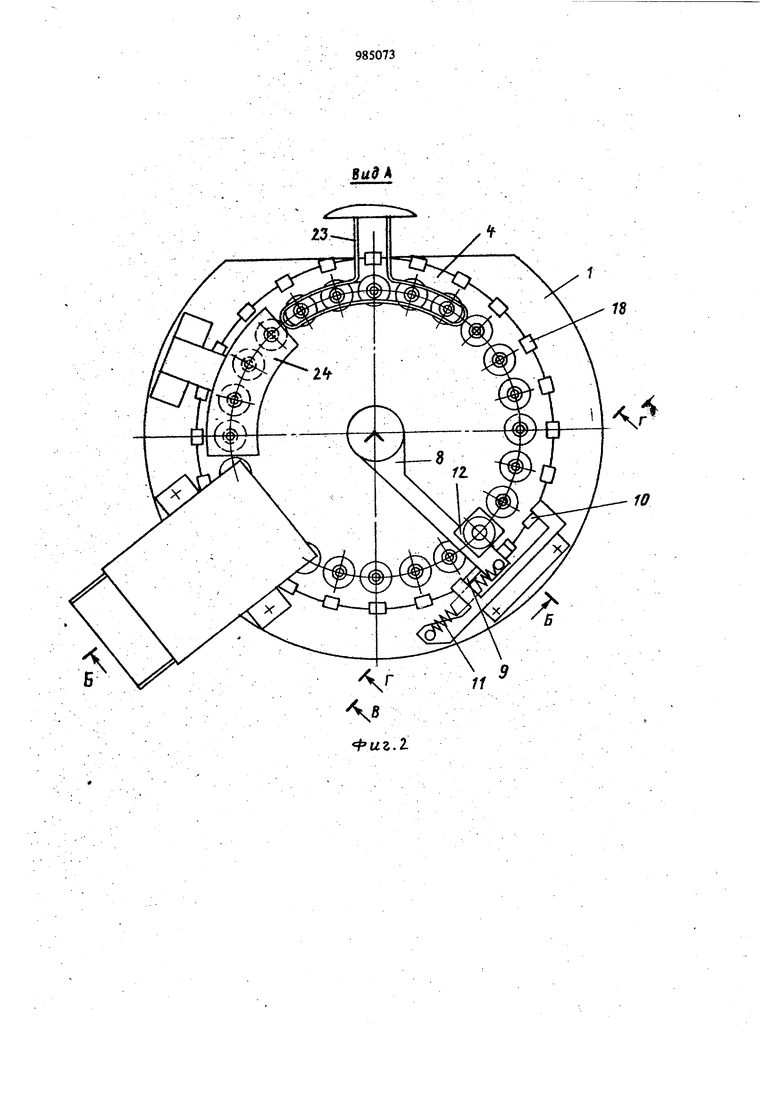

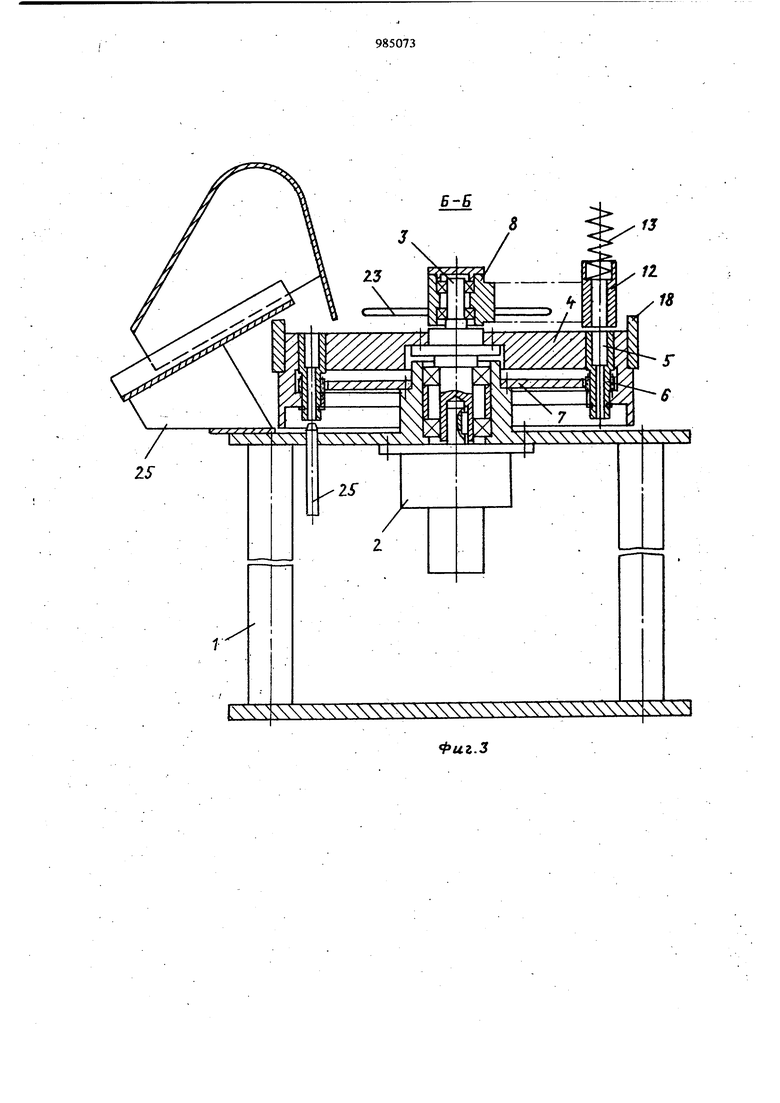

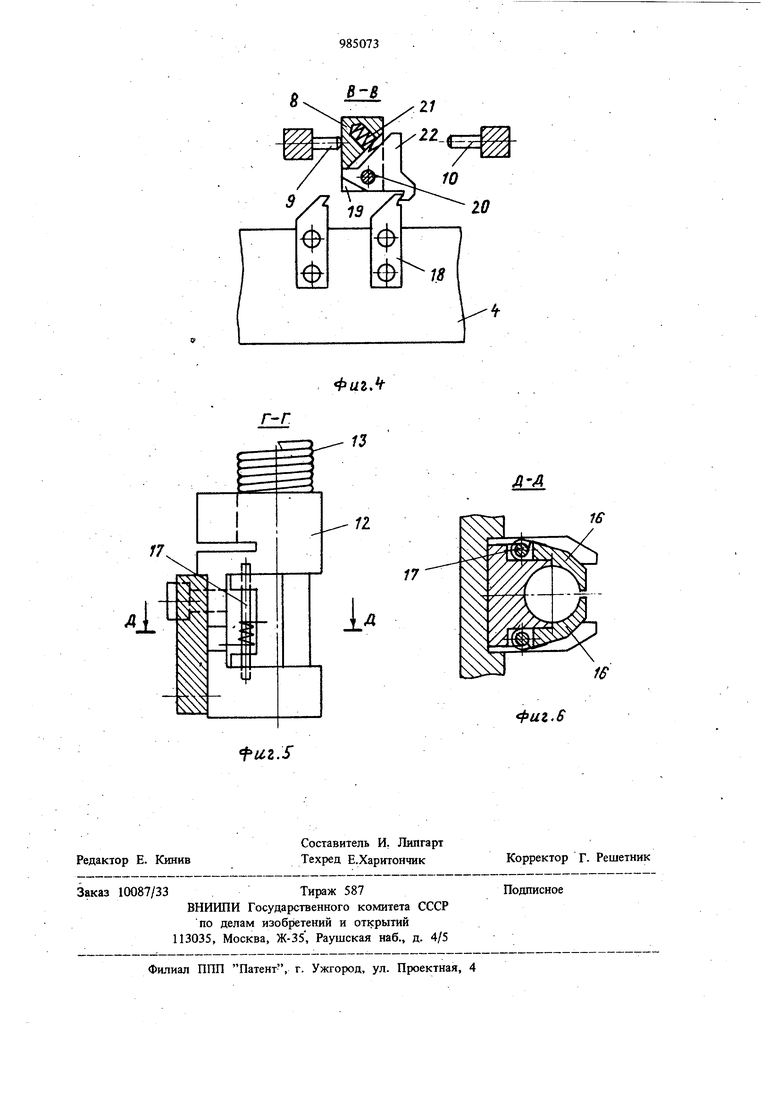

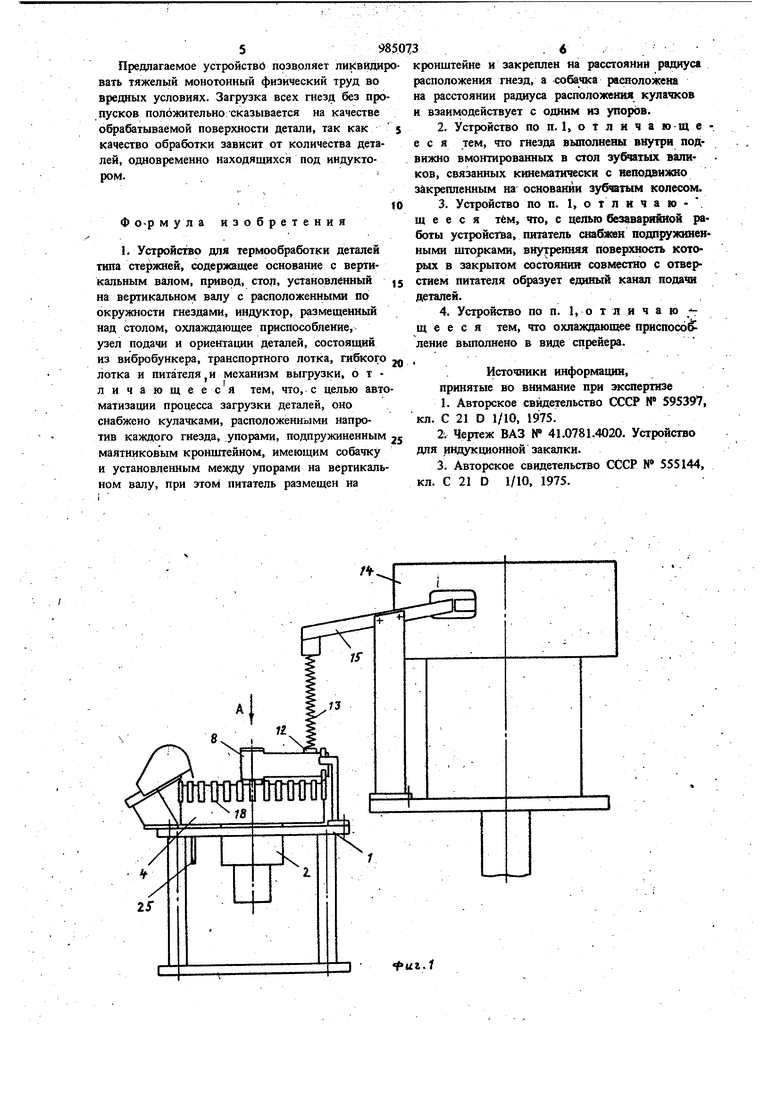

1. Изобретение относится к машиностроению и может быть использовано для индукционной термообработки, например болтов. Известен автомат для закалки деталей, содержащий установленный на валу барабан, привод его поворота, механизм загрузки, нагреватель и сбрасыватель. Автомат снабжен фрикционным и храповым дисками и храповой собачкой, .при этом фрикционный диск жестко связан с приводом и снабжен кулачками. Храповый диск установлен на валу барабана, а храповая собачка снабжена вертикальным штырем, установленным с возможностью взаимодействия с кулачками. Барабан выполнен в ввде кольца и диска, между которыми установ лены подпружиненные прижимы. Механизм загрузки .выполнен в виде планок с упором 1 . Недостатками автомата являются сложность конструкции, завышенная мощность привода из-за трения фрикционного диска по храповом диску в момент загрузки барабана и низкая производительность из-за дискретного перемещения заготовок в зону закалки. Известно устройство, содержащее .индуктор, спрейер, основание, привод , вращающийся стол с гнездами, вьшолненными внутри подаижно вмонтированных в стол зубчатых валиков, связанных кинематически с неподвижно закрепленным на основании зубчатым колесом, и узел удаления деталей 2 . Недостаток этого устройства заключается в том, что процесс загрузки деталей ведется вручную. Наиболее близким по технической сущности является устройство для термообработки деталей, содержащее индуктор с направляющи втулкой, упор, транспортирующий диск с гнез:дами для размещения в них заготовок, прюод шагового поворота диска, загрузочное устройство и закалочный бак. Индуктор размещен над даском, а канал втулки выполнен герметичным, при этом упор размещен в канале и имеет сквозное отверстие для соединения с вакуумной системой и системой сжатого воздуха. Частьгнезд в дис- . ке выполнено сквозными 3. Недостаток этого устройства состоит в дискретном перемещении закаливаемых деталей и, как следствие, в сложности привода и недостаточной производительности. Кроме того, это устройство не может быть использовано для закалки поверхностей теп ъращеккя, например, сферической поверхности болта регулировочного, ввиду отсзггствия враще ния закаливаемой детали вокруг своей оси Цель изобретения - автоматизавдя процесса загрузки деталей типа стержней. Поставленная цель достигается тем, что, в известном устройстве для термообработки деталей типа стержней, содержащем основание с вертикальным валом, привод, стол, установленны на вертикальном валу, с расположенными по ок ружности гнездами, индуктор, размещенный над СТОЛОМ, охлаждающие приспособления, узел подачи и ориентации деталей, состоящий из вибробункера, транспортного лотка и питателя, и механизм выгрузки, оно снабжено кулачками расположенными напротив каждого р1езда, упорами, подпружиненным маятниковым кронштей ном, имеющим собачку и установленным между упорами на вертикальном валу, при этом питатель р 13 иещен на кронштейне и закреплен на расстоянии радиуса расположения гнезд, а собачка расположена на расстоя ши радиуса расположения кулачков и взаимодействует с одним из упоров При зтом гнезда выполнены внутри подвижн вмонтированных в стол зубчатых валиков, связанных кинематически с неподвижно закрепленным на основании зубчатым колесом, а охлаждающее приспособление вьшолнено в виде спрейера. С целью безаварийности работы устройства питатель снабжен подпружинеш{ыми, шторками, смонтированными так, что в закрытом состояни внзт:ренняя поверхность шторок совместно с отверстием питателя образует единый канал подачи деталей. На фиг. I изображено устройство, общий вид на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 5. Устройство для термообработки деталей типа стержней содержит основание 1, на которю неподвижно закреплен привод 2. На вертикальном валу 3 основания установлен с возможностью вращения стол 4. По окружности гола расположены гнезда 5 для обрабатьтаемых дета лей. Гнезда выполнены внутри подвижно вмонтироваиных в стол зубчатых валиков 6, связанных кинематически с неподвижно закрепленным на основании зубчатым колесом 7. На вертикальном валу также установлен мая никовьпг кронштейн 8, который может поворачиваться между упорами 9 и 10. На маятниковом кронштейне, поджатом к . одному из упоров пружиной 11, на расстоя1ши. радиуса расположения гнезд размещен питатель 12. Посредством гибкого лотка 13 питатель связан с УЗЛОМ подачи и ортентации состоящим из вибробункера 14 и транспортного лотка 15. Питатель снабжен подпружиненньгми шторками 16, смонтированными на осях 17 так, что в закрытом состоянии внутренняя поверхность совместно с отверстием питателя образуют единый канал подачи деталей. По периферии стола напротив каждого гнезда неподвижно закреплены кулачки 18. На конце маятршкового кронштейна в пазу 19 на расстоянии радиуса расположения кулачков на оси 20 с возможностью поворота посредством пружины 21 установлена собачка 22. Устройство содержит индуктор 23, спрейер 24 и узел удаления деталей 25. Устройство работает следующим образом. После включения механизма подачи и ориентации детали из вибробункера 14 в ориентированном положении через неподвижный лоток 15 и гибкий лоток 13 попадают в питатель 12, При этом первая деталь своим торцом упирается в поверхность стола. При включении привода 2 вращение с вертикального вала 3 передается столу 4 и зубчатые валики 6, вращаясь, обкатываются вокруг зубчатого колеса 7. Ближайший из кулачков 18 сцепляется с собачкой 22 и гнездо 5 зубчатого валика 6 совпадает с отверстием питателя 12. В результате чего питатель 12, закрепленный на маятниковом кронштейне 8, проходит путь по дуге совместно с гнездом 5, в которое за время прохождения пути кронштейна 8 между упорами 9 и 10 проваливается деталь из питателя. В результате няезда собачки 22 на упор 10 маятниковый кронштейн 8 вместе с питателем 12 возвращается в исходное положение к упору 9 под действием пружины 11. Далее подходит следующий из кулачков 18 и зацепляется с собачкой 22,происходит загрузка следующего гнезда 5 деталью и так далее. Детали, попавшие в гнезда 5 зубчатых валиков 6, проходят под индуктором 23 охватьтающего часть дуги окружности расположения гнезд. Благодаря вращению вокруг своей оси детали равномерно разогреваются по всей закаливаемой поверхности. Разогретые детали попадают под душ спрейера 24 и процесс термдобработки заканчивается. Закаленные детали попадают в зону удаления деталей 25, где поочередно удаляются сжатым воздухом через отверстие в зубчатом валике. В .случае, если обрабатьгоаемая деталь не успевает полностью провалиться в гнездо 5, а. маятниковый кронштейн 8 уже расцепился со столом 4, то деталь сама раскроет подпружиненные шторки 16 и займет свое положение в гнезде 5 зубчатого валика 6. Предлагаемое устройствб позволяет ликвиди вать тяжелый монотонный физический труд во вредных условиях. Загрузка всех гнезд без про пусков положительно сказывается на качестве обрабатываемой поверхности детали, так как качество обработки зависит от количества деталей, одновременно находящихся под индуктором,i Ф о-р м у л а изобретени 1. Устройство для термообработки деталей типа стержней, содержащее основание с вертикальным валом, привод, стол, установленный на вертикальном валу с расположенными по окружности гнездами, индуктор, размещенный над столом, охлаждающее приспособление, узел подачи и ориентации деталей, состоящий из вибробункера, транспортного лотка, гибкого лотка и питателя J и механизм Выгрузки, отличающееся тем, что, с целью авто матизации процесса загрузки деталей, оно снабжено кулачками, расположенными напротив каждого гнезда, упорами, подпружиненным маятниковым кронштейном, имеющим собачку и установленным между упорами на вертикальном валу, при этом питатель размещен на J кронщтейне и закреплен на расстоянии радиуса расположения гнезд, а собачка расположена на расстоянии радиуса расположения кулачков и взаимодействует с одним из упоров. 2.Устройство поп. 1, отлнчающе е с я тем, что гнезда вьшолнены внутри подвижно вмонтированных в стол зубчатых валиков, связанных кинематически с неподвижно закрепленным на основании зубчатым колесом. 3.Устройство по п. 1, о т л и ч а ю - . щ е е с я ТЕМ, что, с целью безаварянной работы устройства, питатель снабжен подп{)ужннен ными щторками, внутренняя поверхность которых в закрытом СОСТОЯНИЙ совместно с отверстием питателя образует единый кгшал подачн деталей. 4.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что охлаждающее приспособь ление выполнено в виде спрейера. Источнккн информащга, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 595397, кл. С 21 D 1/10, 1975. 2.Чертеж ВАЗ P 41,0781.4020. Устройство для редукционной закалки. 3.Авторское свидетельство СССР N 555144, кл. С 21 D 1/10, 1975. .l

.i

ФигЛ

B-S

21

17

ДА

17

фиг.б