Изобретение относится к устройбтвам для демонтажа звеньев железнодо - рожного пути.

Известно устройство для расшивки звеньев железнодорожного пути, содержащее раму, смонтированные на ней, по меньшей мере, два шпалорас- шивочных блока, каждый из которых включает в себя направляющие ролики для взаимодействия с рельсами, клеи1и для захвата подкладок и приводные упоры для отрыва шпал от рельсов П..

Недостатком известного устройства является низкая производительность . разборки звеньев железнодорожного пути,так как перед заходом торцов рельсов каждого звена в направляющие ролики шпалорасшивочных блоков требуется перестановка последних на оаме устройства в соответствии с положением осей рельсов расшиваемого звена в плане, а саморегулирование положения шпалорасшивонных блоков на раме устройства в соответствии с колебаниями ширины колеи разбираемого -звена по его длине не всегда обеспечивается из-за систематического их заклинивания на балке.

Целью изобреления является повышение производительности разборки рельсовых звеньев с колеблющейся шириной колеи.

Указанная цель достигается тем, что направляющие ролики установлены

10 на стойках, а указанные клещи и приводные упоры закреплены на дополнительных стойках, при этом все указанные стойки смонтированы на раме с возможностью поворота в вертикальной по15перечной плоскости, а дополнительные стойки связаны между собой упругим фиксатором,.

Возможность автоматической установки дополнительных стоек, несущих кле20щи для захвата рельсовых подкладок и упоры для отрыва шпал, в заданное положение до входа Торцов рельсов очередного звена в зону их действия.

достигаемая такой конструкцией, исключает дополнительное регулирование их положения перед входом торцов рель сов очередного звена в зону расшивки, заклинивание шпалорасшивочных блоков при перемене их положения в соответст ВИИ с колебаниями ширины колеи и существенно повышает производительность разборки рельсовых звеньев с колеблющейся шириной колеи.

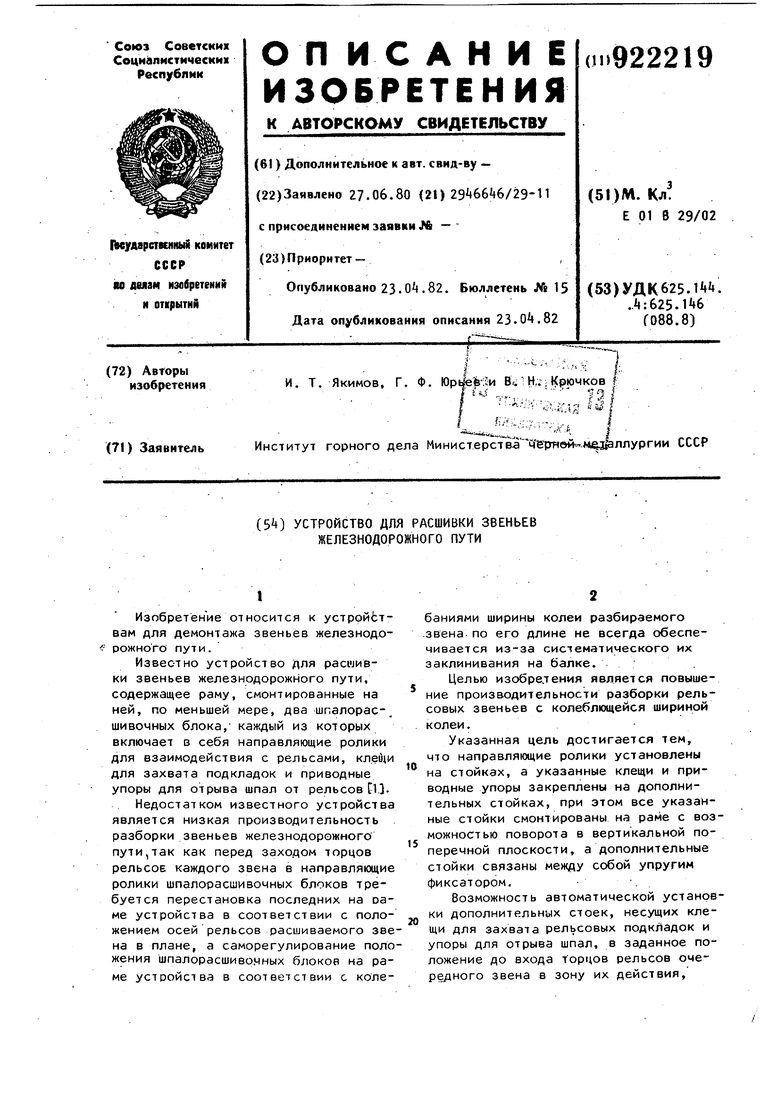

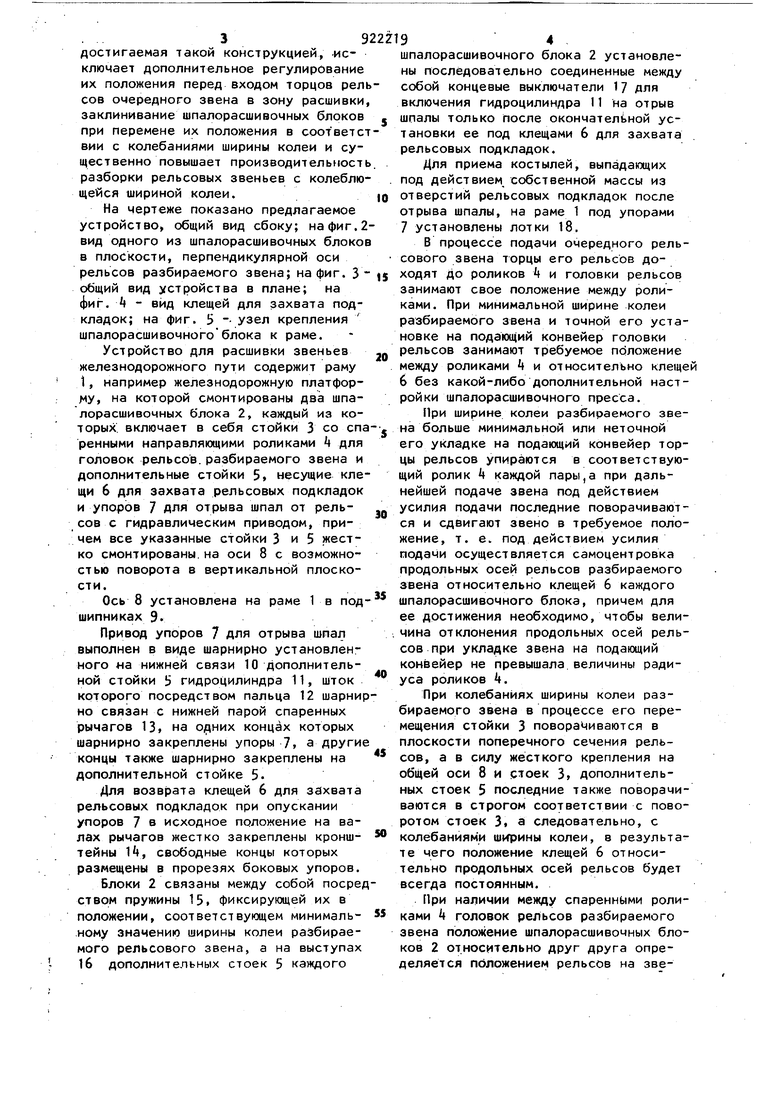

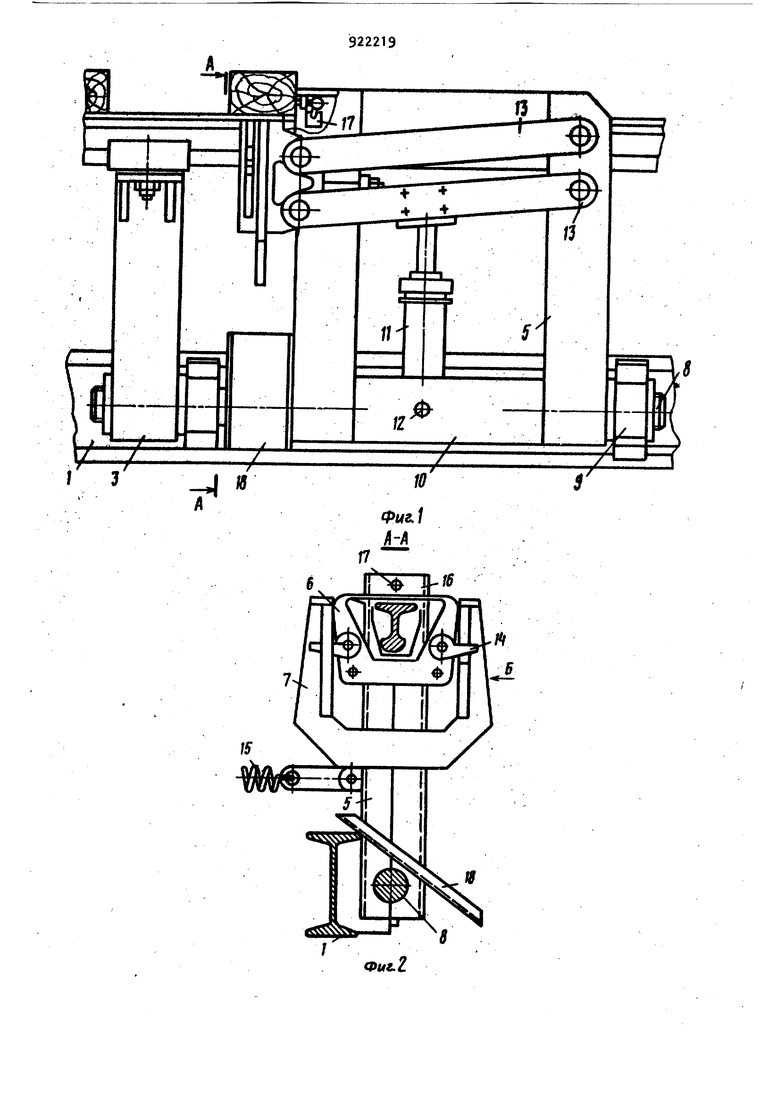

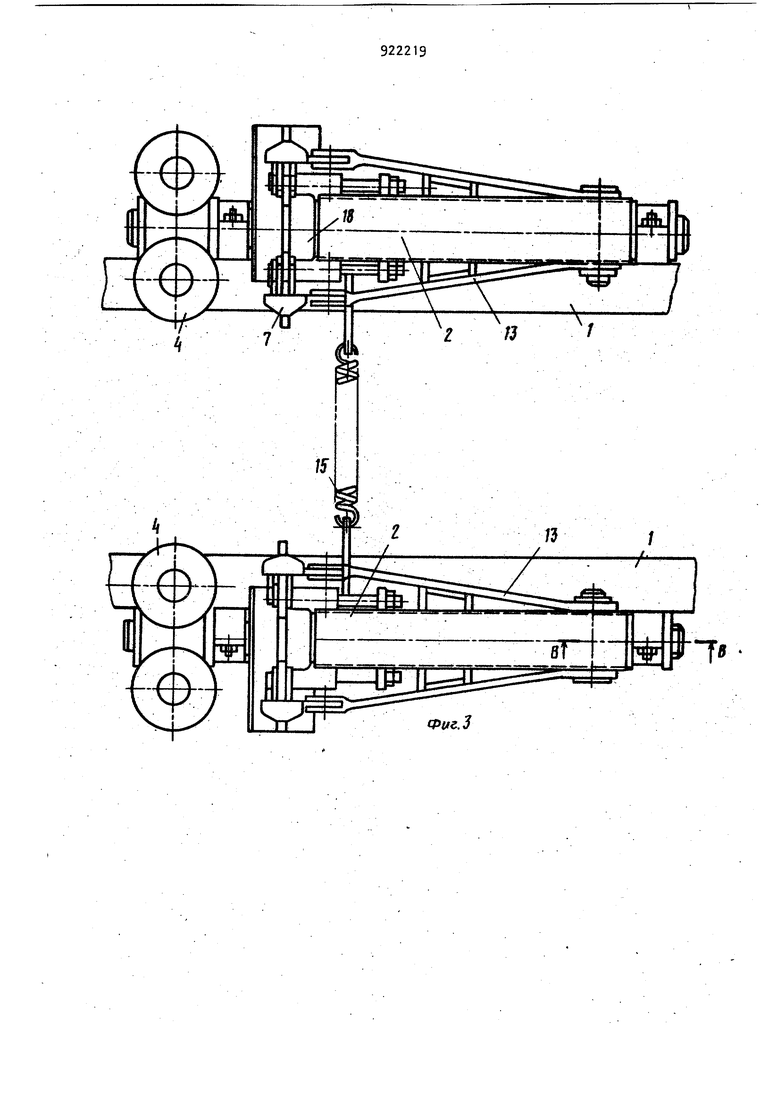

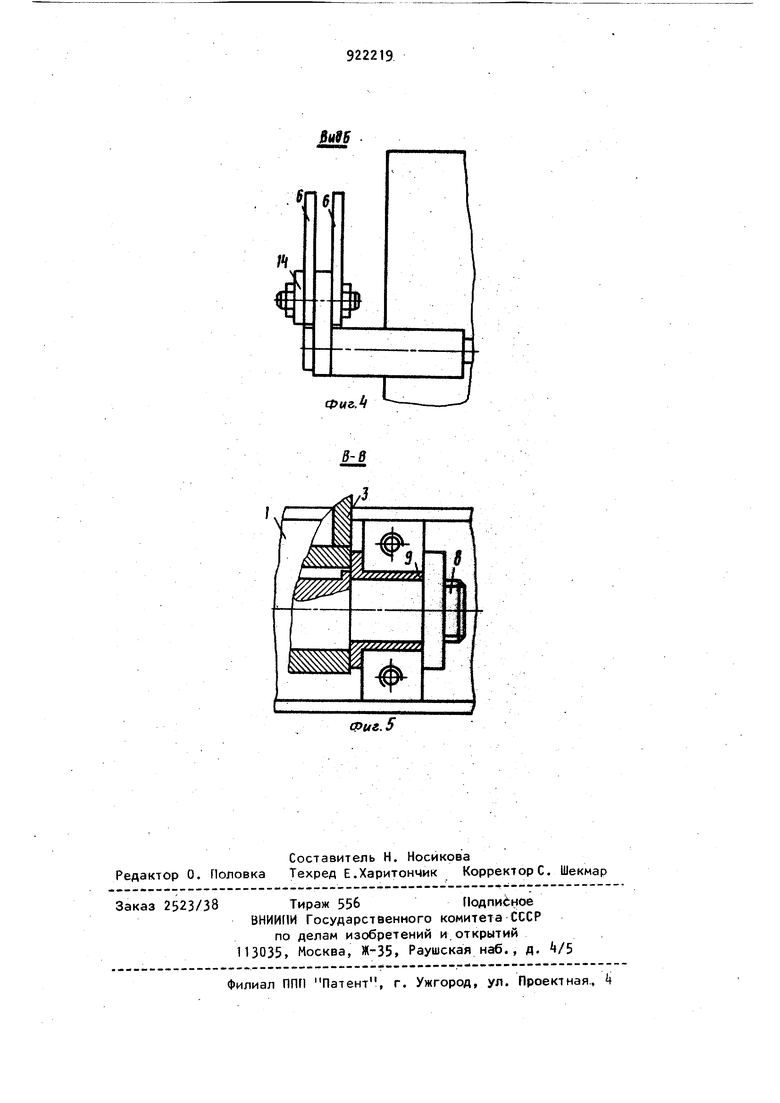

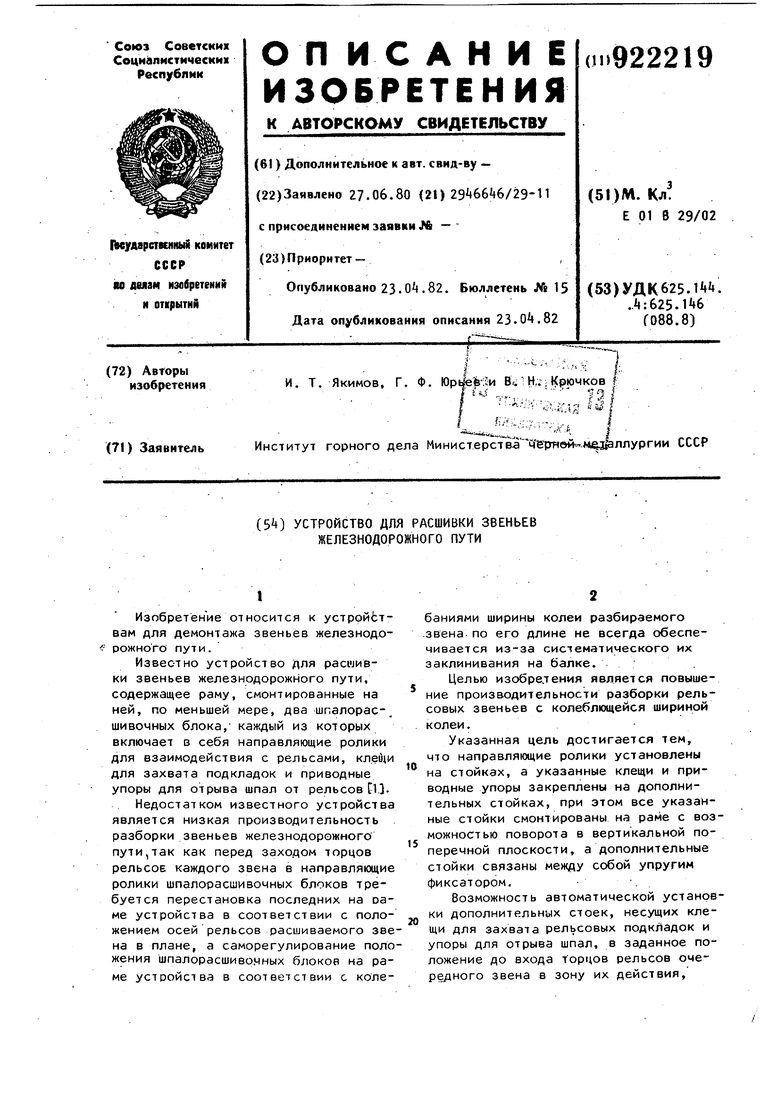

На чертеже показано предлагаемое устройство, общий вид сбоку; на фиг.2вид одного из шпалорасшивочных блоков в плоскости, перпендикулярной оси рельсов разбираемого звена; на фиг. 3 общий вид устройства в плане; на с|)иг. - вид клещей для захвата подкладок; на фиг. 5 - узел крепления шпалорасшивочного блока к раме.

Устройство для расшивки звеньев железнодорожного пути содержит раму 1, например железнодорожную платформу, на которой смонтированы два шпалорасшивочных блока 2, каждый из которых включает в себя стойки 3 со спаренными направляющими роликами Ц для головок рельсов.разбираемого звена и дополнительные стойки 5, несущие клещи 6 для захвата рельсовых подкладок и упоров 7 для отрыва шпал от рельсов с гидравлическим приводом, причем все указанные стойки 3 и 5 жестко смонтированы, на оси 8 с возможностью поворота в вертикальной плоскости.

Ось 8 установлена на раме 1 в подшипниках 9

Привод упоров 7 для отрыва шпал выполнен в виде шарнирно установленного «а нижней связи 10 дополнительной стойки S гидроцилиндра 11, шток которого посредством пальца 12 шарнирно связан с нижней парой спаренных рычагов 13 на концах которых шарнирно закреплены упоры 7, а другие концы также шарнирно закреплены на дополнительной стойке 5.

Для возврата клещей 6 для захвата рельсовых подкладок при опускании упоров 7 в исходное положение на валах рычагов жестко закреплены кронштейны Н, свободные концы которых размещены в прорезях боковых упоров.

Блоки 2 связаны между собой посредством пружины 15, фиксирующей их в положении, соответствующем минимальному значению ширины колеи разбираемого рельсового звена, а на выступах 1б дополнительных стоек 5 каждого

шпалорасшивочного блока 2 установлены последовательно соединенные между собой концевые выключатели 17 для включения гидроцилиндра 11 на отрыв шпалы только После окончательной установки ее под клещами 6 для захвата рельсовых подкладок.

Для приема костылей, выпадающих . под действием, собственной массы из 0 отверстий рельсовых подкладок после отрыва шпалы, на раме 1 под упорами 7 установлены лотки 18.

В процессе подачи очередного рельсового звена торцы его рельсов доходят до роликов Ц и головки рельсов занимают свое положение между роликами. При минимальной ширине колеи разбираемого звена и точной его установке на подающий конвейер головки рельсов занимают требуемое положение между роликами и относительно клещей 6 без какой-либо дополнительной настройки шпалорасшивочного пресса.

1ри ширине колеи разбираемого звена больше минимальной или неточной его укладке на подающий конвейер торцы рельсов упираются в соответствующий ролик 4 каждой пары,а при дальнейшей подаче звена под действием усилия подачи последние поворачиваются и сдвигают звено в требуемое положение, т. е. под действием усилия подачи осуществляется самоцентровка продольных осей рельсов разбираемого звена относительно клещей 6 каждого шпалорасшивочного блока, причем для ее достижения необходимо, чтобы величина отклонения продольных осей рельсов при укладке звена на подающий конвейер не превышала величины радиуса роликов 4.

При колебаниях ширины колеи разбираемого звена в процессе его перемещения стойки 3 поворачиваются в плоскости поперечного сечения рельсов, а в силу жёсткого крепления на общей оси 8 и 3, дополнительных стоек 5 последние также поворачиваются в строгом соответствии с поворотом стоек 3, а следовательно, с колебаниями ширины колеи, в результате чего положение клещей 6 относительно продольных осей рельсов будет всегда постоянным.

При наличии между спаренными роликами k головок рельсов разбираемого звена положение шпалорасшивочных блоков 2 относительно друг друга определяется положением рельсов на звене, а при отсутствии звена - пружиной 15, которая поддерживает шпалорасшивочные блоки в вертикальном положении, причем расстояние между осями соответствующих роликов i каждого шпалорасшивочного блока равно минимальной ширине колеи разбираемых звеньев.

По мере перемещения разбираемого рельсового звена очередная шпала, воздействующая одновременно на оба конвейерных выключателя 17, включает гидроцилиндры 11 привода отрыва шпал, упоры 7 поднимаются вверх, поворачивают рычаги клещей 6 до полного их замыкания под торцовыми кромками рельсовых подкладок, а при дальнейшем их ходе вверх полностью открывают шпалу.

Если шпала перекошена, то рельсовое звено перемещают до тех пор, пока она не выправится и не включит оба концевых выключателя Т/После отрыва шпалы она отводится устройством для отвода щпал (не показано), а костыли под действием их собственной массы поступают на лотки 18, а 4атем в бункер.

При обратном ходе упоров 7 вниз последние воздействуют на клещи 6, освобождая за пределы зоны расшивки соответствующим механизмом (не показано).

При подходе к концевым выключателям 17 очередной шпалы цикл повторяется.

При разборке рельсовых звеньев, уложенных на конвейер звеноразборочной линии шпалами вниз, клещи 6 для захвата рельсовых подкладок и упоры 7 для отрыва шпал с элементами их привода разворачивают на в плоскости поперечного сечения рельсов.

Экономический эффект от использования предлагаемого устройства составляет около 120 руб. на 1 км раз борки железнодорожного пути.

Формула изобретения

Устройство для расшивки звеньев железнодорожного пути, содержащее раму, смонтированные на ней, по меньшей мере, два шпалорзсшивочных блока, каждый из которых включает в себя направляющие ролики для взаимодействия с рельсами, клещи для захвата подкладок и приводные упоры для отрыва шпал от рельсов, отличающееся тем, что, с целью повышения производительности разборки рельсовых звеньев с колеблющейся шириной колеи, направляющие ролики установлены на стойках а указанные клещи и приводные упоры закреплены на дополнительных стойках, при этом все указанные стойки смонтированы на раме с возможностью поворота в вертикальной поперечной плоскости, а дополнительные стойки связаны между собой упругим фиксатором. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N , кл. Е 01 В 37/00, 17.0.76.

Г J

Т

Г

Ю

Фиг.1 А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для монтажа и демонтажа звеньев железнодорожного пути | 1982 |

|

SU1054477A1 |

| Устройство для расшивки рельсошпальногозВЕНА жЕлЕзНОдОРОжНОгО пуТи | 1977 |

|

SU840222A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| Устройство для разборки звеньев рельсового пути | 1976 |

|

SU753966A2 |

| Устройство для захвата и отвода шпал | 1980 |

|

SU1044716A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2128758C1 |

| Устройство для расшивки старогодных звеньев путевой решетки | 1957 |

|

SU110472A1 |

| СТЕНД ДЛЯ РАСШИВКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1973 |

|

SU384956A1 |

| Устройство для сборки звеньевжЕлЕзНОдОРОжНОгО пуТи | 1979 |

|

SU850770A1 |

| Устройство для сборки звеньев железнодорожного пути | 1977 |

|

SU931891A1 |

Фиг.

Авторы

Даты

1982-04-23—Публикация

1980-06-27—Подача