Изобретение относится к металлургии и может быть использовано при автоматизации технологических процессов прокатного производства.

Наиболее близким к описываемой по технической сущности и достигаем мому результату является система управления профилегибочным агрегатом, содержащая приводы с блоками управления соответственно станом, летучими ножницами, отводящим рольгангом и шлеппером, а также задатчика эталона скорости и мерных длин, следящие ролики с датчиком скорости прокатки и датчик профиля ClD.

Недостатком этой системы является то, что шлеппер, снимающий с отводящего рольганга на ходу отрезаемые летучими ножницами мерные длины профилей и формирующий из них ряды, передаваемые к укладчику пакетов, работает в режиме включений для съема каждой мерной длины и отключения после передачи ее в ряд. При этом частота включений шлеппера совпадает с частотой включений летучих ножниц и при производстве коротких длин щзофилей должна- достигать 3000 В/ч (например, при рроизводстве профилей длиной 3 и на скорости

2,5 м/с). Как показывает опыт работы действующих агрегатов, при такой частоте включений динамические нагрузки вызывают частые обрывы цепей ошеппера и выход его из строя.

Поэтому на действующих агрегатах ч-астоту включений ылеппера ограничивают величиной 1200 В/ч. Мерные длины, которые требуют большей частоты

10 включений шлеппера, направляются в укладчик профилей, минуя шлеппер, поштучно, с укладкой в пакеты навалом, без их упорядочения.

Целью изобретения является повы-.

15 шение надежности работы.

Для осуществления этой цели система управления профйлегибочньли агрегатом, содержащая приводы с блоками управления соответственно станом,

20 летучими ножницами, отводящим рольгангом и шлеппером/ а также задатчика эталона скорости, мерных длин, следящие ролики с датчиком скорости прокатки и датчик профиля, дополни25тельно содержит последовательно включенные квадратор, вход которого подключен к задатчику эталона скорости и ко входу блока управления приводом отводящего рольганга, первый

ЗС сумматор, первое множительно-делительное звено, второй вход которого соединен с входом квадратора, второй сумматор, первый и второй интеграторы, выход которого подключен ко входу блока управления приводом шлеппера, а также механически связанные с посяедним датчики скорости и шага шлеппера, электрически соединенные датчик скорости шлеппера с вторыми входами первого, второго интеграторов и блока управления приводом шлеппера, а датчик шага шлеппера - с третьим входом первого интегратора, второе положительно-делительное зве-. но, первый вход которого подключен к датчику скорости прокатки, второй вход - к задатчику мерных длин, а выход - к третьим входам блока управления приводом шлеппера и первого множительно-делительного звена, источник опорного напряжения, подключенный ко вторым входам первого и второго сумматора и к третьему входу второго множительнб-делительного звена, и импульсное звено, вход которого присоединен к датчику профиля , а выход - к четвертому входу второго интегратора.

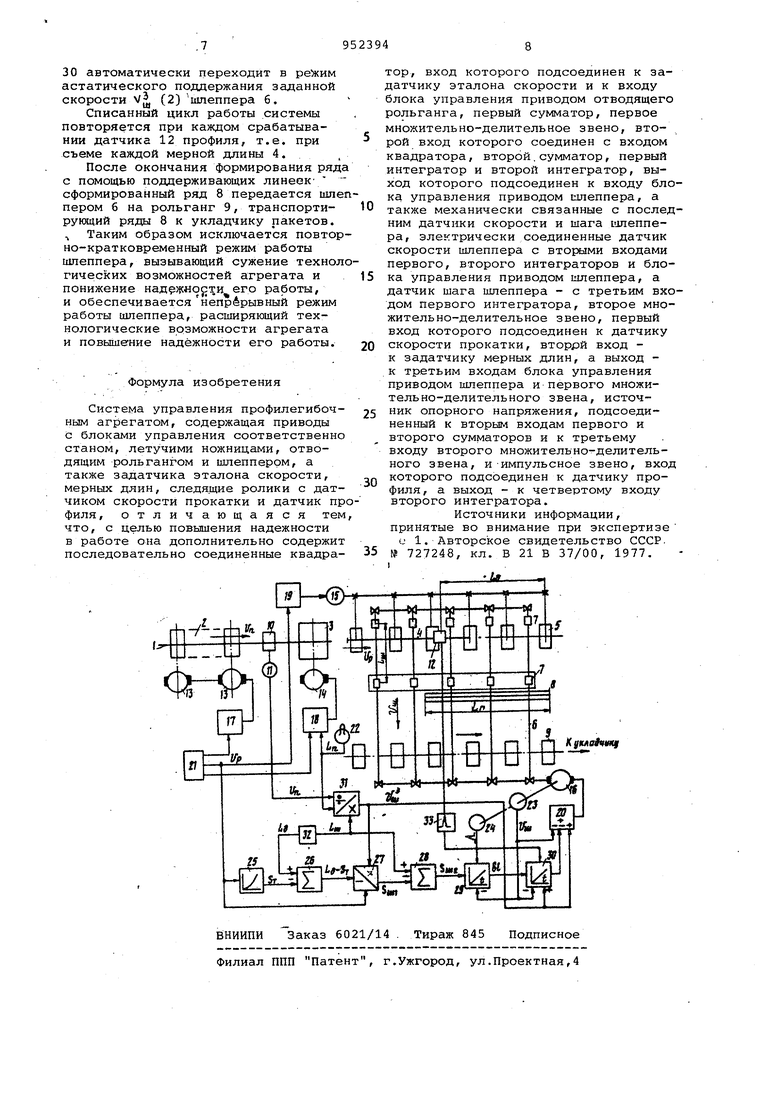

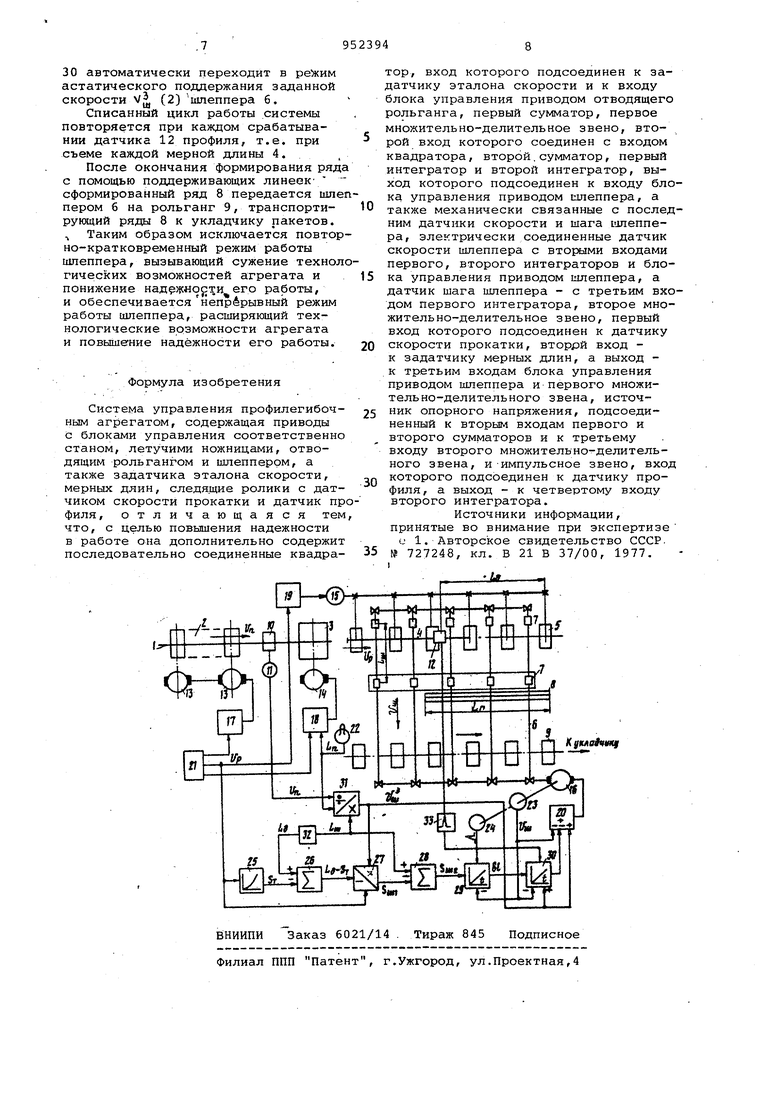

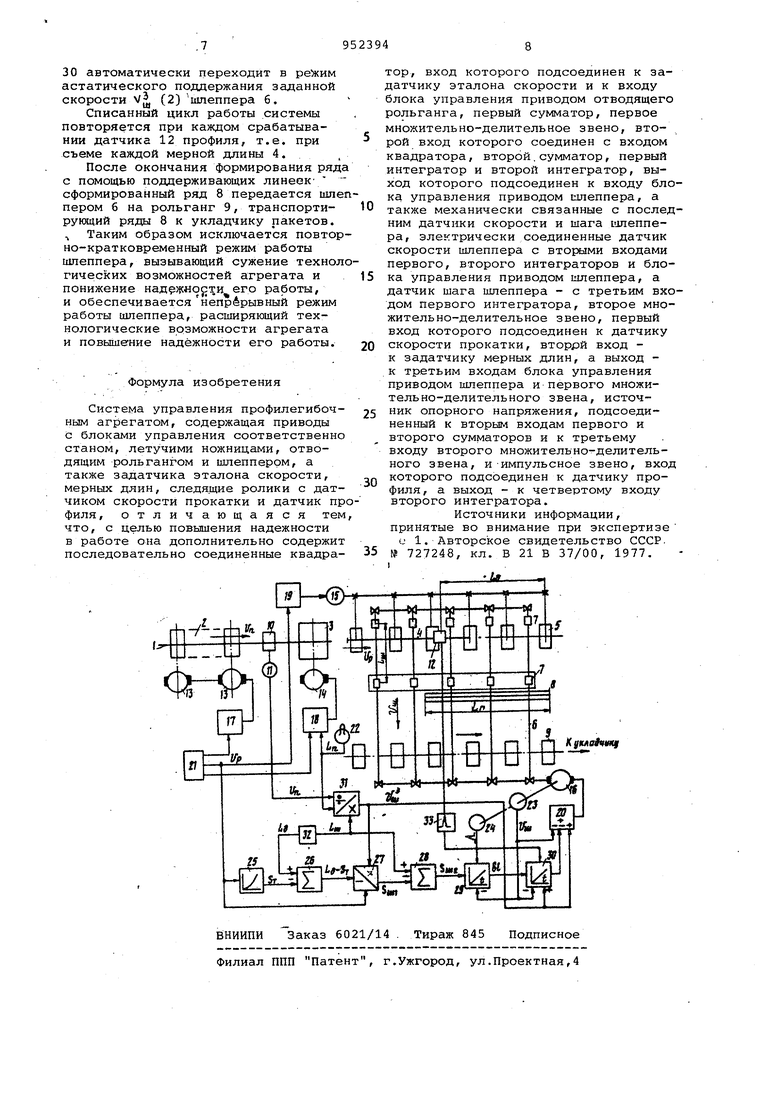

На чертеже приведена функциональная схема системы.

Исходная полоса 1 формуется станом 2 в гнутый профиль, который разрезается летучиМи ножницами 3 на мерные длины 4,. транспортируемые отводящим рольгангом 5. uinennepOM 6 с помощью захватов 7 мерные длины

4снимаются с отводящего рольганга

5и перемещаются в ряд профилей 8, который, будучи окончательно сформированным, перемещается к рольгангу

9 укладчика пакетов. Следящие ролики 10 обеспечивают слежение за перел йщением полосы 1 и с помощью датчика 11 за скоростью прокатки V. Датчик 12 профиля фиксирует перемещение отводящим рольгангом 5 в его зону мерных длин 4.

Стан 2, летучие ножницы 3, отводящий рольганг 5 и шлеппер б имеют приводы 13-6 соответственнО| управляег/ые с, помощью блоков 17-20 управления i Задатчик 21 эталона скорости подключен к блокам 17-19 и обеспечивает задание скорости соответственно стану 2, летучим ножницам 3 и отводящему рольгангу 5. Задатчик 22 мерных подключен к блоку 18 управления приводом 14 летучих ножниц 3 и определяет величину 1, мерных длин 4, отрезаемых летучими ножницами 3 от профиля 1.

С ПЕ иводом 16 шлеппера б механически связаны датчики 23 скорости и шага 24 шлепперй 6. К выводу задатчика 2-1 эталона скорости и ко входу блока 19 управления приводом 15 отводящего рольганга 5 подключен вход квадратора 25, последовательно

с которым включены сумматор 26, множительно-делительное звено 27, сумматор 28, задающие входы интеграторов 29 и 30. Выход последнего подключен к корректирующему входу блока 20 управления приводом 16 шлеппера 6. Множительно-делительное звено

31своим первым входом подключено

к датчику 11 скорости прокатки, вторым входом - к задатчику 22 мерных длин, а третьим входом - к источнику

32опорного напряжения, к которому также подключены вторые входы сумматоров 26 и 28. Выход множительноделительного звена 31 подключен ко . второму входу множительно-делительного звена 27, к задающему входу блока 20 управления приводом 16 шлеппера 6 и к информационному входу интегратора 30. Интегратор 29 своим управляющим входом подключен

к датчику 24 шага шлеппера 6, а информационным входом вместе со вторым информационным входом интегратора 30 и входом обратной связи блока 20-управления подключен к датчику 23 скорости шлеппера б. Управляющий вход интегратора 30 подключен к выходу импульсного звена 33, вход которого подключен к датчику 12 профиля. Третий вход множительно-делительного звена 27 подключен.к выходу задатчика 21 эталона скорости и ко входу квадратора 25.

Работа системы происходит следующим образом.I

При непрерывном движении промежуток времени перемещения захватов 7 шлеппера б на один шаг должен равняться времени цикла отрезания летучими ножницами 3 мерной длины 4, т.е.

,, (1

где Цщ - расстояние между соседними

захватами 7 шлеппера б;

скорость хода шлеппера б;

швеличина мерной длины 4)

Vr,:скорость прокатки.

Из равенства (1) следует, что скорость хода шлеппера б должна устанавливаться равной

m Vui/l n- (2)

Множительно-делительным звеном 31, к которому подводятся сигналы пропорциональные VrtI Ьп Ьщ соответственно от датчика 11 скорости прокатки, задатчика 22 мерных длин, источника 32 опорного напряжения, решается равенство (2) .; и рез льтирующий задающий сигнал Ущ подключается к задающему входу блока 20 управления приводом 16 шлеппера 6. С помощью датчика 23 скорости шлеппера блоком 20 отрабатывает

т.е. обеспечивается сося сигнал V,ответствие скорости Vuj сигналу V .

65 При этом скорость шлеппера 6 и егозахт ва.тов 7 -Vu, соответствует равенству 2) чем достигается перемещение каждой мерной длины 4 в ряд профилей 8 за мя, равное времени цикла отрезания очередной мерной длины. Для предотвращения эабуривания профилей 4 на отводящем рольганге 5 при возможных столкновениях мерных длин 4 с захватами 7 шлеппера 6 пол жение захватов 7 должно быть согласовано с положением каждой мерной дл ны 4 на рольганге 5, Положение транс портируемьох рольгангом 5 профилей 4 фиксируется датчиком 12, а положение захватов 7 относительно движущихся профилей 4 определяется с помощью интегратора 29, к информационному вх ду которого подключен сигнал скорост шлеппера бУц,. в конце каждого шага захватов 7 интегратор 29 сбрасываетс .импульсным сигналом датчика 24 в нул Однажды отрегулированное относи тельное положение захватов 7 шлеппер и профилей 4 на ррльганге .5 в фикс рованные моменты циклов с течением времени изменяется. Это вызывается как естественным статизмом системы регулирования скорости шлеппера б (блока 20), так и изменением скорости прокатки Vn I скорости отводящего рольганга 5Vp, величин мерных длин Lf, Поэтому в системе предусмотрен контроль положения захватов 7 относительно профилей 4 на рольганге 5 на каждом шаге шлеппера б. При обнаружении несоответствия производится воздействие на привод 16 шлеппера 6 для ликвидации рассогласования. Контроль основан на нижеследующем. В момент срабатывания датчика 12 мерной длине 4 остается переместиться рольгангом 5 на расстояние (3) где - положение датчика 12 относительно границы отвод5паего рольганга 5 и граничной линииряда профилей 8 путь перемещения мерных дли 4в процессе торможения за счет сил трения после схода с рольганга 5} К- постоянная. Время перемещения на расстояние (3) равно ll.-S)/Vp. . (4) За время (4) захватам 7 шлеппера б, которым предстоит снять с рольганга 5транспортируемый профиль 4, необходимо переместиться до поперечной границы рольганга 5, принимаемой за нулевое положение для захватов .7, т.е. в момент срабатывания датчи .ка 12 положение захватов 7, которое будем называть исходным, должно на одиться на расстоянии 5 - «J ,ci J перед своим очередным нулевым полоением. При этом величина .,.(ь) S... U -5„ соответствует пути, который должны пройти захваты 7, к моменту срабатывания датчика 12, чтобы переместиться из нулевого в требуемое исходное положение (5). Алгоритм (б) используется для ., контроля исходного положения захватов 7 в цикле перемещения каждой мерной длины 4. Составлякхцая S (5) вычисляется с помощью квадратора 25, определяющего nyTbST KV, сумматора 26 определяющего путь (3), и множительно-делительного звена 27, выходной сигнал которого пропорционален расстоянию (5) . Сумматором 28 вычисляется требуемый путьЗц, (б) . В момент окончания шага, т.-е. по приходу захватов 7 в нулевое положение, по сигналу датчика 24, фиксирующего нулевое положение захватов 7 шлеппера б, в интегратор 29 вводится величина5ц,(6) . Затем сигналом датчика 23 скорости шлеппера б в интеграторе 29 эта величина списывается, т..е. нахождении захватов 7 в момент срабатывания датчика 12 в положении (5), введенная в интегратор 29 величина Siufji (б) списывается до нуля. В противном случае, на выходе интегратора 29 будет иметь место сигнал рассогласования .b (7) который по сигналу 12 и импульсного звена; 33 вводится в интегратор 30.Сигнал рассогласования (7) с выхода интегратора 30 подьодится к корректирующему, входу блока 20 управления приводом 16 шлеппера б и приводит к изменению скорости последнего. Поскольку к информационным входам интегратора 30 подведены с противоположными знаками сигнгшы заданного ;з 1ачения скорости V (2) шлеппера б с выхода множительно-делительного звена 31 й действительной скорости Vjy шлеппера б от датчика 23, счёт изменения скорости шлеппера б происходит списывание введенной в интегратор 30 величины d4 (7) и ликвидация возникшего рассогласования в относительном положении захватов 7 и мерной длины 4, Когда рассогласование С7) отрабатывается полностью, интегратор

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления профилегибочным агрегатом | 1981 |

|

SU946710A1 |

| Система управления приводом летучих ножниц | 1977 |

|

SU657410A1 |

| Система управления приводом летучих ножниц | 1977 |

|

SU746418A1 |

| Универсальный агрегатированный стан с порезкой проката на ходу | 1986 |

|

SU1315064A1 |

| Устройство управления летучими ножницами | 1985 |

|

SU1304994A1 |

| Устройство управления летучими ножницами | 1986 |

|

SU1470473A1 |

| Система управления электроприводом летучих ножниц | 1986 |

|

SU1433657A1 |

| Электропривод отрезного устройства | 1982 |

|

SU1058726A1 |

| Способ управления станом с перфорацией и порезкой гнутых профилей на ходу и устройство для его осуществления | 1989 |

|

SU1680406A1 |

| Устройство управления электроприводом летучих ножниц | 1990 |

|

SU1750868A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-02—Подача