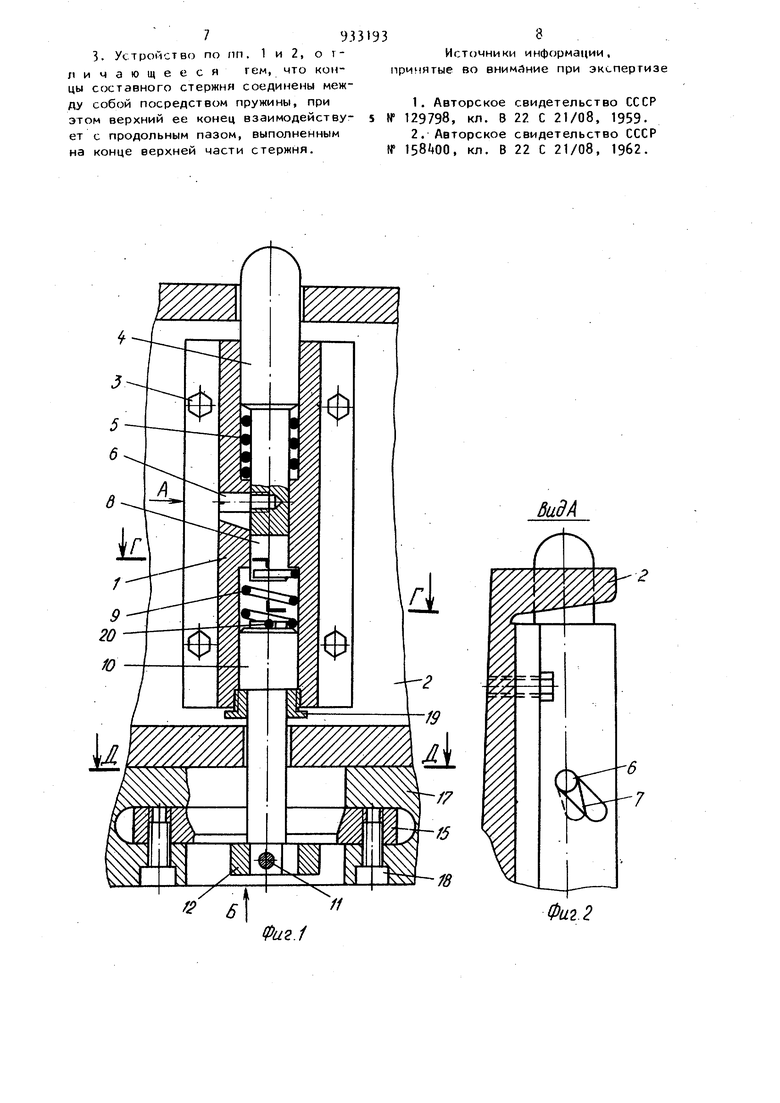

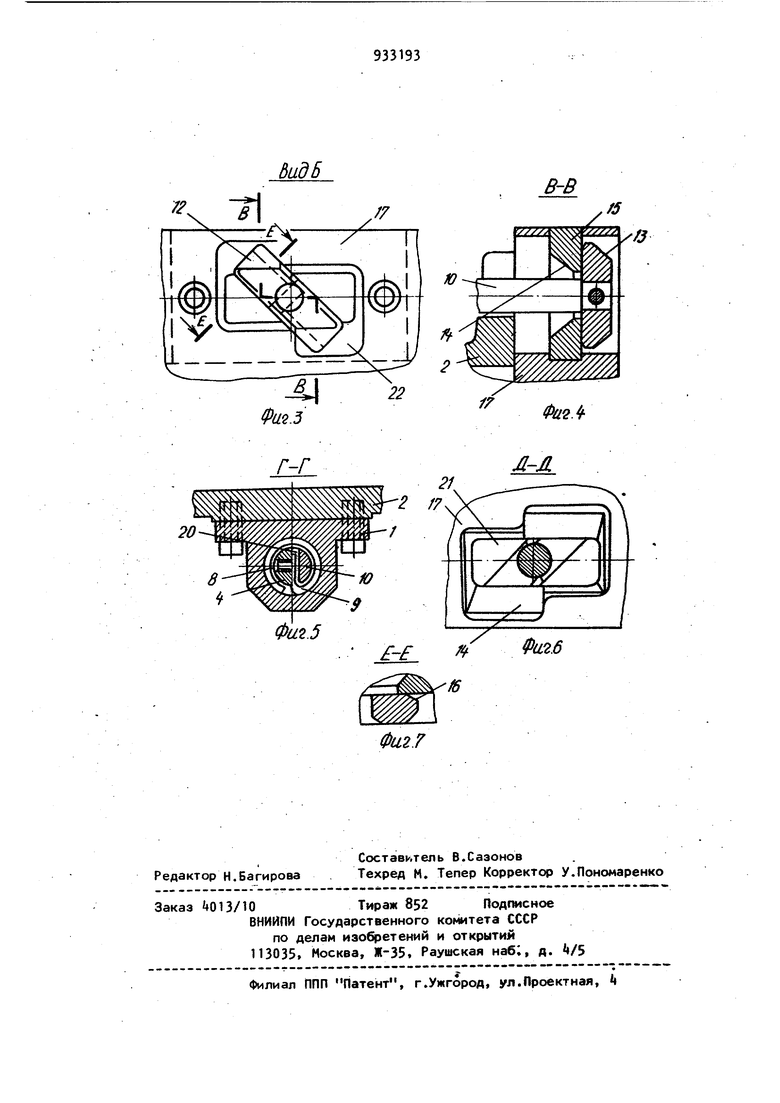

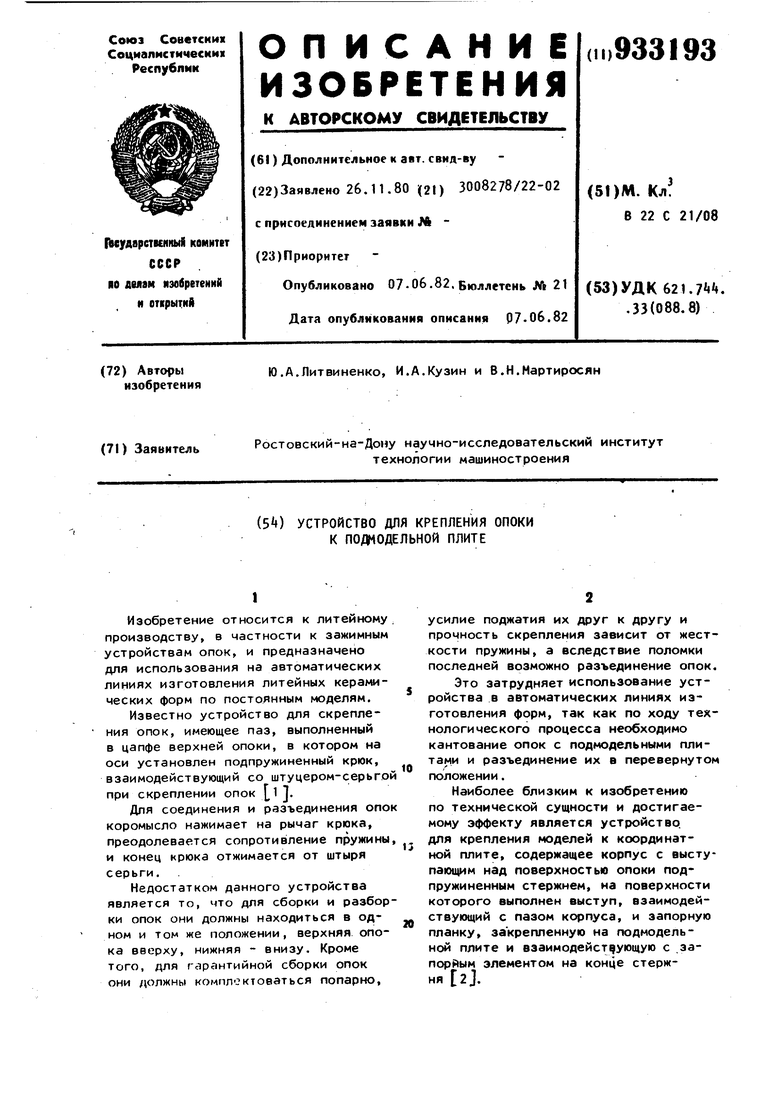

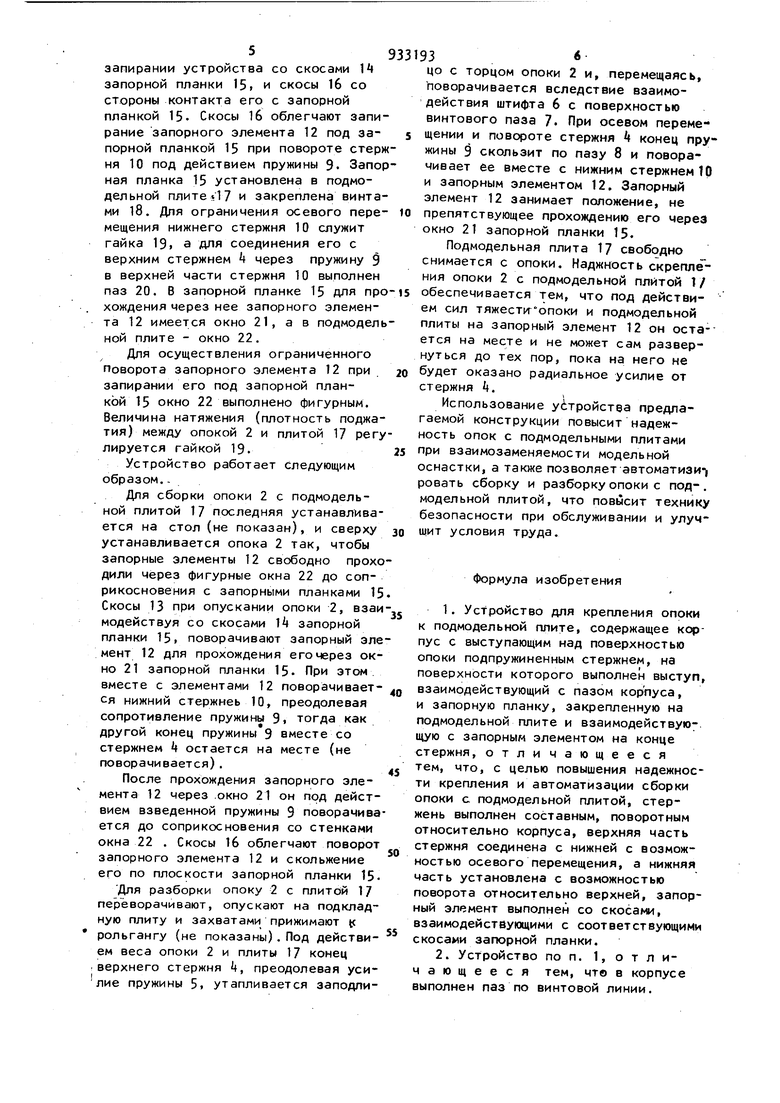

Изобретение относится к литейному производству, в частности к зажимным устройствам опок, и предназначено для использования на автоматических линиях изготовления литейных керамических форм по постоянным моделям. Известно устройство для скрепления опок, имеющее паз, выполненный в цапфе верхней опоки, в котором на оси установлен подпружиненный крюк, взаимодействующий со штуцером-серьго при скреплении опок 11. Для соединения и разъединения опо коромысло нажимает на рычаг крюка, преодолевается сопротивление пружины и конец крюка отжимается от штыря серьги. Недостатком данного устройства является то, что для сборки и разбор ки опок они должны находиться в одном и том же положении, верхняя, опока вверху, нижняя - внизу. Кроме Того, для гарантийной сборки опок они должны комплектоваться попарно. усилие поджатия их друг к другу и прочность скрепления зависит от жесткости пружины, а вследствие поломки последней возможно разъединение опок. Это затрудняет использование устройства в автоматических линиях изготовления форм, так как по ходу технологического процесса необходимо кантование опок с подмодельными плитами и разъединение их в перевернутом положении. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство, для крепления моделей к координатной плите, содержащее корпус с выступающим над поверхностью опоки подпружиненным стержнем, на поверхности которого выполнен выступ, взаимодействующий с пазом корпуса, и запорную планку, закрепленную на подмодельной плите и взаимодейст ующую с .запорйым элементом на конце стержня 2. 39 Недостатком такого устройства является затрудненная взаимозаменяе мость ввиду повышенной точности вып нения межцентровых расстояний штырей и отверстий под штыри в корпусе фиксатора. Кроме того, закрепление модели на координатной плите может осуществляться в одном положении, а при переворачивании плиты не искл чено зависание штифта в гнезде и разъединение штырей и фиксатора. Эти недостатки не позволяют испо зовать устройство в автоматических линиях изготовления керамических форм ввиду того,что должно быть обе печено надежное (гарантированное) Крепление при любом расположении в пространстве модели и плиты. Целью изобретения является повышение надежности крепления опоки к подмодельной плите и автоматизация их сборки и разборки. 3ta цель достигается тем, чпо в устройстве для крепления опок к подмодельной плите, содержащем корпус, снабженный выступающим над поверхностью опоки подпружиненным стержнем, на поверхности которого выполнен выступ, взаимодействующий с пазом корпуса, и запорИую планку закрепленную на подмодельной плите и взаимодействующую с запорным элементом на конце стержня, стержень выполнен составным, поворотным относительно корпуса и его верхняя часть соединена с нижней с возможностью осевого перемещения, а нижняя часть установлена с возможность поворота относительно верхней. При этом запорный элемент выполнен со скосами, взаимодействующими с соответствующими скосами запорной планки, а паз в корпусе выполнен по винтовой линии. Кроме того, верхний конец стержня соединен с концом нижнего посред ством пружины, а верхний конец взаи модействует с продольным пазом, выполненным на конце верхней части стержня. Выполнение стержня составным и подвижное соединение частей его с помощью пружины обеспечивает осевое перемещение верхней части стержня относительно нижней и дает возможность-нижней части стержня или оставаться на месте или поворачивать ся вместе с верхней частьюг стержня на один с ним угол. За счет взаимодействия выступа вьтрлненного в верхней части стержня, с пазом корпуса, выполненного по винтовой линии, при утапливаний стержня заподлицо с поверхностью опоки стержень поворачивается вместе с закрепленным на его нижнем конце запорным элементом и не препятствует прохождению его через окно запорной планки при разъединении опоки с подмодельной плитой. Выполнение запорного элемента со скосами, взаимодействующими с соответствующими скосами запорной планки и соединение конца верхней части стержня с нижним концом стержня посредством пружины позволяет при установке опоки на подмодельную плиту запорному элемент/, скользя скосами по скосам запорной планки и преодолевая усилие пружины, поворачивать ся вместе с нижней частью стержня и, пройдя через окно запорной планки, запираться на ней. Это обеспечивает надежное крепление опоки к подмодельной плите. На фиг. 1 схематически изображено устройство для крепления опоки к подмодельной плите; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. Ц - сечение В-В на фиг. 3, на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1, на фиг. 7 сечение Е-Е на фиг. 3. Устройство для крепления опоки к подмодельной плите содержит корпус 1, прикрепленнный к боковым стенкам опоки 2 болтами 3, внутри которого с возможностью осевого перемещения размещен верхний стержень k, который под действием пружины 5 фиксируется в верхнем Положении, выступающем над поверхностью опоки 2. На стержне k закреплен штифт 6, взаимодействующий с пазом 7, выполненным по винтовой линии в корпусе 1. Угол наклона винтовой линии паза 60°. На стержне k выполнен продольный паз 8, контактирующий с пружиной 9 связывающей стержень k с нижним стержнем 10, который благодаря такому подвижному соединенииэ имеет возможность поворачиваться вместе с верхним стержнем k или отдельно от него на , не перемещаясь в осевом направлении. На конце стержня 10 на штифте 11 закреплен запорный элемент 12, имеющий скосы 13, взаимодействующие при 5 запирании устройства со скосами I запорной планки 15, и скосы 16 со стороны контакта его с запорной планкой 15. Скосы 1б облегчают запирание запорного элемента 12 под запорной планкой 15 при повороте стерж ня 10 под действием пружины 9. Запор ная планка 15 установлена в подмодельной плите«17 и закреплена винтами 18. Для ограничения осевого перемещения нижнего стержня 10 служит гайка 19, а для соединения его с верхним стержнем k через пружину 9 в верхней части стержня 10 выполнен паз 20. В запорной планке 15 для про хождения через нее запорного элемента 12 имеется окно 21, а в подмодель ной плите - окно 22. Для осуществления ограниченного Поворота запорного элемента 12 при запирании его под запорной планкой 15 окно 22 выполнено фигурным. Величина натяжения (плотность поджатия) между опокой 2 и плитой 17 регу лируется гайкой 19. Устройство работает следующим образом.. Для сборки опоки 2 с подмодельной плитой 17 последняя устанавливается на стол (не показан), и сверху устанавливается опока 2 так, чтобы запорные элементы 12 свободно прохо дили через фигурные окна 22 до соприкосновения с запорными планками 15 Скосы 13 при опускании опоки 2, взаи модействуя со скосами 14 запорной планки 15, поворачивают запорный эле мент 12 для прохождения егочерез окно 21 запорной планки 15. При этом, вместе с элементами 12 поворачивается нижний стержнеь 10, преодолевая сопротивление пружины 9, тогда как другой конец пружины 9 вместе со стержнем 4 остается на месте (не поворачивается) . После прохождения запорного элемента 12 через .окно 21 он под действием взведенной пружины 9 поворачива ется до соприкосновения со стенками окна 22 . Скосы 16 облегчают поворот запорного элемента 12 и скольжение его по плоскости запорной планки 15Для разборки опоку 2 с плитой 1/ переворачивают, опускают на подкладную плиту и захватами прижимают tc рольгангу (не показаны) . Под действием веса опоки 2 и плиты 17 конец верхнего стержня k, преодолевая усилие пружины 5, утапливается заподли3«цо с торцом опоки 2 и, перемещаясь, поворачивается вследствие взаимодействия штифта 6 с поверхностью винтового паза 7. При осевом перемещении и повороте стержня 4 конец пружины 9 скользит по пазу 8 и поворачивает ее вместе с нижним стержнем 10 и запорным элементом 12, Запорный элемент 12 занимает положение, не препятствующее прохождению его через окно 21 запорной планки 15. Подмодельная плита 17 свободно снимается с опоки. Наджность скрепления опоки 2 с подмодельной плитой 1/ обеспечивается тем, что под действием сил тяжест г опоки и подмодельной плиты на запорный элемент 12 он оста-ется на месте и не может сам развернуться до тех пор, пока на него не будет оказано радиальное усилие от стержня Ц, Использование устройства предлагаемой конструкции повысит надежность опок с подмодельными плитами при взаимозаменяемости модельной оснастки, а также позволяет автоматизич ровать сборку и разборку опоки с под-, модельной плитой, что повысит технику безопасности при обслуживании и улучшит условия труда. Формула изобретения 1.Устройство для крепления опоки к подмодельной плите, содержащее корпус с выступающим над поверхностью опоки подпружиненным стержнем, на поверхности которого выполнен выступ, взаимодействующий с пазом корпуса, и запорную планку, закрепленную на подмодельной плите и взаимодействую-, щую с запорным элементом на конце стержня, отличающееся тем, что, с целью повышения надежности крепления и автоматизации сборки опоки с подмодельной плитой, стержень выполнен составным, поворотным относительно корпуса, верхняя часть стержня соединена с нижней с возможностью осевого перемещения, а нижняя часть установлена с возможностью поворота относительно верхней, запорный элемент выполнен со скосами, взаимодействующими с соответствующими скосами запорной планки. 2.Устройство по п. 1, отличающееся тем, что в корпусе выполнен паз по винтовой линии.

7 У331ЭЗВ

3. Устройство по (тп, 1 и 2, о г-Источники информации, личающееся гем, что кои-принятые во внимание при экспертизе цы составного стержня соединены между собой посредством пружины, при1. Авторское свидетельство СССР этом верхний ее конец взаимодейству-s № 129798, кл. В 2. С 21/08, 1959ет с продольным пазом, выполненным2. Авторское свидетельство СССР на конце верхней части стержня.№ , кл. В 22 С 21/08, 19б2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм крепления подмодельной плиты к опоке | 1980 |

|

SU969428A1 |

| Модельно-опочная оснастка | 1980 |

|

SU1055588A1 |

| Зажимное устройство для опоки и подмодельной плиты | 1980 |

|

SU939163A1 |

| Грузозахватное устройство В.К.Петрова | 1980 |

|

SU950654A1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Подвеска хвостовика цементируемая | 2020 |

|

RU2747279C1 |

| Нивелирующее устройство для приемно-вытяжных механизмов формовочных машин | 1981 |

|

SU969426A1 |

| Автоматическая литейная линия | 1954 |

|

SU114429A1 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2020 |

|

RU2752434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО БЛОКА | 2021 |

|

RU2773898C1 |

Фи2.1

дидА

Фаг 2 &ид6 Ч

М-Л

Фаг 7 Фи24

Авторы

Даты

1982-06-07—Публикация

1980-11-26—Подача