1

Изобретение относится к обработке металлов, а именно к устройствам для непрерывного литья в форму с движущимися стенками.

Известны роторные кристаллизаторы для непрерывного литья, в которых форма для заливки металла образована -желобом на внешней поверхности литейного кoлeta (ротора), вращающегося на горизонтальной оси, и замкнутым кольцом из ленты, охватывающим желоб .

Недостатком известного устройства является постоянство площади сечения литейной формы по ходу кристаллизации отливки. Уровень жидкого металла при заливке расположен обычно выше горизонтальной оси ротора на На сравнительно малом расстоянии от уровня заливки по ходу вращения образуется внешняя корка затвердевшего металла,происходит ее усадка и возникает воздушный зазор между отливкой и формой. Интенсивность охлаждения резко умень7

шается, и становятся возможными локальные проплавления тонкой корки жидким металлом сердцевины отливки-выплески, почти мгновенно затвердевающие, но способные служить очагами образования трещин при разгибании отливки на выходе из кристаллизатора. Ниже горизонтальной оси ротора отливка за счет своего веса прижимается к ленте, и затвердевание с внешней стороны идет быстрее, а расплавленная сердцевина смещается к внутренней донной части сечения отливки, и по завершении кристаллизации в этой части наблюдается усадочная рыхлота, ослабляю15щая сечение именно Там, где действуют растягивающие напряжения от изгиба при выводе отливки из ротора.

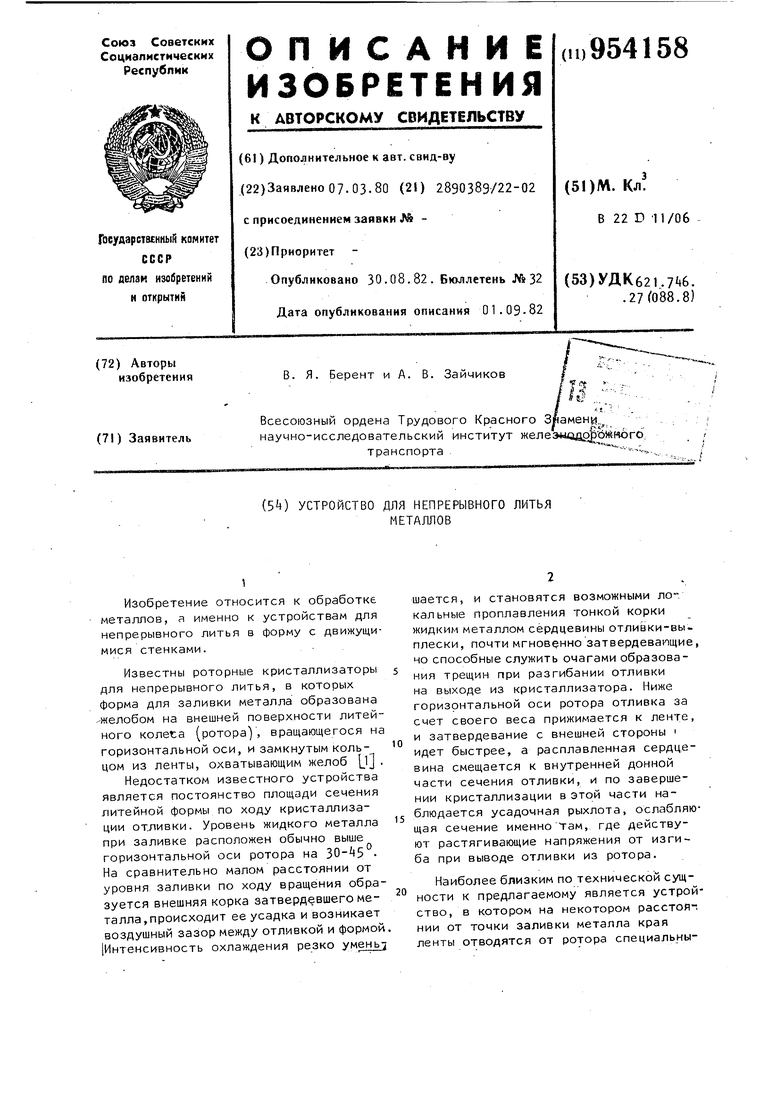

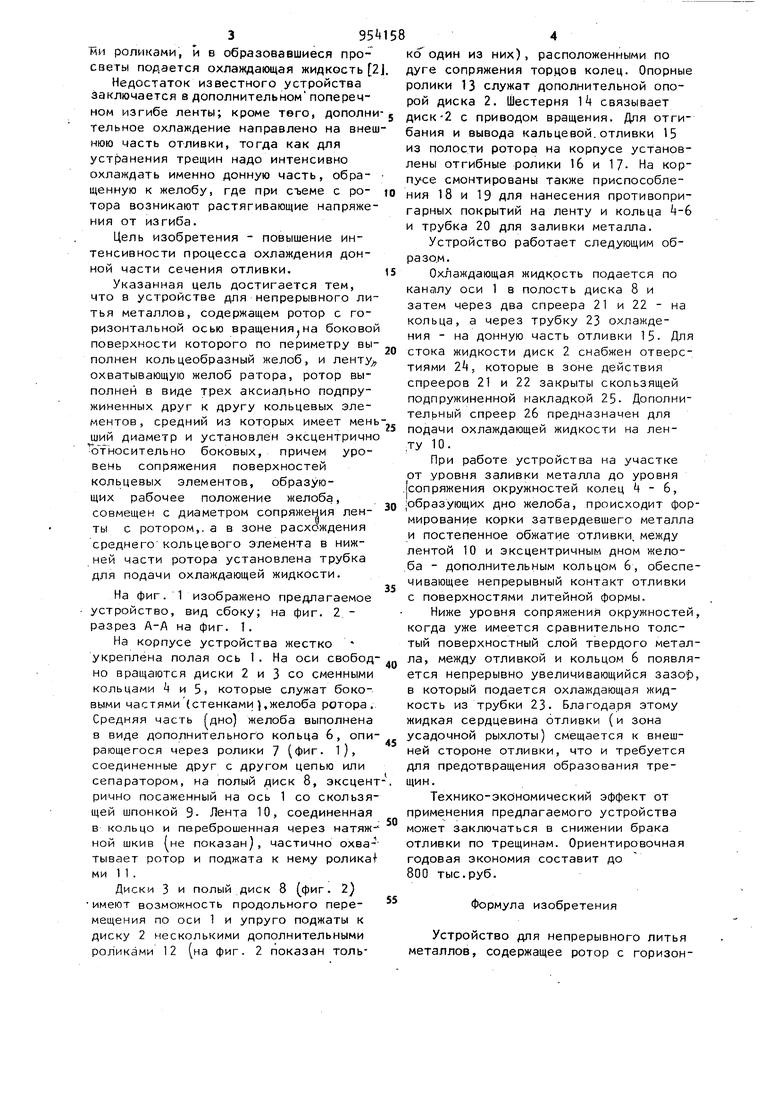

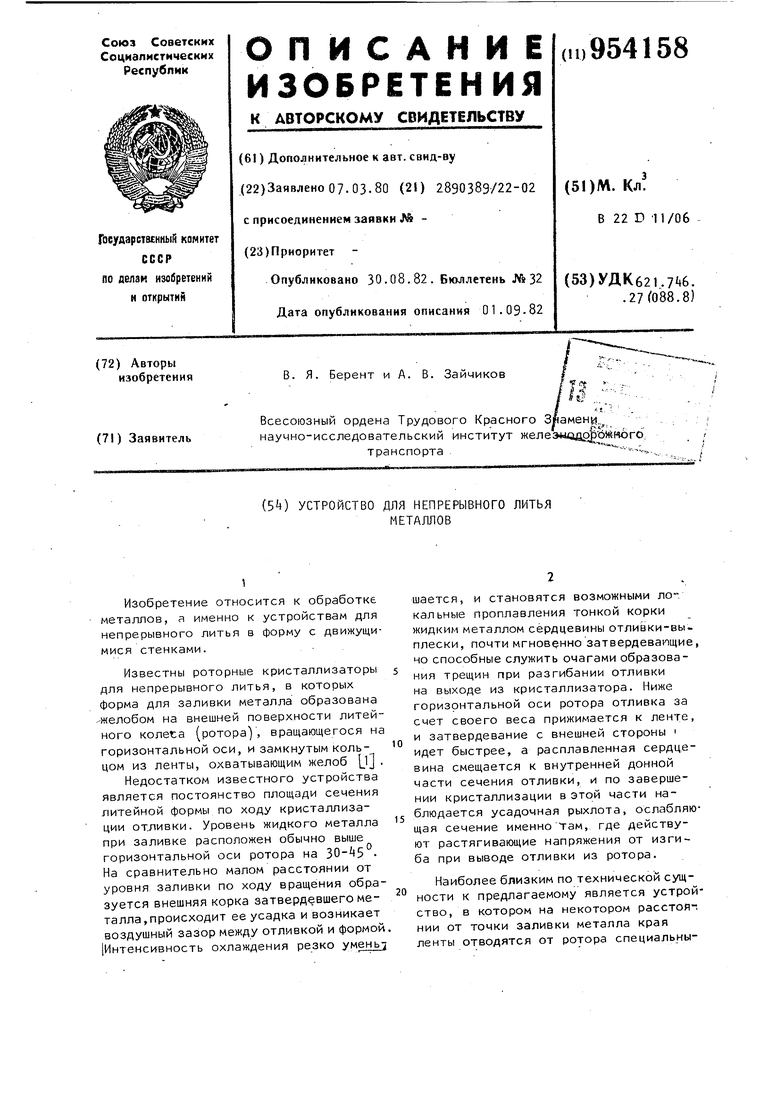

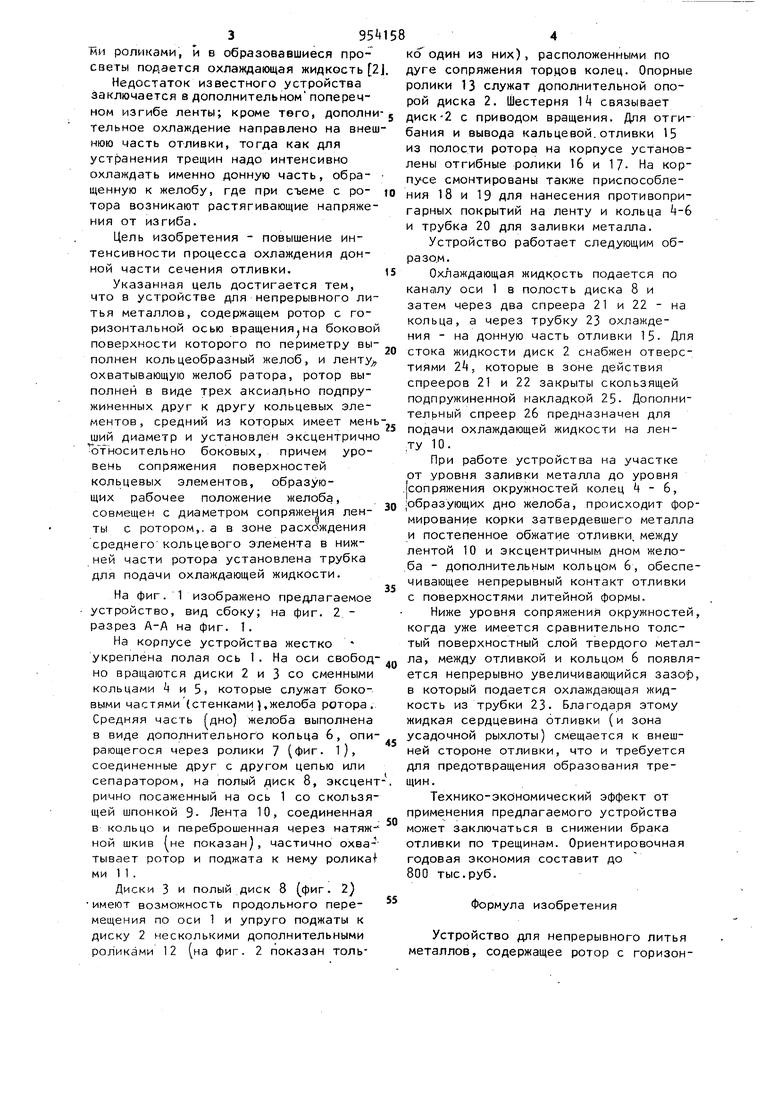

Наиболее близким по технической сущ20ности к предлагаемому является устройство, в котором на некотором расстоя-. НИИ от точки заливки металла края ленты отводятся от ротора специальны3 ss роликами, и в образовавшиеся просветы подается охлаждающая жидкость 2 Недостаток известного устройства заключается s дополнительномпоперечном изгибе ленты; кроме тего, дополни тельное охлаждение направлено на внеш нюю часть отливки, тогда как для устранения трещин надо интенсивно охлаждать именно донную часть, обращенную к желобу, где при съеме с ротора возникают растягивающие напряжения от изгиба. Цель изобретения - повышение интенсивности процесса охлаждения донной части сечения отливки, Указанная цель достигается тем, что в устройстве для непрерывного ли тья металлов, содержащем ротор с горизонтальной осью вращения.на боково поверхности которого по периметру вы полнен кольцеобразный желоб, и ленту охватывающую желоб ратора, ротор выполнен в виде трех аксиально подпружиненных друг к другу кольцевых элементов , средний из которых имеет мен шии диаметр и установлен эксцентрично относительно боковых, причем уровень сопряжения поверхностей кольцевых элементов, образующих рабочее положение желоба, совмещен с диаметром сопряжения ленты с ротором,, а в зоне расхождения среднегокольцевого элемента в нижней части ротора установлена трубка для подачи охлаждающей жидкости. На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 разрез А-А на фиг. 1. На корпусе устройства жестко укреплена полая ось 1. На оси свобод но вращаются диски 2 и 3 со сменными кольцами и 5, которые служат боковыми частями (стенками ),желоба ротора. Средняя часть (дно) желоба выполнена в виде дополнительного кольца 6, опи рающегося через ролики 7 (фиг. 1), соединенные друг с другом цепью или сепаратором, на полый диск 8, эксцен рично посаженный на ось 1 со скользя щей шпонкой 9- Лента 10, соединенная в кольцо и переброшенная через натяж ной шкив (не показан) , частично охватывает ротор и поджата к нему ролика ми 1 1 . Диски 3 и полый диск 8 (фиг. 2} имеют возможность продольного перемещения по оси 1 и упруго поджаты к диску 2 несколькими дополнительными роликами 12 (на фиг. 2 показан толь ко один из них), расположенными по дуге сопряжения торцов колец. Опорные ролики 13 служат дополнительной опорой диска 2. Шестерня 14 связывает диск2 с приводом вращения. Для отгибания и вывода кальцевой.отливки 15 из полости ротора на корпусе установлены отгибные ролики 16 и 17. На корпусе смонтированы также приспособления 18 и 19 для нанесения противопригарных покрытий на ленту и кольца k-6 и трубка 20 для заливки металла. Устройство работает следующим обра ЗО.М. Охлаждающая жидкость подается по каналу оси 1 в полость диска 8 и затем через два спреера 21 и 22 - на кольца, а через трубку 23 охлаждения - на донную часть отливки 15- Для стока жидкости диск 2 снабжен отверстиями 2, которые в зоне действия спрееров 21 и 22 закрыты скользящей подпружиненной накладкой 25. Дополнительный спреер 26 предназначен для подачи охлаждающей жидкости на ленту 10. При работе устройства на участке от уровня заливки металла до уровня сопряжения окружностей колец 4-6, образующих дно желоба, происходит формирование корки затвердевшего металла и постепенное обжатие отливки, между лентой 10 и эксцентричным дном жело.ба - дополнительным кольцом 6, обеспечивающее непрерывный контакт отливки с поверхностями литейной формы. Ниже уровня сопряжения окружностей, когда уже имеется сравнительно толстый поверхностный слой твердого металла, между отливкой и кольцом 6 появляется непрерывно увеличивающийся , в который подается охлаждающая жидкость из трубки 23. Благодаря этому жидкая сердцевина отливки (и зона усадочной рыхлоты) смещается к внешней стороне отливки, что и требуется для предотвращения образования трещин. Технико-экономический эффект от применения предлагаемого устройства может заключаться в снижении брака отливки по трещинам. Ориентировочная годовая экономия составит до 800 тыс.руб. Формула изобретения Устройство для непрерывного литья металлов, содержащее ротор с горизон595 1

тальной осью вращения, на боковой поверхности которого по периметру выполнен кольцеобразный желоб, и ленту, охватывающую желоб ротора, о т л ич.ающееся тем, что, с целью 5 увеличения интенсивности процесса охлаждения донной части сечения отливки, ротор выполнен в виде трех аксиально подпружиненных друг к другу кольцевых элементов, средний из кото-О рых имеет меньший диаметр и установлен эксцентрично относительно боковых, причем .уровень сопряжения поверхностей кольцевых элементов, обра58 . 6 .

зующих рабочее положение желоба, совпадает с горизонтальной осью ротора, а в зоне расхождения среднего кольцевого элемента в нижней части ротора установлена трубка для подачи охлаждающей жидкости.

Источники информации, принятые во внимание при экспертизе

1.Герман Э. Непрерывное литье. М, Металлургиздат, 19б1, с. .

2.Патент США № 3575231, кл. , .1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья металлов | 1980 |

|

SU933201A1 |

| Способ изготовления контактного провода | 1983 |

|

SU1101323A1 |

| Устройство для непрерывного литья слитков | 1980 |

|

SU925533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029653C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2011 |

|

RU2486026C2 |

| Многопозиционная центробежная литейная машина | 1986 |

|

SU1346332A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ОТЛИВОК В КОКИЛЬНОЙ УСТАНОВКЕ | 2023 |

|

RU2802943C1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

(put.l

J-A

Ь 8 3

дзаг.г

Авторы

Даты

1982-08-30—Публикация

1980-03-07—Подача