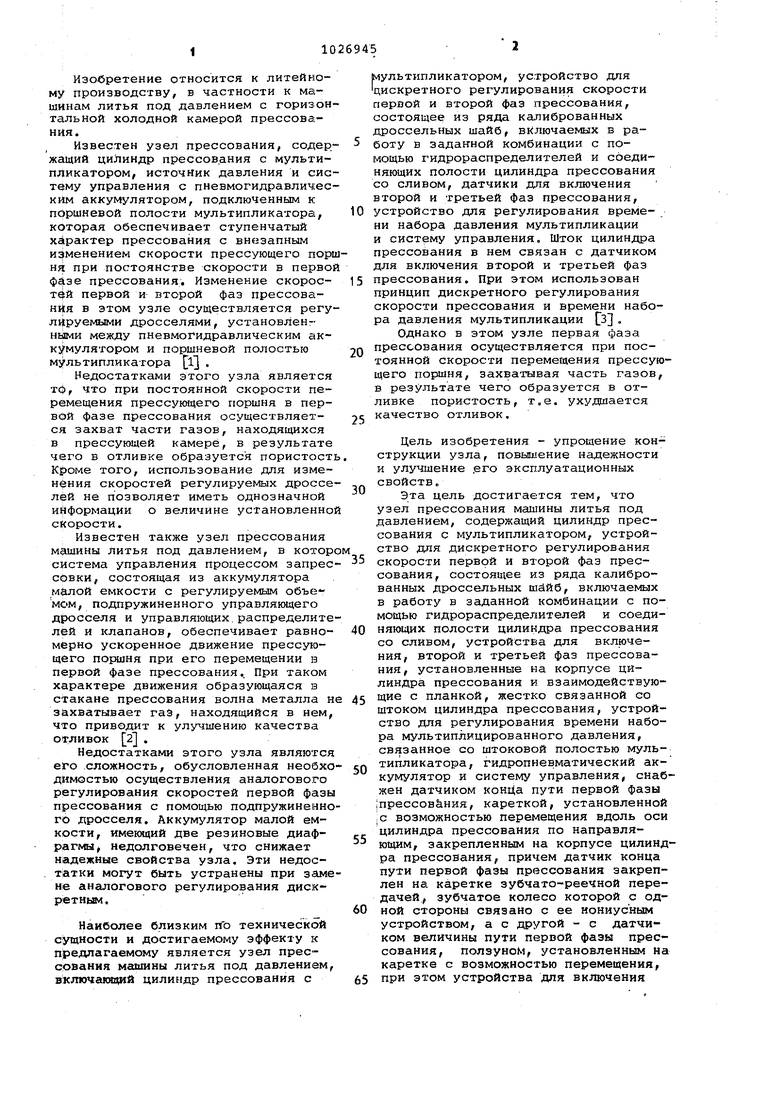

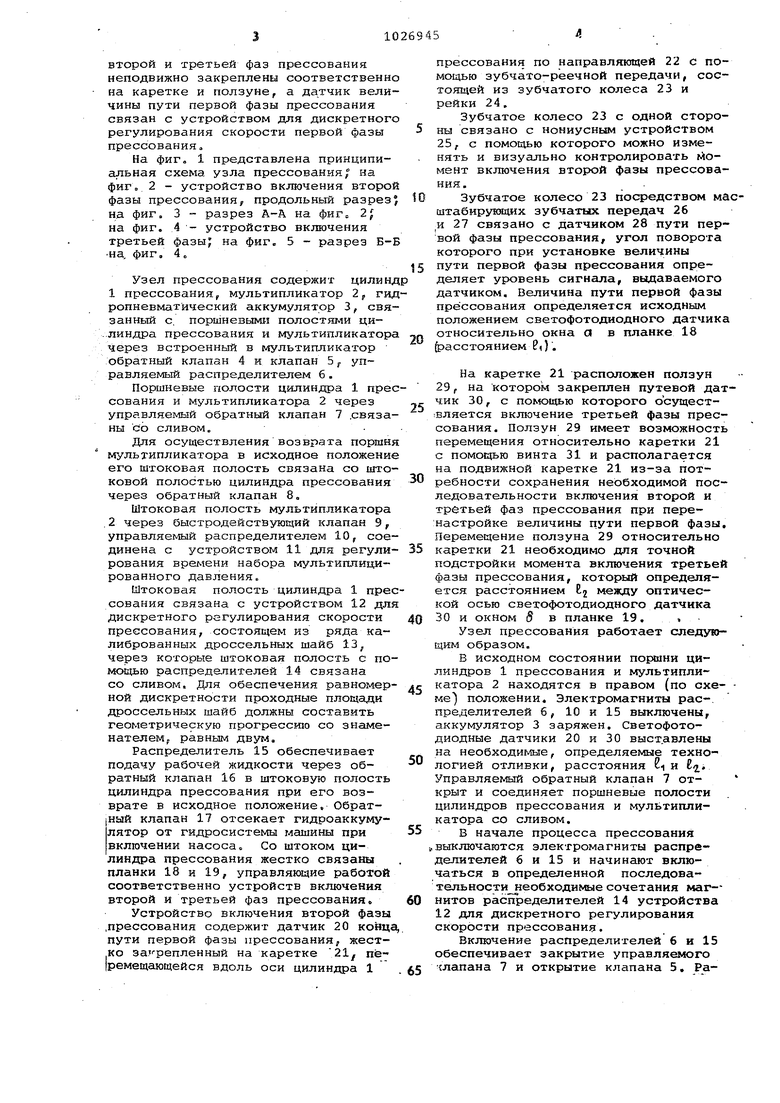

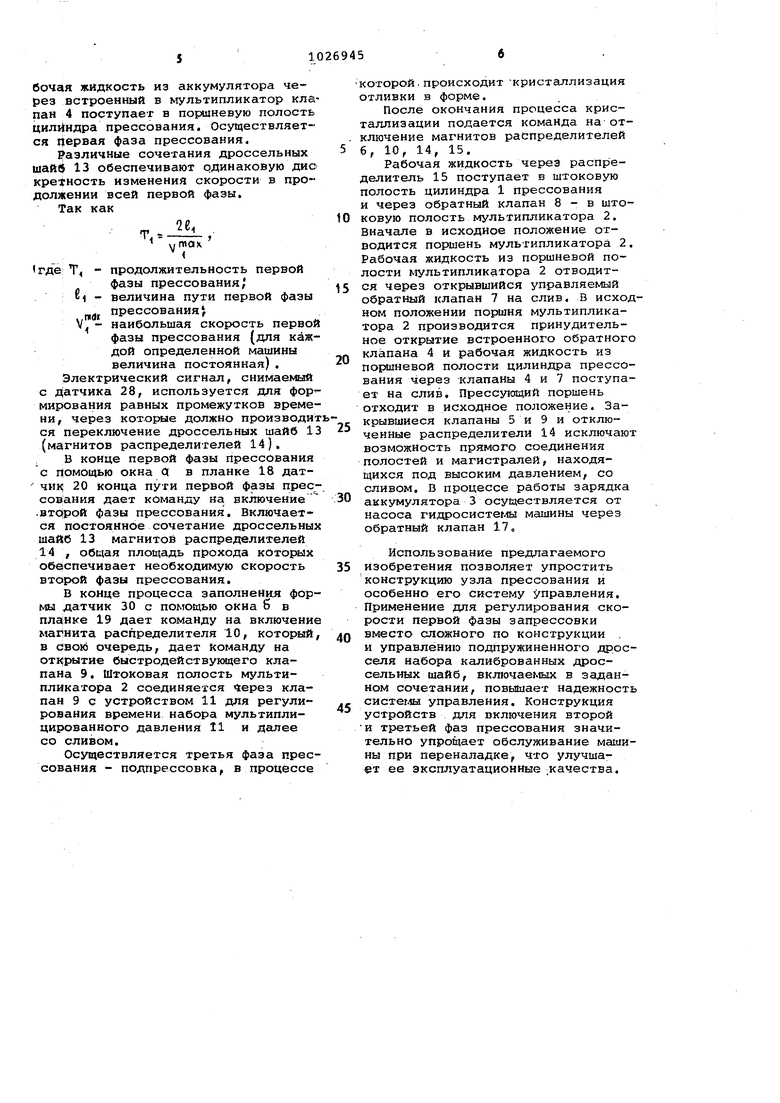

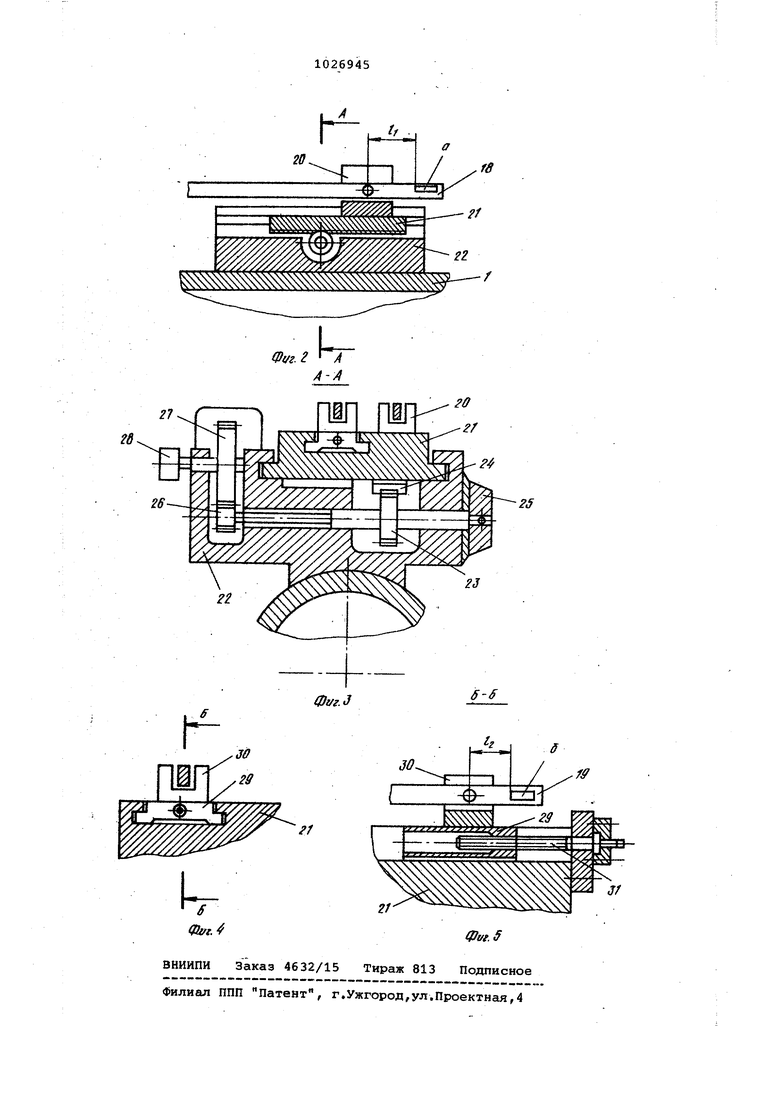

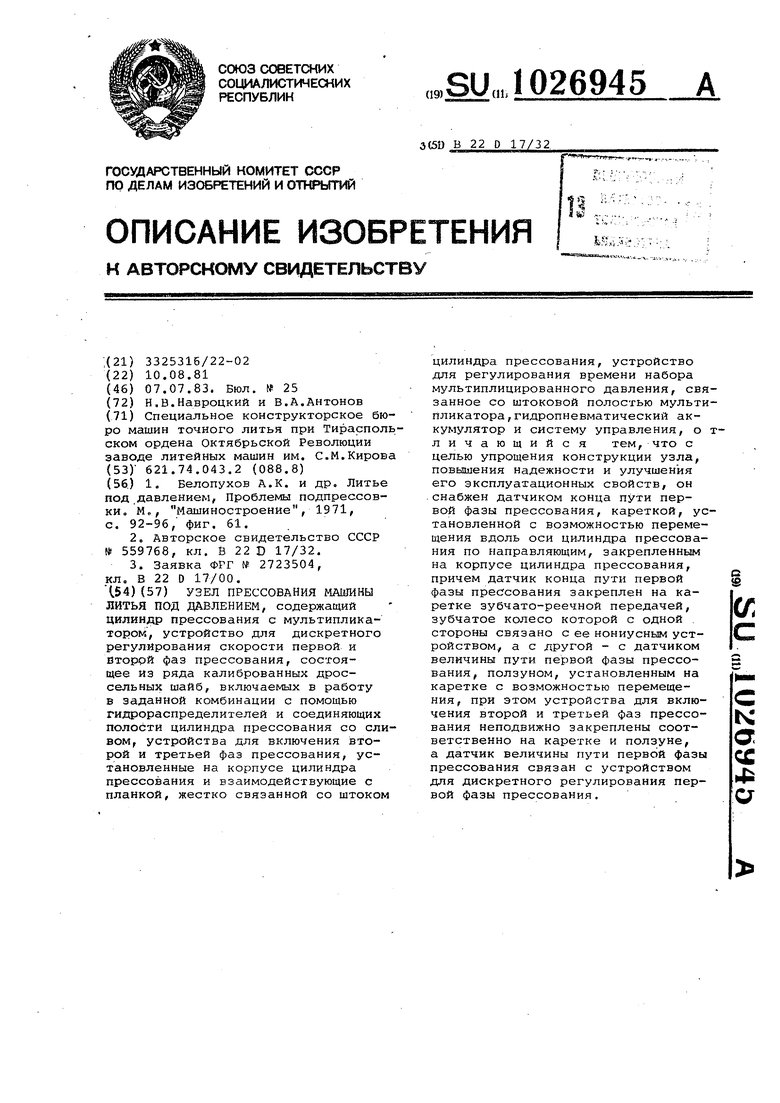

Изобретение относится к литейному производству, в частности к машинам литья под давлением с горизон тальной холодной камерой прессования. Известен узел прессования, содер жащий цилиндр прессования с мультипликатором, источник давления и сис тему управления с пневмогидравличес ким аккумулятором, подключенным к поршневой полости мультипликатора, которая обеспечивает ступенчатый характер прессования с вн(2запным изменением скорости прессующего пор ня при постоянстве скорости в перво фазе прессования. Изменение скороетёй первой и второй фаз прессования в этом узле осуществляется регу лируемыми дросселями, установленными между пневмогидравлическим ciKкумулятором и поршневой полостью мультипликатора 1} . Недостатками этого узла является то, что при постоянной скорости перемещения прессующего поршня в первой фазе прессования осуществляется захват части газов, находящихся в прессующей камере, в результате чего в отливке образуется пористост Кроме того, использование для изменфния скоростей регулируемых дроссе лей не позволяет иметь однозначной информации о величине установленно скорости. Известен также узел прессования машины литья под давлением, в котор система управления процессом запрес совки, состоящая из аккумулятора малой емкости с регулируемым объемом, подпружиненного управляющего дросселя и управляющих.распределите лей и клапанов, обеспечивает равномерно ускоренное движение прессующего поршня при его перемещении в первой фазе прессования.. При таком характере движения образующаяся в стакане прессования волна металла н захватывает гаЭ, находящийся в нем, что приводит к улучшению качества отливок 2 . Недостатками этого узла являются его сложность, обусловленная необхо димостью осуществления аналогового регулирования скоростей первой фазы прессования с помощью подпружиненно го дросселя. Аккумулятор малой емкости, имеющий две резиновые диафparNftj недолговечен, что снижает надежные свойства узла. Эти недостатки могут быть устранены при заме не аналогового регулирования дискpeTHbBvi. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является узел прессования машины литья под давлением, включакж ий цилиндр прессования с мультипликатором, устройство для дискретного регулирования скорости первой и второй фаз прессования, состоящее из ряда калиброванных дроссельных шайб, В1 лючаемых в работу в заданной комбинации с помощью гидрораспределителей и соединяющих полости цилиндра прессования со сливом, датчики для включения второй и третьей фаз прессования, устройство для регулирования времени набора давления мультипликации и систему управления. Шток цилиндра прессования в нем связан с датчиком для включения второй и третьей фаз прессования. При этом использован принцип дискретного регулирования скорости прессования и времени набора давления мультипликации з , Однако в этом узле первая фаза прессования осуществляется при постоянной скорости перемещения прессующего поршня, захватывая часть газов, в результате чего образуется в отливке пористость, т.е. ухудшается качество отливок. Цель изобретения - упрощение конструкции узла, повышение надежности и улучшение .его эксплуатационных свойств. Эта цель достигается тем, что узел прессования машины литья под давлением, содержащий цилиндр прессования с мультипликатором, устройство для дискретного регулирования скорости первой и второй фаз прессования, состоящее из ряда калиброванных дроссельных шййб, включаемых в работу в заданной комбинации с помощью гидрораспределителей и соединякмдих полости цилиндра прессования со сливом, устройства для включения, второй и третьей фаз прессования, установленные на корпусе цилиндра прессования и взаимодействующие с планкой, жестко связанной со штоком цилиндра прессования, устройство для регулирования времени набора мультиплицированного давления, связанное со штоковой полостью мультипликатора, гидропневматический аккумулятор и систему управления, снабжен датчиком конЦа пути первой фазы прессования, кареткой, установленной ;с возможностью перемещения вдоль оси цилиндра прессования по направляющим, закрепленным на корпусе цилиндра прессования, причем датчик конца пути первой фазы прессования закреплен на каретке зубчато-реечной передачей, зубчатое колесо которой с одной стороны связано с ее нониусным устройством, а с другой - с датчиком вешичины пути первой фазы прессования, ползуноЬ, установленным на каретке с возможностью перемещения, при этом устройства для включения второй и третьей фаз прессования неподвижно закреплены соответственно на каретке и ползуне, а датчик вели чины пути первой фазы прессования связан с устройством для дискретного регулирования скорости первой фазы прессования„ На фиг, 1 представлена принципиальная схема узла прессования, на фиг о 2 - устройство включения второ фазы прессования, продольный разрез на фиг. 3 - разрез А-А на фиг 2f на фиг. 4 - устройство включения третьей фазы на фиг. 5 - разрез Б на фиг, 4„ Узел прессования содержит цилинд 1прессования, мультипликатор 2, гид ропневматйческий аккумулятор 3, свя занный с, поршневыми полостями цилиндра прессования и мультипликатора через встроенный в мультипликатор обратный клапан 4 и клапан 5, управляемый распределителем 6. Поршневые полости цилиндра 1 пре сования и мультипликатора 2 через управляемый обратный клапан 7 .связаны со сливом„ Для осуществления возврата поршня мультипликатора в исходное положение его штоковая полость связана со штоковой полостью цилиндра прессования через обратный клапан 8„ Штоковая полость мультипликатора 2через быстродействующий клапан 9, управляемый распределителем 10, соединена с устройством 11 для регулирования времени набора мультиплицированного давления« Штоковая полость цилиндра 1 прес сования связана с устройством 12 для дискретного регулирования скорости прессования, состоящем из ряда калиброванных дроссельных шайб 13, через которые штоковая полость с помощью распредапителей 14 связана со сливом. Для обеспечения равномерной дискретности проходные площади дроссельных шайб должны составить геометрическую прогрессию со знаменателем, равным двум. Распределитель 15 обеспечивает подачу рабочей жидкости через обратный клапан 16 в штоковую полость цилиндра прессования при его возврате в исходное положение. Обратный клапан 17 отсекает гидроаккумулятор от гидросистемы машины при включении насоса. Со штоком цилиндра прессования жестко связаны планки 18 и 19, управляющие работой соответственно устройств включения второй и третьей фаз прессования. Устройство включения второй фазы .прессования содержит датчик 20 конца пути первой фазы прессования, жестко закрепленный на каретке 21 перемещающейся вдоль оси цилиндра 1 прессования по направляющей 22 с помощью зубчато-реечной передачи, состоящей из зубчатого колеса 23 и рейки 24. Зубчатое колесо 23 с одной стороны связано с нониусным устройством 25, с помощью которого можно изменять и визуально контролировать Момент включения второй фазы прессования. Зубчатое колесо 23 посредством масштабирующих зубчатых передач 26 и 27 связано с датчиком 28 пути первой фазы прессования, угол поворота которого при установке величины пути первой фазы прессования определяет уровень сигнала, выдаваемого датчиком. Величина пути первой фазы прессования определяется исходным положением светофотодиодного датчика относительно окна d в планке 18 )асстоянием Р(). На каретке 21 расположен ползун 29, на котором закреплен путевой датчик 30, с помощью которого осущест вляется включение третьей фазы прессования. Ползун 29 имеет возможность перемещения относительно каретки 21 с помощью винта 31 и располагается на подвижной каретке 21 из-за потребности сохранения необходимой последовательности включения второй и третьей фаз прессования при пере:настройке величины пути первой фазы. Перемещение ползуна 29 относительно каретки 21 необходимо для точной подстройки момента включения третьей фазы прессования, который определяется расстоянием 2 между оптической осью светофотодиодного датчика 30 и окном 8 в планке 19. Узел прессования работает следующим образом. В исходном состоянии поршни цилиндров 1 прессования и мультипликатора 2 находятся в правом (по схе- ме) положении. Электромагниты рас-. пределителей 6, 10 и 15 выключены, аккумулятор 3 заряжен. Светофотодиодные датчики 20 и 30 выставлены на необходимые, определяемые технологией отливки, расстояния 2i и 7. Управляемый обратный клапан 7 открыт и соединяет поршневые полости цилиндров прессования и мультипликатора со сливом. В начале процесса прессования выключаются электромагниты распределителей 6 и 15 и начинают включаться в определенной последователь ности необходимые сочетания магнитов распределителей 14 устройства 12 для дискретного регулирования скорости прессования. Включение распределителей 6 и 15 обеспечивает закрытие управляемого клапана 7 и открытие клапана 5. Рабочая жидкость из аккумулятора через встроенный в мультипликатор клапан 4 поступает в поршневую полость цилиндра прессования. Осуществляется первая фаза прессования.

различные сочетания дроссельных шайб 13 обеспечивают одинаковую дно KpetHOCTb изменения скорости в про должении всей первой фазы.

Так как

26,

где Т - продолжительность первой

фазы прессования,

15 м - величина пути первой фазы

прессования t

наибольшая скорость первой фазы прессования (для каждой определенной машины

20 величина постоянная). Электрический сигнал, снимаемый с датчика 28, используется для формирования равных промежутков времени, через которые должно производить25ся переключение дроссельных шайб 13 (магнитов распределителей 14}.

В конце первой фазы прессования с помощью окна Q в планке 18 датчик 20 конца пути первой фазы прес30 дает команду на включение второй фазы прессования. Включается постоянное сочетание дроссельных шайб 13 магнитов распределителей

14 , общая площадь прохода KOTOEMJX обеспечивает необходимую скорость

35 второй фазы прессования.

В конце процесса заполнения формы датчик 30 с помощью окна б в планке 19 дает команду на включение магнита распределителя 10, который,

40 в свой очередь, дает Команду на отК ялтие быстродействующего клапана 9. Штоковая полость мультипликатора 2 соединяется Через клапан 9 с устройством 11 для регули45рования времени набора мультиплицированного давления 11 и далее со сливом.

Осуществляется третья фаза прессования - подпрессовка, в процессе

которой.происходит кристаллизация отливки в форме.

После окончания процесса кристаллизации подается команда на отключение магнитов распределителей б, 10, 14, 15.

Рабочая жидкость через распределитель 15 поступает в штоковую полость цилиндра 1 прессования и через обратный клапан 8 - в штоковую полость мультипликатора 2. Вначале в исходное положение отводится порвдень мультипликатора 2 Рабочая жидкость из поршневой полости Ь1ультипликатора 2 отводится через открывшийся управляемый обратный клапан 7 на слив. В исхоном положении поряиня мультипликатора 2 производится принудительное открытие встроенного обратног клапана 4 и рабочая жидкость из поршневой полости цилиндра прессования через клапаны 4 и 7 поступает на слив. Прессу1ощий поршень отходит в исходное положение. Закрывшиеся клапаны 5 и 9 и отключенные распределители 14 исключаю возможность прямого соединения полостей и магистралей, находящихся под высоким давлением, со сливом. В процессе работы зарядка аккумулятора 3 осуществляется от насоса гидросистеглы машины через обратный клапан 17,

Использование предлагаемого изобретения позволяет упростить конструкцию узла прессования и особенно его систему управления. Применение для регулирования скорости первой фазы запрессовки вместо сложного по конструкции и управлению подпружиненного дросселя набора калиброванных дроссельных шайб, включаемых в заданном сочетании, повышает надежност систеьвл управления. Конструкция устройств для включения второй и третьей фаз прессования значительно упрощает обслуживание машины при переналадке, что улучшает ее эксплуатационные качества.

-мФt/г.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования машины литьяпОд дАВлЕНиЕМ | 1978 |

|

SU818745A1 |

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| Узел прессования машины литья под давлением | 1975 |

|

SU562380A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Машина литья под давлением | 1982 |

|

SU1109253A1 |

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

УЗЕЛ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащий цилиндр прессования с мультипликатором, устройство для дискретного регулирования скорости первой и второй фаз прессования, состоящее из ряда калиброванных дроссельных шайб, включаемых в работу в заданной комбинации с помощью гидрораспределителей и соединяющих полости цилиндра прессования со сливом, устройства для включения второй и третьей фаз прессования, установленные на корпусе цилиндра прессования и взаимодействующие с планкой, жестко связанной со штоком цилиндра прессования, устройство для регулирования времени набора мультиплицированного давления, связанное со штоковой полостью мультипликатора ,гидропневматический аккумулятор и систему управления, о тличающийся тем, что с целью упрощения конструкции узла, повЕлшения Надежности и улучшения его эксплуатационных свойств, он снабжен датчиком конца пути первой фазы прессования, кареткой, установленной с возможностью перемещения вдоль оси цилиндра прессования по направляющим, закрепленным на корпусе цилиндра прессования, i причем датчик конца пути первой фазы прессования закреплен на ка(Л С ретке зубчато-реечной передачей, зубчатое колесо которой с одной стороны связано с ее нониусным устройством, а с другой - с датчиком величины пути первой фазы прессования, ползуном, установленным на каретке с возможностью перемещес к ния, при этом устройства для включения второй и третьей фаз прессования неподвижно закреплены соота а ветственно на каретке и ползуне, а датчик величины пути первой фазы прессования связан с устройством для дискретного регулирования первой фазы прессования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белопухов А.К | |||

| и др | |||

| Литье под давлением, Проблемы подпрессовки | |||

| М„, Машиностроение, 1971, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-07—Публикация

1981-08-10—Подача