(54) РЕЗЦЕДЕРЖАТЕЛЬ С УСТРОПСТВОИ

ДЛЯ АВТОНАТИЧЕСКОЙ ПОДНАЛЛДКИ РЕЗЦЛ

1

Изобретение относится к станкостроению и может применяться на токарных станках и автоматических линиях.

Известен резцедержатель с устройством для автоматической подналадки резца, содержащий корпус устройства, втулку, установленную в корпусе с возможностью поворота, связанную внутренней резьбой с нажимной оправкой и зубчатое колесо установленное с возможностью передачи крутящего момента на втулку и находящееся в зацеплении с зубчатой рейкойпоршнем гидроцилиндра привода поворота 1 .

Недостатком этого резцедержателя является повьШенная сложность уст.ройства для автоматической подналадки резца и невысокая эксплуатационная надежность.

Целью изобретения является упрощение конструкции и повышение надежности работы.

Цель достигается тем, что устройство для автоматической подналадки резца снабжено поворотной оправкой с рычагом, установленной в выполненном во втулке дополнительном резьбовом отверетии и связанной

посредством рычага с рейкой-поршнем, при этом зубчатое колесо установлено на втулке с возмох ностью осевого перемещения, а в корпусе расположены введенные в устройство дополнительный гидроцилиндр, поршень которого снабжен выступсчл, предназначенным для взаимодейотвия с торцом зубчатого колеса, и фиксатор, установленный с возможностью стопорения колеса от вращения в положении, когда оно выведено из зацепления с рейкой-поршнем.

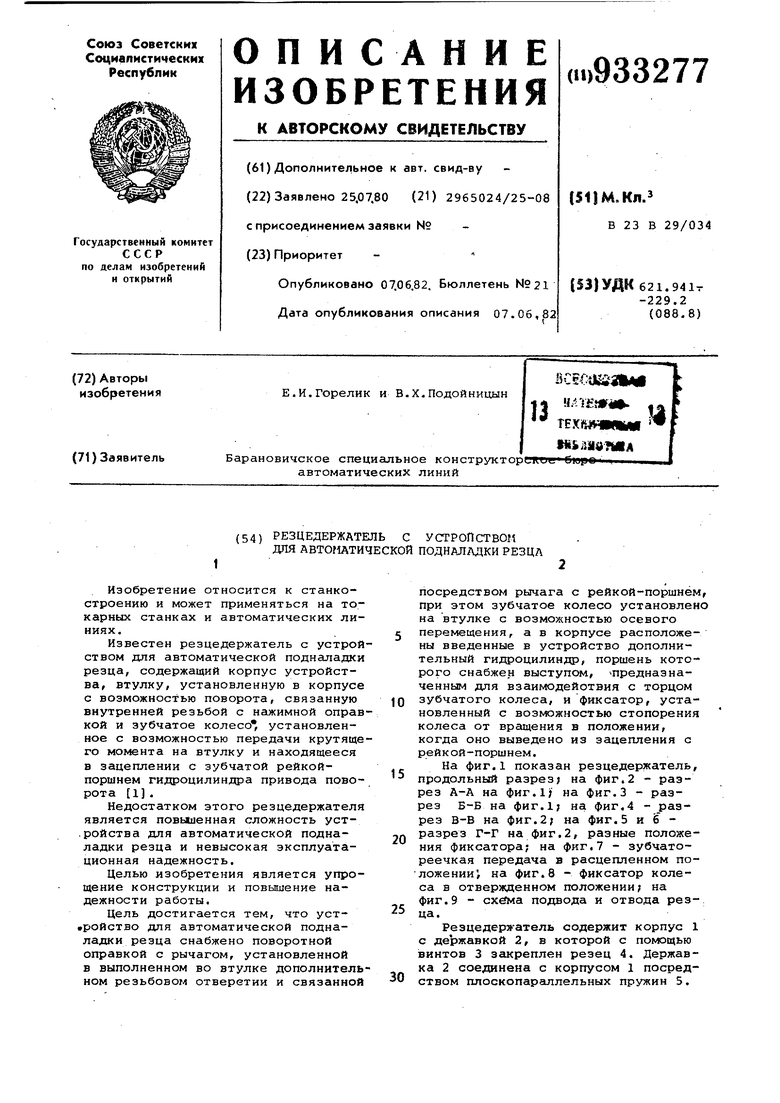

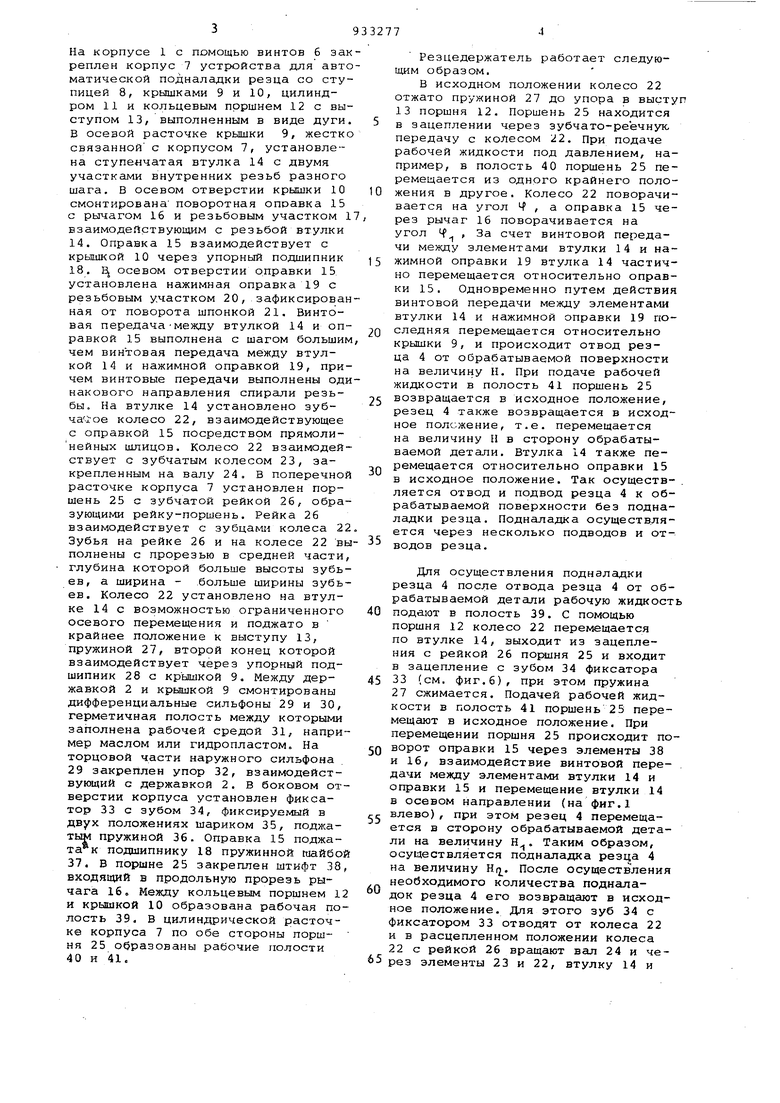

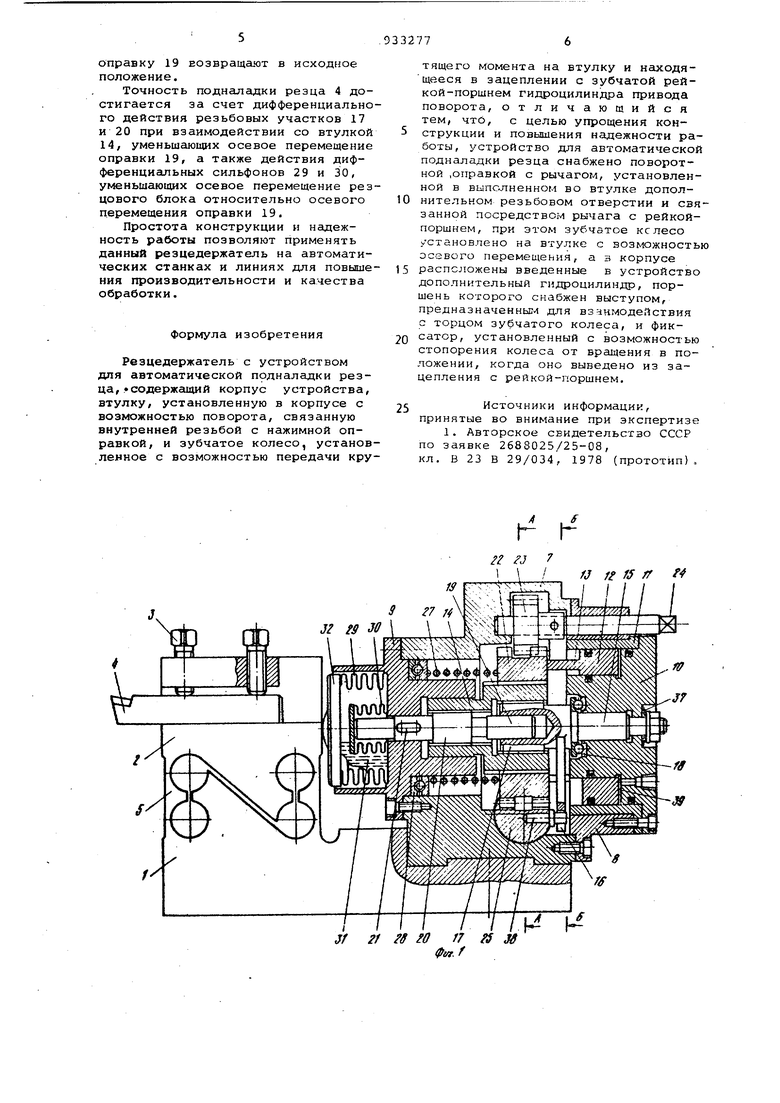

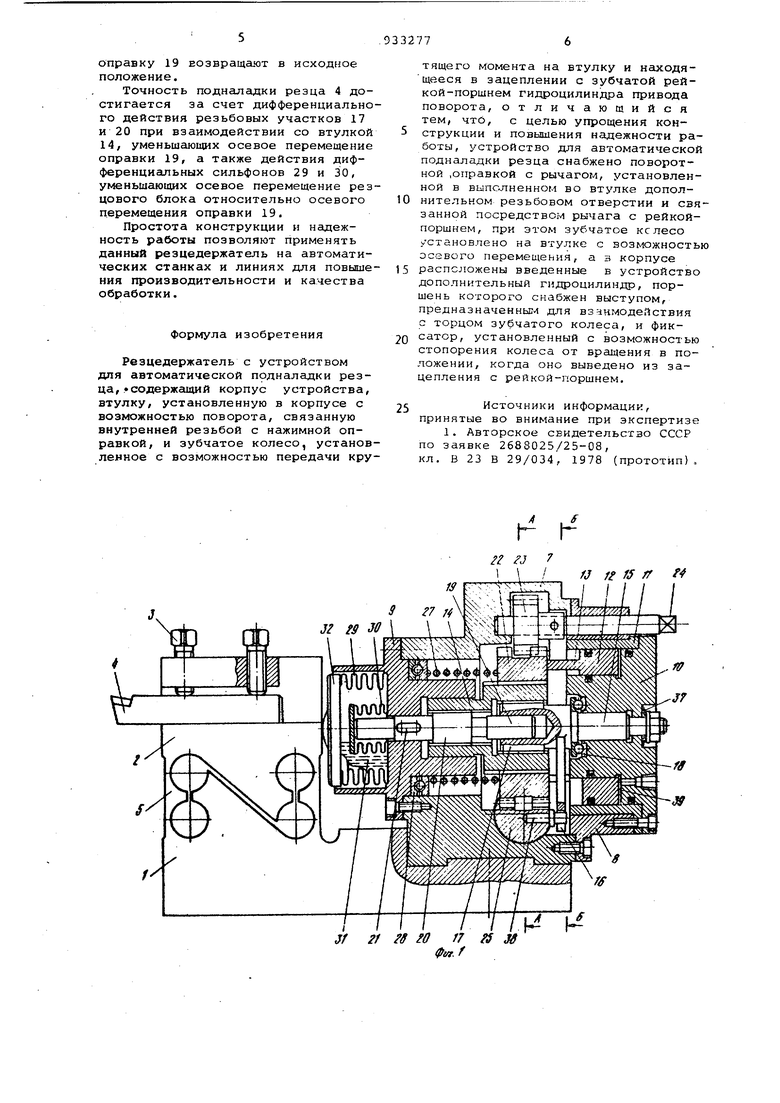

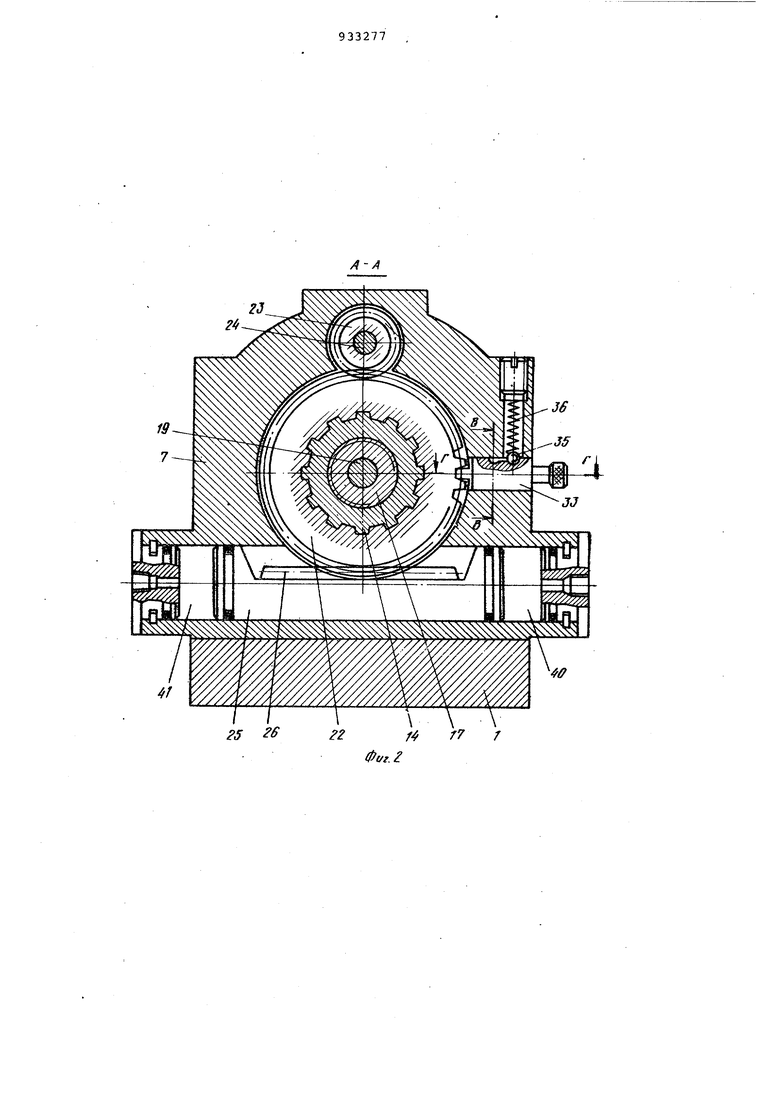

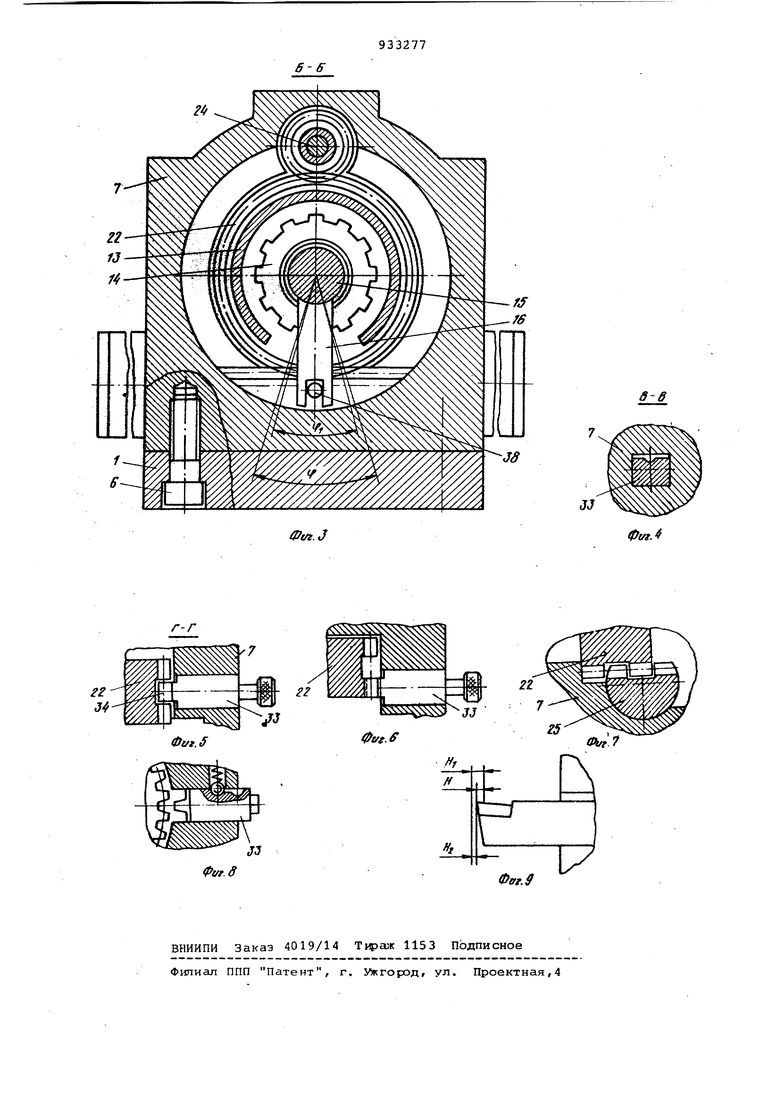

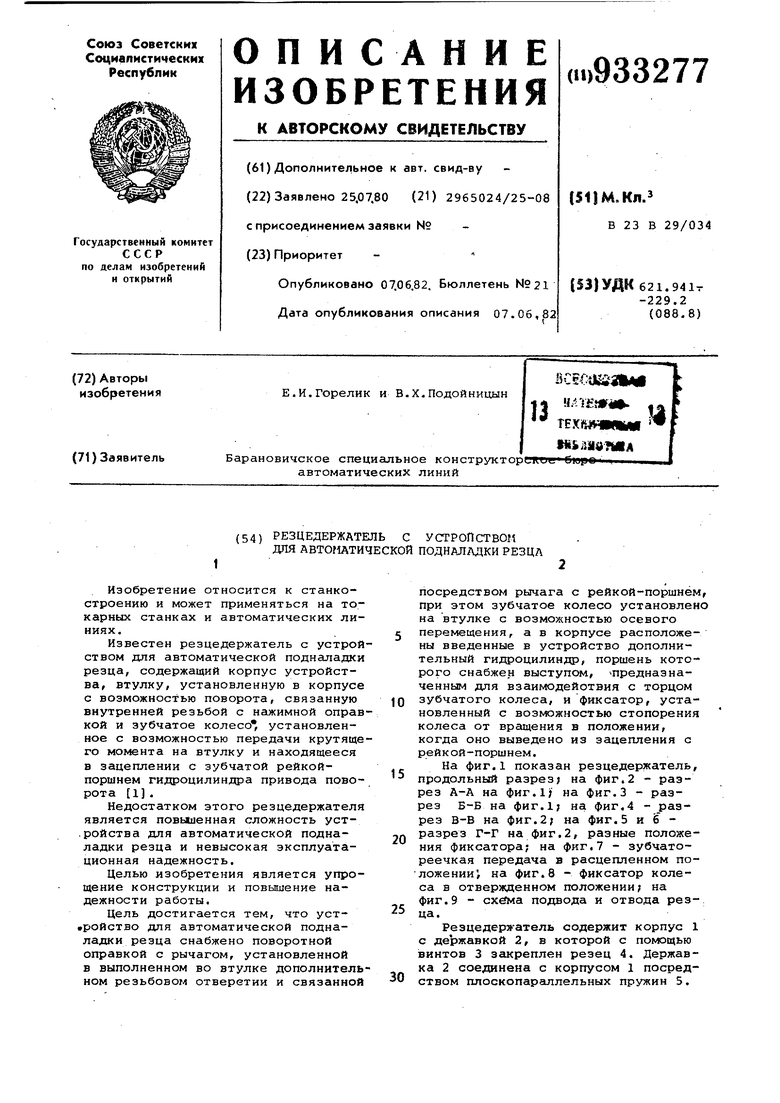

На фиг.1 показан резцедержатель, продольный разрез; на фиг.2 - разрез А-А на фиг.1/ на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез Б-В на фиг.2; на фиг.5 и 6 разрез Г-Г на фиг.2, разные положения фиксатора на фиг.7 - зубчатореечкая передача в расцепленном положении, на фиг. 8 - фиксатор колеса в отвержденном положении; на фиг.9 - схема подвода и отвода резца.

Резцедер -атель содержит корпус 1 с державкой 2, в которой с помощью винтов 3 закреплен резец 4. Державка 2 соединена с корпусом 1 посредством плоскопараллельных пружин 5.

На корпусе 1 с помощью винтов б закреплен корпус 7 устройства для автоматической подналадки резца со ступицей 8, крышками 9 и 10, цилиндром 11 и кольцевым поршнем 12 с выступом 13, выполненным в виде дуги. В осевой расточке крышки 9, жестко связанной с корпусом 7, установлена ступенчатая втулка 14 с двумя участками внутренних резьб разного шага. В осевом отверстии крышки 10 смонтирована поворотная опоавка 15 с рычагом 16 и резьбовым участком 1 взаимодеЛствующим с резьбой втулки 14. Оправка 15 взаимодействует с крышкой 10 через упорный подшипник 18. осевом отверстии оправки 15 установлена нажимная оправка 19 с резьбовым участком 20, зафиксированная от поворота шпонкой 21. Винтовая передача-между втулкой 14 и оправкой 15 выполнена с шагом большим чем винтовая передача ме;жду втулкой 14 и нажимной оправкой 19, причем винтовые передачи выполнены одинакового направления спирали резьбЫо На втулке 14 установлено зуб4aioe колесо 22, взаимодействующее с оправкой 15 посредством прямолинейных шлицов. Колесо 22 взаимодействует с зубчатым колесом 23, закрепленным на валу 24. В поперечной расточке корпуса 7 установлен поршень 25 с зубчатой рейкой 26, образующими рейку-поршень. Рейка 26 взаимодействует с зубцами колеса 22 Зубья на рейке 26 и на колесе 22 выполнены с прорезью в средней части, глубина которой больше высоты зубьев, а ширина - больше ширины зубьев. Колесо 22 установлено на втулке 14 с возможностью ограниченного осевого перемещения и поджато в крайнее положение к выступу 13, пружиной 27, второй конец которой взаимодействует через упорный подшипник 28 с крышкой 9. Между державкой 2 и крышкой 9 смонтированы дифференциальные сильфоны 29 и 30, герметичная полость между которыми заполнена рабочей средой 31, например маслом или гидропластом. На торцовой части наружного сильфона 29 закреплен упор 32, взаимодействующий с державкой 2. В боковом отверстии корпуса установлен фиксатор 33 с зубом 34, фиксируемый в двух положениях шариком 35, поджатьш пружиной 36. Оправка 15 поджата к подшипнику 18 пружинной шайбой 37. В поршне 25 закреплен штифт 38, входящий в продольную прорезь рычага 16. Между кольцевым поршнем 12 и крышкой 10 образована рабочая полость 39. В цилиндрической расточке корпуса 7 по обе стороны поршня 25 образованы рабочие полости 40 и 41.

Резцедержатель работает следующим образом.

В исходном положении колесо 22 отжато пружиной 27 до упора в высту 13 поршня 12. Поршень 25 находится в зацеплении через зубчато-реечную передачу с колесом 22. При подаче рабочей жидкости под давлением, например, в полость 40 поршень 25 перемещается из одного крайнего положения в другое. Колесо 22 поворачивается на угол , а оправка 15 через рычаг 16 поворачивается на угол Ч За счет винтовой передачи между элементами втулки 14 и нажимной оправки 19 втулка 14 частично перемещается относительно оправки 15. Одновременно путем действия винтовой передачи между элементами втулки 14 и нажимной оправки 19 последняя перемещается относительно крышки 9, и происходит отвод резца 4 от обрабатываемой поверхности на величину Н. При подаче рабочей жидкости в полость 41 поршень 25 возвращается в исходное положение, резец 4 также возвращается в исходное положение, т.е. перемещается на величину П в сторону обрабатываемой детали. Втулка 14 также перемещается относительно оправки 15 в исходное положение. Так осуществляется отвод и подвод резца 4 к обрабатываемой поверхности без подналадки резца. Подналадка осуществляется через несколько подводов и отводов резца.

Для осуществления подналадки резца 4 после отвода резца 4 от обрабатываемой детали рабочую жидкост подают в полость 39. С помощью поршня 12 колесо 22 перемещается по втулке 14, выходит из зацепления с рейкой 26 поряння 25 и входит в зацепление с зубом 34 фиксатора 33 (см. фиг.6), при этом пружина 27 сжимается. Подачей рабочей жидкости в полость 41 поршень 25 перемещают в исходное положение. При перемещении поршня 25 происходит поворот оправки 15 через элементы 38 и 16, взаимодействие винтовой передачи между элементами втулки 14 и оправки 15 и перемещение втулки 14 в осевом направлении (на фиг.1 влево), при этом резец 4 перемещается в сторону обрабатываемой детали на величину Н. Таким образом, осуществляется подналадка резца 4 на величину Hrj. После осуществления необходимого количества подналадок резца 4 его возвращают в исходное положение. Для этого зуб 34 с фиксатором 33 отводят от колеса 22 и в расцепленном положении колеса 22 с рейкой 26 враицают вал 24 и через элементы 23 и 22, втулку 14 и

оправку 19 возвращают в исходное положение.

Точность подналащки резца 4 достигается за счет дифференциального действия резьбовых участков 17 и 20 при взаимодействии со втулкой 14, уменьшающих осевое перемещение оправки 19, а также действия дифференциальных сильфонов 29 и 30, уменьшающих осевое перемещение резцового блока относительно осевого перемещения оправки 19,

Простота конструкции и надежность работы позволяют применять данный резцедержатель на автоматических станках и линиях для повышения производительности и качества обработки.

Формула изобретения

Резцедержатель с устройством для автоматической подналадки резца, «соде ржгидий корпус устройства, втулку, установленную в корпусе с возможностью поворота, связанную внутренней резьбой с нажимной оправкой, и зубчатое колесо, установленное с возможностью передачи крутящего момента на втулку и находящееся в зацеплении с зубчатой рейкой-поршнем гидроцилиндра привода поворота, отличающийся тем, что, с целью упрощения конструкции и повышения надежности работы, устройство для автоматической подналадки резца снабжено поворотной ,оправкой с рычагом, установленной в выполненном во втулке допол0нительном резьбовом отверстии и связанной посредством рычага с рейкойпоршнем, при этом зубчатое кслесо /становлено на втулке с возможностью осевого перемещения, а з корпусе 5 расположены введенные в устройство дополнительный гидроцилиндр, поршень которого снабжен выступом, предназначенны;.1 для вз-лнмодействия с торцом зубчатого колеса, и фиксатор, установленный с возможностью

0 стопорения колеса от вращения в положении, когда оно выведено из зацепления с рейкой-поршнем.

5 Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2688025/25-08, кл. В 23 В 29/034, 1978 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1978 |

|

SU776769A1 |

| Резцедержатель с устройством дляАВТОМАТичЕСКОй пОдНАлАдКи РЕзцА | 1978 |

|

SU808212A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU952453A1 |

| Резцедержатель | 1986 |

|

SU1399001A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1134303A1 |

| Резцедержатель к токарным станкам с устройством для автоматической подналадки | 1986 |

|

SU1407692A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Резцедержатель с устройством дляАВТОМАТичЕСКОй пОдНАлАдКи | 1978 |

|

SU808211A1 |

1 К 25 6

3-3

Авторы

Даты

1982-06-07—Публикация

1980-07-25—Подача