(Б ) СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| Способ электрохимической обработки | 1978 |

|

SU753578A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484504A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1433663A1 |

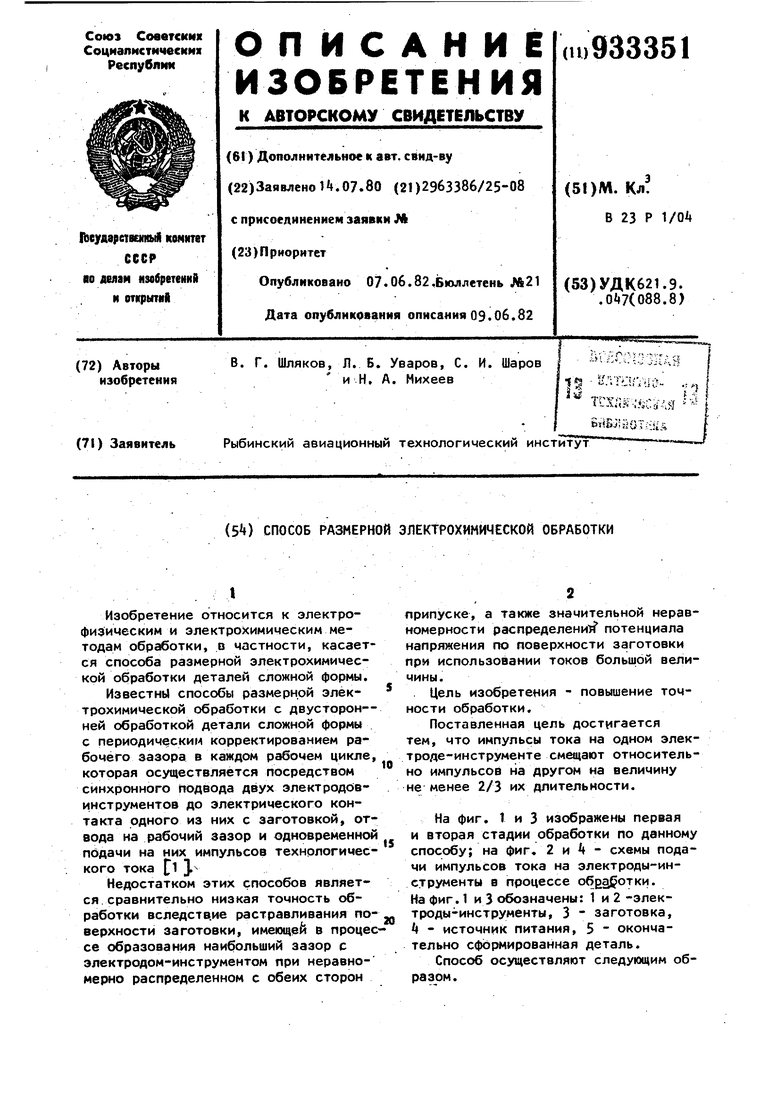

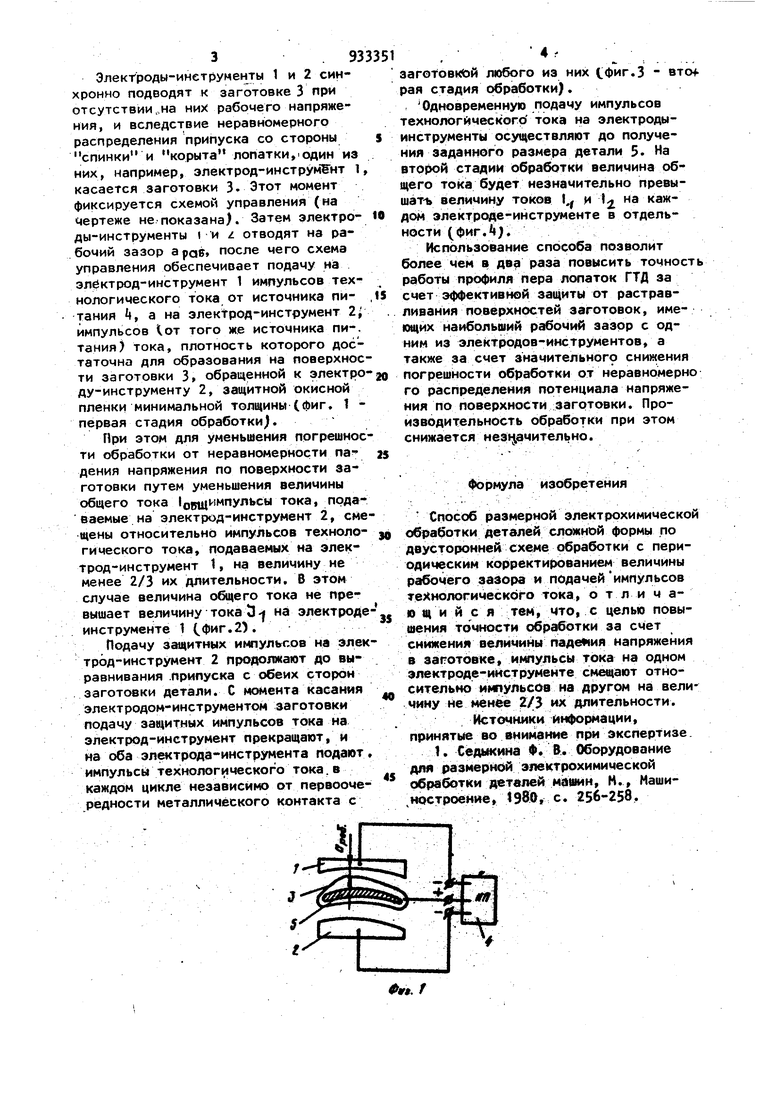

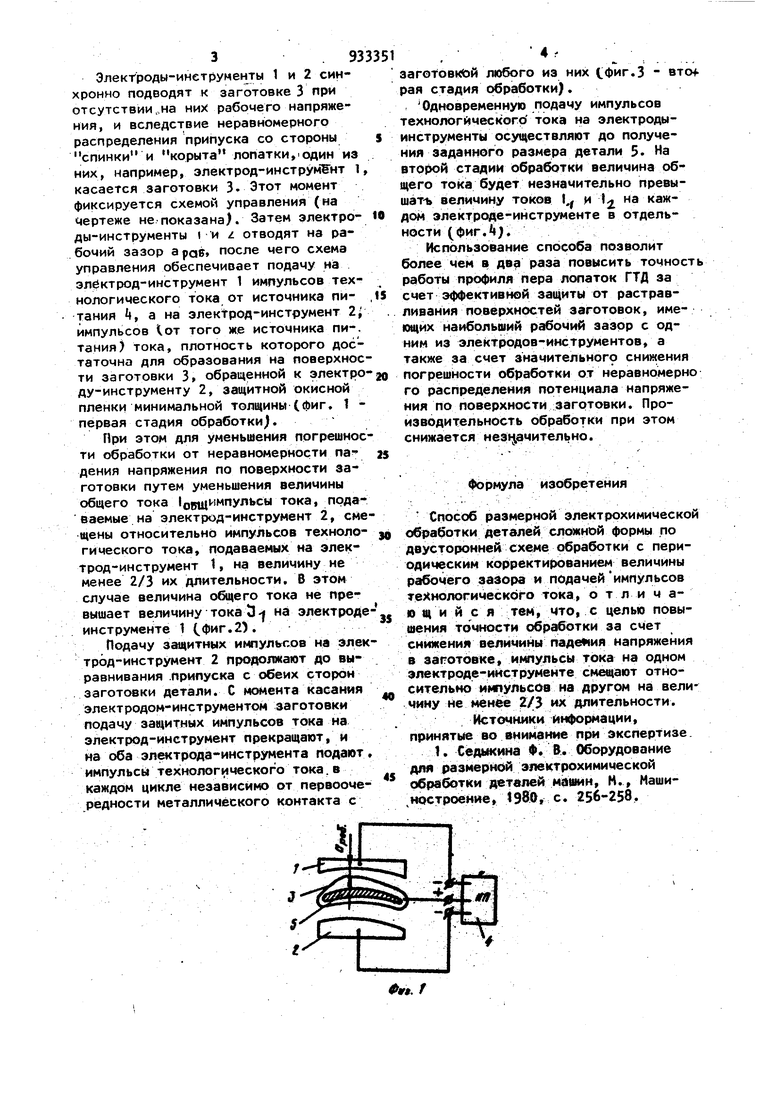

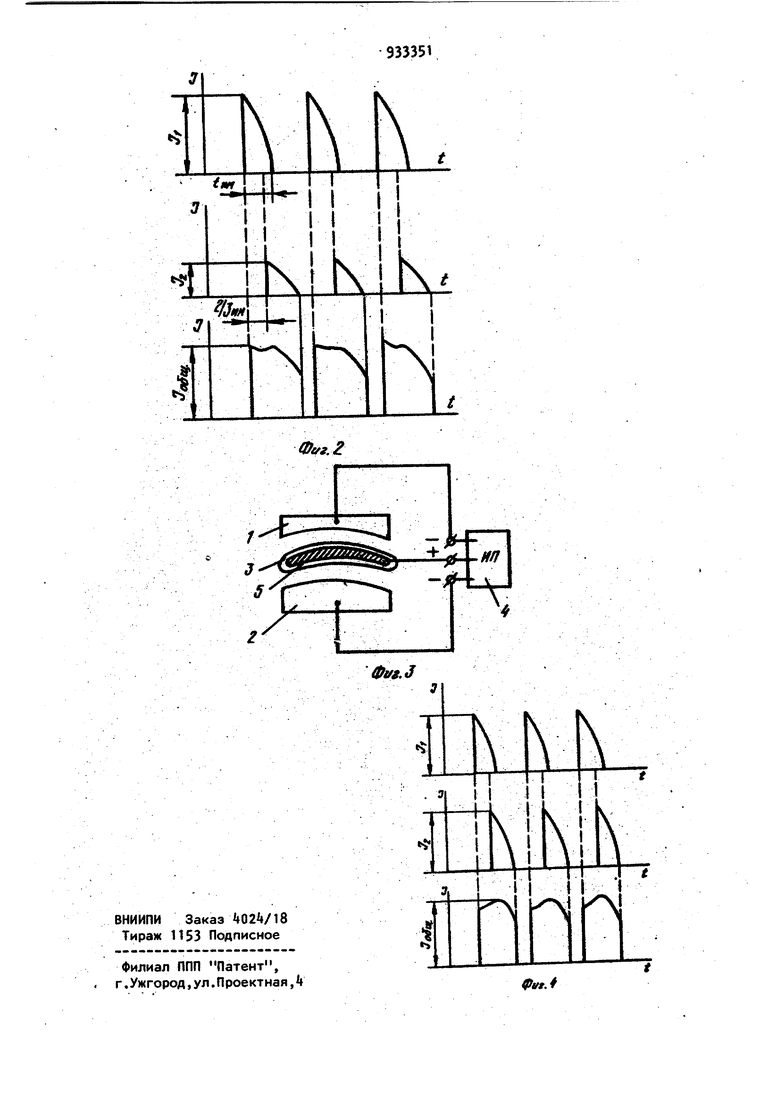

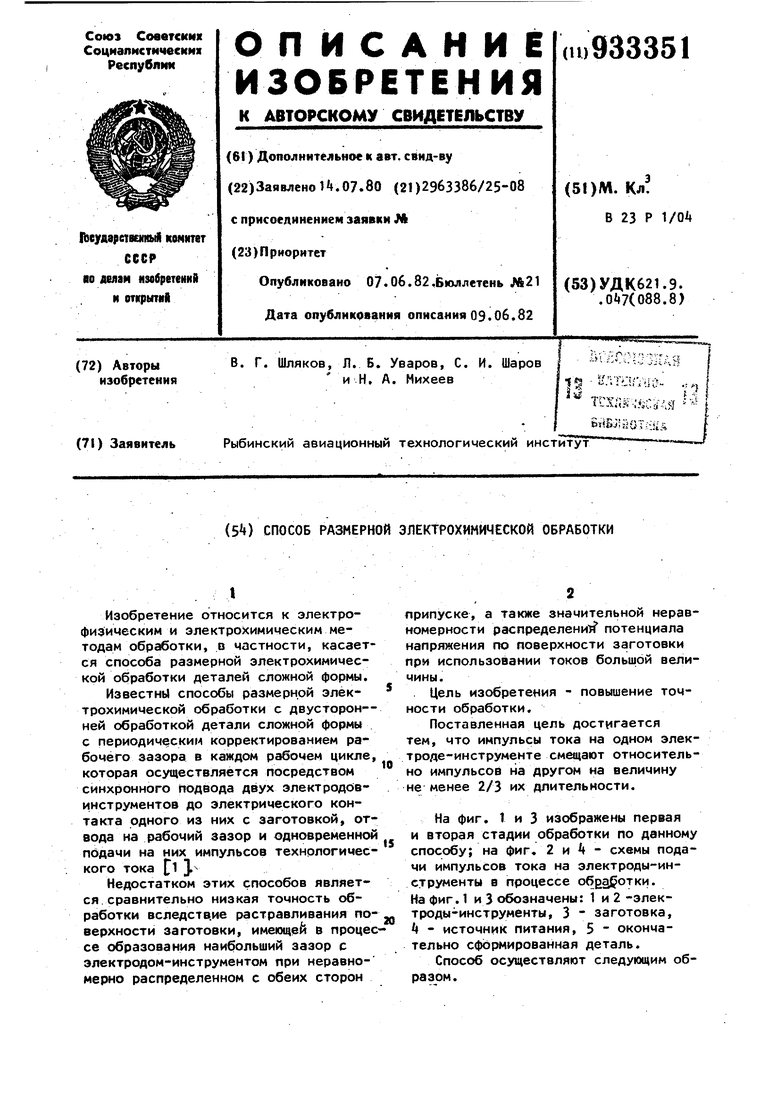

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности, касает ся способа размерной электрохимической обработки деталей сложной формы. Известны способы размерной электрохимической обработки с двусторон- ней обработкой детали сложной формы с периодическим корректированием рабочего зазора в каждом рабочем цикле которая осуществляется посредством синхронного подвода двух электродбвинструментов до электрического контакта одного из них с заготовкой, от вода на рабочий зазор и одновременно подачи на них импульсов технологичес кого тока f 1 . Недостатком этих способов является, сравнительно низкая точность обработки вследств.ие растравливания по верхности заготовки, имеющей в проце се образования наибольший зазор с электродом-инструментом при неравномерно распределенном с обеих сторон припуске, а также значительной неравномерности распределений потенциала напряжения по поверхности заготовки при использовании токов большой величины. . Цель изобретения - повышение точности обработки. Поставленная цель достигается тем, что импульсы тока на одном электроде-инструменте смещают относительно импульсов на другом на величину не менее 2/3 их длительности. На фиг. 1 и 3 изображены первая и вторая стадии обработки по данному способу; на фиг, 2 и 4 - схемы подачи импульсов тока на электроды-инструменты в процессе . На фиг. 1 и 3 обозначены: 1 и 2 -электроды-инструменты, 3 - заготовка, Ц - источник питания, 5 - окончательно сформированная деталь. Способ осуществляют следующим образом. 3 . 93 Элекгроды-инетрументы 1 и 2 синхронно подводят к заготовке 3 при отсутствии „на них рабочего напряжения, и вследствие неравномерного распределения припуска со стороны спинки и корыта лопатки,.один из них, например, электрод-инструмёнт 1 касается заготовки 3. Этот момент фиксируется схемой управления (на чертеже не-показана). Затем электроды-инструменты t и / отводят на рабочий зазор араб после чего схема управления обеспечивает подачу на электрод-инструмент 1 импульсов технологического тока от источника питания , а на элeкtpoд-инcтpyмeнт 2 импульсов 1от того же источника пи-, тания) тока, плотность которого достаточна для образования на поверхнос ти заготовки 3, обращенной к электро ду-инструменту 2, защитной окисной пленки минимальной толщины (Фиг. 1 первая стадия обработки). При этом для уменьшения погрешнос ти обработки от Неравномерности падения напряжения по поверхности заготовки путем уменьшения величины общего тока 1ови1мпульсы тока, подаваемые на электрод-инструмент 2, сме щены относительно импульсов технологического тока, подаваемых на электрод-инструмент 1, на величину не менее 2/3 их длительности, В этом случае величина общего тока не превышает величину тока 3-| на электроде инструменте 1 (фиг.2. Подачу защитных иктульсов на элек трод-инструмент 2 продолжают до выравнивания .припуска с обеих сторон заготовки детали. С момента касания электродом-инструментом заготовки подачу защитных импульсов тока на электрод-инструмент прекращают, и на оба электрода-инструмента подают импульсы технологического тока.в каждом цикле независимо от первоочерёдности металлического контакта с заготовкЬй любого из них (фиг.З - BTOf рая стадия обработки). Одновременную подачу импульсов технологического тока на электродыинструменты осуществляют до получения заданного размера детали 3. На второй стадии обработки величина общего тока будет незначительно превышать величину токов 1. и 1 на каждом электроде-инструменте в отдельности (фиг. U}, Использование способа позволит более чем в двр раза повысить точность работы профиля пера лопаток ГТД за счет эффективной защиты от растравливания поверхностей заготовок, имеющих наибольший рабочий зазор с одним из электродов-инструментов, а также за счет значительногр снижения погрешности обработки от неравномерно го распределения потенциала напряжения по поверхности заготовки. Производительность обработки при этом снижается незначительно. формула изобретения Способ размерной электрохимической обработки деталей сложной формы по двусторонней схеме обработки с периодическим корректированием величины рабочего зазора и подачейимпульсов технологического тока, о тли ч аюэд и и с я тем, что, с целью повышения точности за сЧет снижении величины падемия напряжения в заготовке, импульсы тока на одном электроде-инструменте относительно импульсов на другом на величину не менее /3 их длительности. Источники информации, принятые во вниматю при экспертизе. 1. Седыкина Ф. В. Оборудование для размерной электрохимической (работки деталей машин, Н., Машиностроение, 1980, с. 256-258.

Авторы

Даты

1982-06-07—Публикация

1980-07-14—Подача