1

Изобретение относится к области абразивной обработки и может быть использовано для доводки свободным абразивом деталей приборов на станках для двусторонней обработки.

Известен способ доводки деталей, которые располагают группами в сепараторах между двумя соосно установленными инструментами и сообщают сепараторам вращения вокруг собственных осей и оси вращения инструментов 1 .

Известный способ не позволяет исключить погрешность геометрической формы рабочей поверхности инструментов, возникающую в процессе обработки. Это аряводит к перераспределению опоры давления в зоне обработки, неравномерному износу инструментов и, как следствие, к. погрешностям геометрической формы обрабатываемых поверхностей заготовок.

Целью изобретения является повышение точности обработки.

Цель достигается тем, что в сепараторах центры деталей группы располагают

по эллипсу, точку пересечения малой а большой осей которого смешают относительно оси сепарат(ф.а, этом малая (большая) ось эллипса Первого сепаратора прохоаит центр ашешш инструментов и составляет угол О-18О с малыми (болыиими) осями последующих групп сеп аторов, а в i tcwecce обребт ки сепараторы пгрноаически пово| вчввают вокруг.своих осей в одну сторону на

10 угол О-9О°;

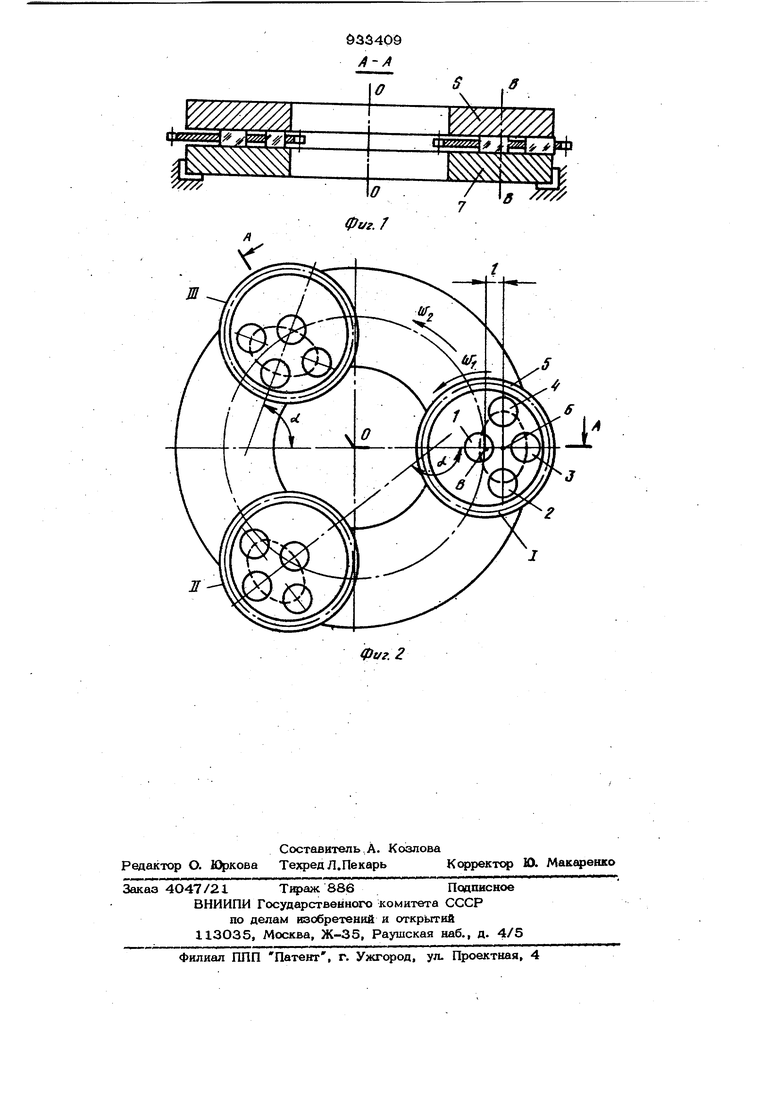

На фиг. 1 1федставлена схема реализации 1ц едложениого способа; на sc. 2 А-А на фиг. 1.

Обрабатываемые заготовки закладываISются в сепертар группами, на1фнмер группа из четьфех заготовок 1. Эксаввгрричное расположение центра масс Б группы относительно оси В-В симметрии с&паратсфов 5 сообщает им плоскопарал-

20 лельное движение в плоскости офаботки . относительно основной траектории. Располагая сепаратсфные гнезда под заготовки 2 и 4 ближе или дальше по отношению к

линии, проведенной через центры масс заготовок 1 и 3 и ось О-О вращения инструментов 6 и 7, можно тем самым у1фаалять износом инструментов.

Обеспечивая фаговый сдвиг плоскопа- раллельного движения заготовок по поверхности инструментов разворота последующих сепараторов И и 111 с эксцентрично расположеннымн в них заготовками перед обработкой на угол О-ХЗО О по отношению к первому сепаратору, тем самым смещают общий центр масс всех заготовок относительно оси О-О вращения инструментов. Периодически поворачивая все сепараторы вокруг осей в одну сторону на угол О-ЭО Б процессе обработки, можно изменить величину смещения общего центра масс всех заготовок относительно оси О-О. Обрабатываемую первую группу заготовок 1-4 устанавливают на инструменте так, Что геометрическое место их цен тров представляет собой эллипс, точка Б пересечения осей которого не лежит в общем случае на оси В-В вращения (см. фиг. 2) группы - це)ртра сепаратора. Ма лая (большая) ось эллипса проходит через центры масс заготовок 1 и 3 и ось 0-0 вращения соосно установленных инсарументов. Эллипсы положения центров масс заготовок последующих групп ориен тируют, так,что малые (большие) оси эллипсов составляют угол с(. от О до 180 по отношению к (большой) оси пер

вой группы заготовок.

Каждой заготовке группы деталей 14 сообщают сложное движение, включаю-, щее вращение ее вокруг оси В-В группы (собственной оси сепаратора) с угловой скоростью UJ и вращетше оси В-В с угловой скоростью OUQi вокруг оси О-О инструментов.

В процессе обработки относительное положение групп заготовок изменяют периодическим разворотом всей группы заготовок вокруг оси В-В на угол О-9О.

Использование указанных особенностей Позволяет в процессе обработки обеспечивать равномерное срабатывание инструментов, что повышает точность готовых деталей.

Так, при обработке подложек0 4О мм из кремния на станке СДШ-100 при расположении точки Б на расстоянии 15 мм от оси В-В и развороте послегдующего сепаратора на 26 по отношению к пргцьщущему (при четырнадцати сепараторах), а также периодическом повороте сепараторов через камадыё 15 мин по часовой стрелке на угол до 45о неплостем, что, с целью повышения точности обработки, в сепараторах центры деталей группы располагают по эллипсу, точку пересечения малой и большой осей которого смещают относительно оси сепаратора, при этом малая (большая) ось эллипса первого сепаратора проходит через центр вращения инструментов и составляет угол 0-180° с малыми (большими) осями последующих групп сепараторов, а в процессе обработки сепараторы периодически поворачивают вокруг своих осей в одну сторону на угол .

Источники щфэрмапии, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 56672О, кл. В 24 В 37/О4, 1975. копараллельность подложек поддерживалась в гц)еделах +9 мкм в течение 18 ч непрерывной работы инструментов без принудительной правки. Это позволило обработать абразивной суспензией на основе КЗМ 1О/7 8О партий подложек по 56 щтук 1ФИ гфипуске 40 мкм на сторону. Технико-экономическое преимущество данного способа заключается в том, что , он позволяет обеспечить равномерный износ инструмента, повысить и стабилизировать во времени, на15)имер от партии к партии, точность геометрической формы деталей, сократить подготог iTenbHoзаключительное время операции доводки за счет исключения принудительной правки инструментов. Формула изобретения Способ доводки деталей, которые располагают группами в сепараторах между двумя соосно установленными инструментами, и сообщают сепараторам вращеаяе вокруг собственных осей и оси вращения инструментов, отличающийся

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ ДОВОДКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 2001 |

|

RU2213652C2 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207943C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ДОВОДКИ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162402C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| СПОСОБ РАСКАТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2440230C2 |

| СПОСОБ ОТДЕЛОЧНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЯ С ЭЛЛИПТИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2211129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| Способ доводки деталей | 1976 |

|

SU727407A1 |

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| Способ доводки цилиндрических деталей | 1987 |

|

SU1491675A1 |

Авторы

Даты

1982-06-07—Публикация

1980-04-11—Подача