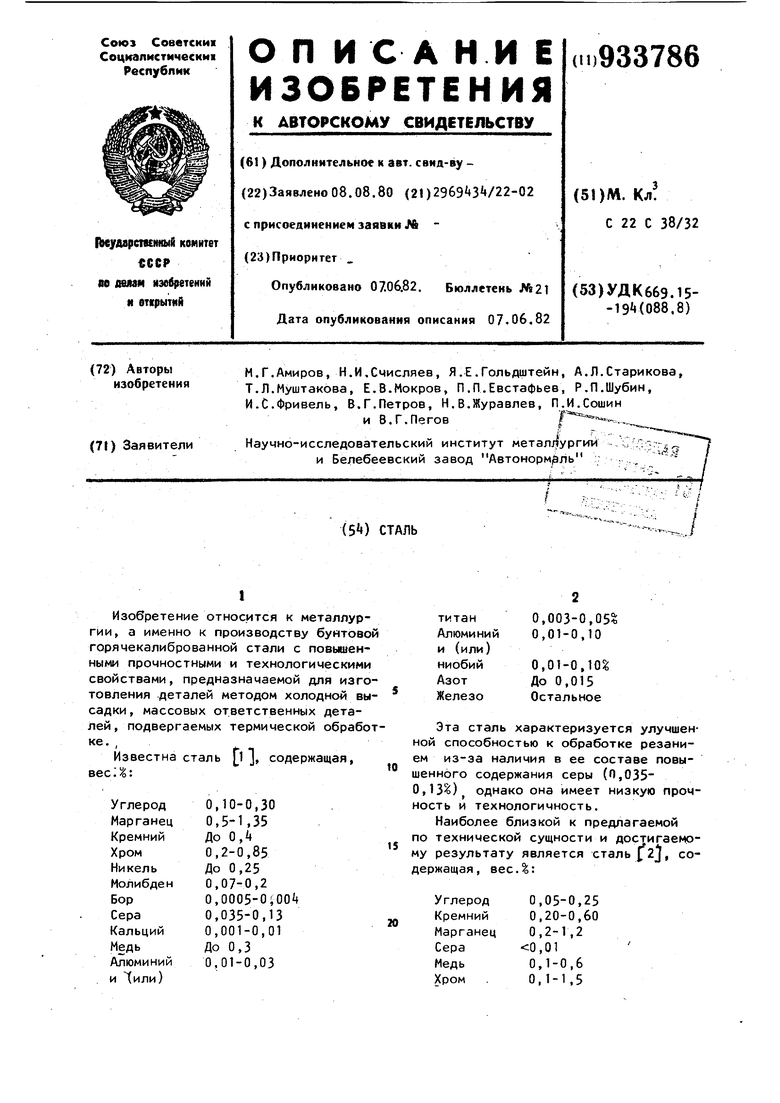

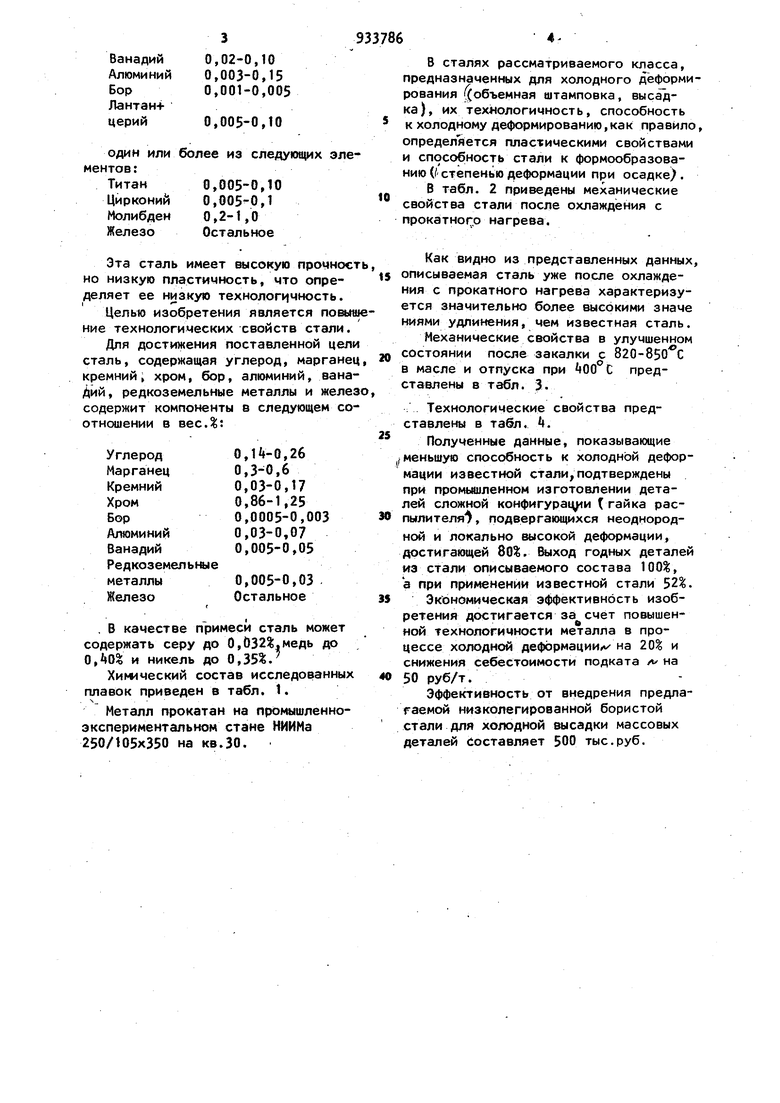

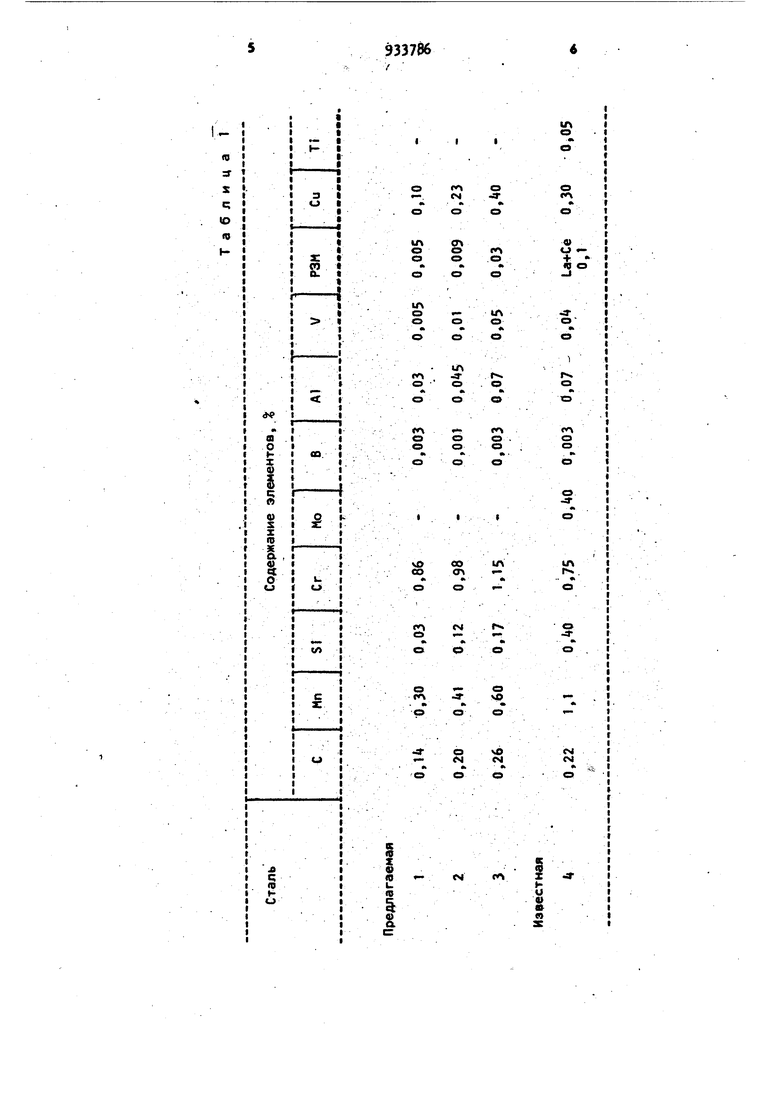

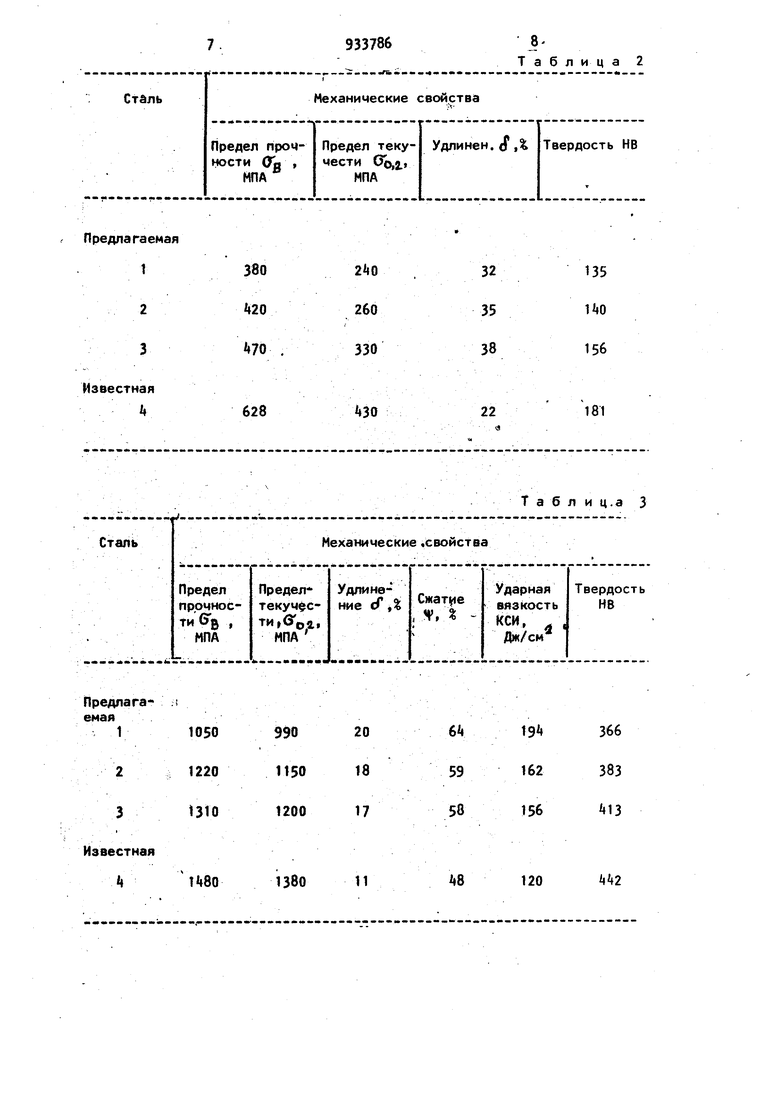

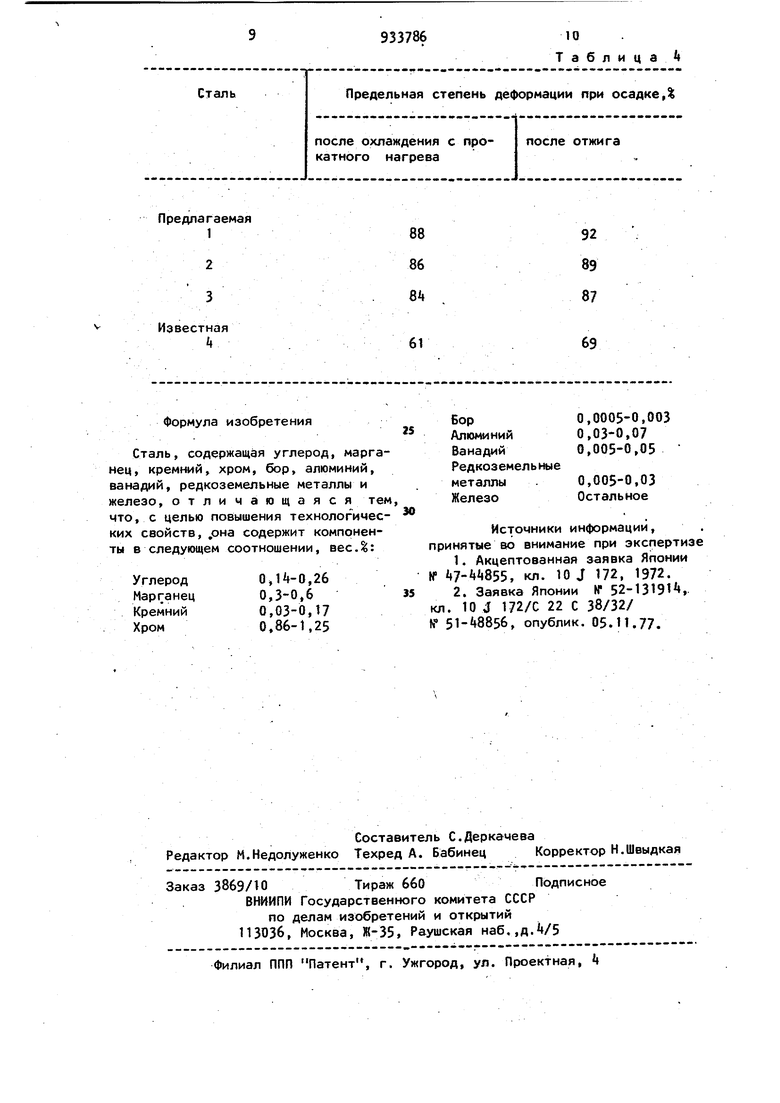

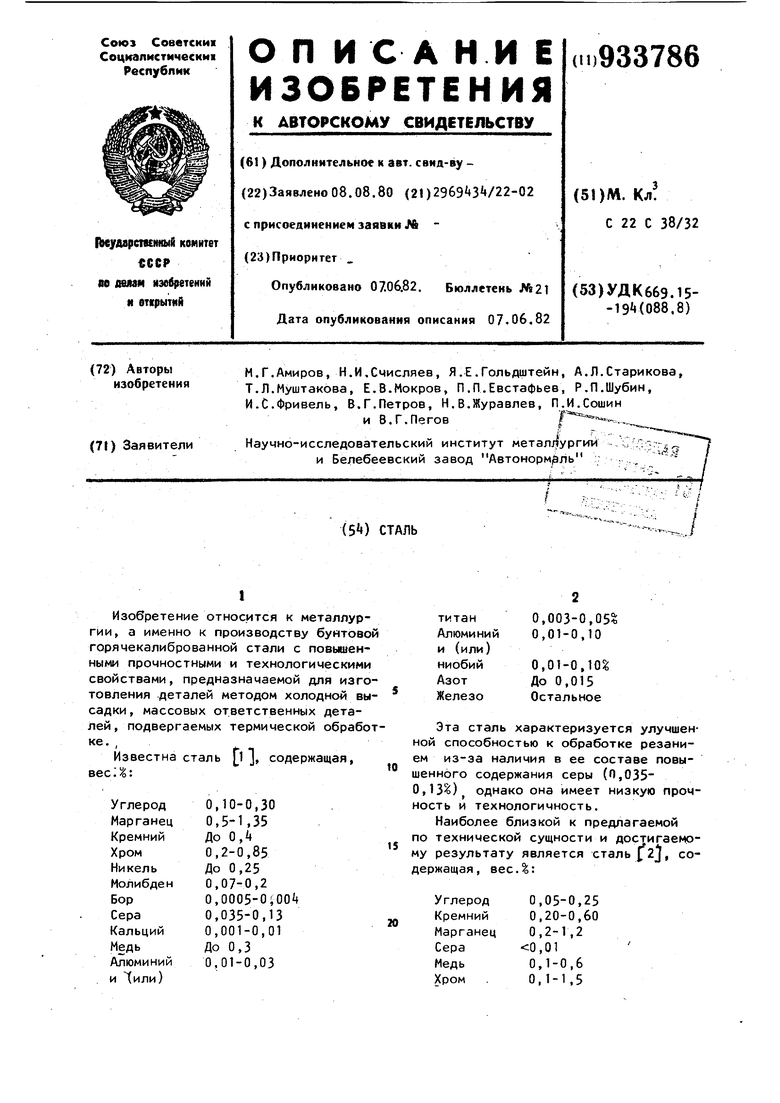

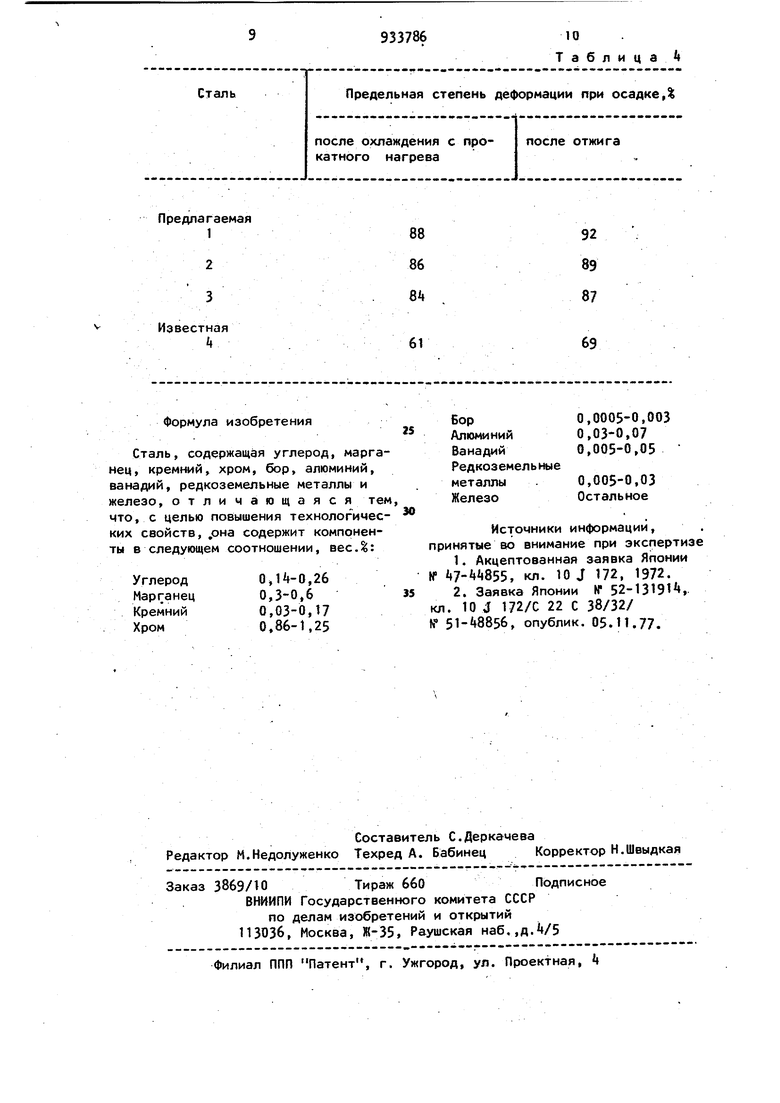

Изобретение относится к гии, а именно к производст горячекалиброванной стали ными прочностными и технол свойствами, предназначаемо товления деталей методом х садки , массовых ответствен лей, подвергаемых термичес ке. , Известна сталь 1, сод вес11ё: 0,10-0,30 Углерод 0,5-1,35 Марганец До 0,4 Кремний 0,2-0,85 До 0,25 Никель 0,07-0,2 Молибден 0,0005-0 iOO 0,035-0,13 0,001-0,01 Кальций До 0,3 Алюминий 0.01-0,03 и Чили) 0,003-0,05 Алюминий 0,01-0,10 и (или) 0,01-0,10% ниобий До 0,015 Железо Остальное Эта сталь характеризуется улучшенспособностью к обработке резанииз-за наличия в ее составе повыного содержания серы (1,0353) однако она имеет низкую прочть и технологичность. Наиболее близкой к предлагаемой технической сущности и достигаеморезультату является сталь f2, сожащая, вес.%: Углерод 0,05-0,25 0,20-0,60 Кремний 0,2-1,2 Марганец 0,01 0,1-0,6 0,1-1,5 Ванадий 0,02-0,10 Алюминий 0,003-0,15 0,001-0,005 Лантан- 0,005-0,10 один или более из следующих э ментов : Титан 0,005-0,10 Цирконий 0,005-0,1 Молибден 0,2-1,0 Железо Остальное Эта сталь имеет высокую прочн но низкую пластичность, что опре деляет ее низкую технологичность Целью изобретения является по ние технологических свойств стал Для достижения поставленной ц сталь, содержащая углерод, марга кремний, хром, бор, алюминий, ва Дйй, редкоземельные металлы и же содержит компоненты в следующем отношении в вес.%: В качестве примеси сталь може содержать серу до 0,032.медь до 0,АО% и никель до 0,35%. Химический состав исследованн плавок приведен в табл. 1. ч Металл прокатан на промышленн экспериментальном стане НИИМа 250/105x350 на кв.30. В сталях рассматриваемого класса, предназначенных для холодного деформирования ij(объемная штамповка, высадка), их тех«ологичность, способность к холодному деформированию,как правило, определяется пластическими свойствами и способность стали к формообразованию (/ степенью деформации при осадке) . В табл. 2 приведены механические свойства стали после охлаждения с прокатного нагрева. Как видно из представленных данных, описываемая сталь уже после охлаждения с прокатного нагрева характеризуется значительно более высокими значе ниями удлинения, чем известная сталь. Механические свойства в улучшенном состоянии после закалки с 820-850 с в масле и отпуска при представлены в табл. 3. Л Технологические свойства представлены в табл. . Полученные данные, показывающие меньшую способность к холодной деформации известной стали,подтверждены при промышленном изготовлении деталей сложной кoнфигypaц 1и (гайка распылителя , подвергающихся неоднородной и локально высокой деформации, достигающей 80%. Выход годных деталей из стали описываемого состава 100%, а при применении известной стали 52. Экономическая эффективность изобретения достигается за счет повышенной технологичности металла в процессе холодной деформациил на 20% и снижения себестоимости подката л на 50 руб/т. Эффективность от внедрения предлагаемой низколегированной бористой стали для холодной высадки массовых деталей составляет 500 тыс.руб.

4 О

«в

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| Сталь | 1982 |

|

SU1065496A1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| Сталь | 1982 |

|

SU1097707A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

ощ

о

1 1

и

лт

Предлагаемая

1050 990 20

1220 1150 18

1310 1200 17

iwo 1380 11

Т а б л и ц.а 3

19

366 383 162 13 156

Af2

120

Предлагаемая Формула изобретения Сталь, содержащая углерод, марга нец, кремний, хром, бор, алюминий, ванадий, редкоземельные металлы и железо, отличающаяся те что, с целью повышения технологичес ких свойств, ,она содержит компоненты в следующем соотношении, вес.%: 0,14-0,26 Углерод 0,3-0,6 Марганец 0,03-0,17 Кремний 0.86-1,25 Хром

933786

10 Таблица 0,0005-0,003 0,03-0,07 Алюминий 0,005-0,05 Ванадий Редкоземельные 0,005-0,03 металлы Остальное Железо Источники информации, нятые во внимание при экспертизе 1.Акцептованная заявка Японии , кл. 10 J 172, 1972. 2.Заявка Японии № 52-13191, 10 J 172/С 22 С 38/32/ , опублик. 05.11.77.

Авторы

Даты

1982-06-07—Публикация

1980-08-08—Подача