I

Изобретение относится к металлург гии, в частности к устройствам, применяемым для обработки жидкого металла в процессе выпуска его из плавильного агрегата.

Известен желоб для выпуска металла и шлака, содержащий кожух, футерованный смачиваемым металлом огнеупорным материалом, а на днище желоба выполнены выступы с соотношением их высоты к длине, равным , а по оси - канавки для стока металла П.

Эта конструкция желоба не позволяет производить ввод присадок в расплавленном виде под поток металла.

Наиболее близким по технической сущности и достигаемому результату к изобретению является желоб для обработки и выпуска металла из плавильного агрегата, состоящий из металлического футерованного кожуха, в котором примыкающая к агрегату приемная часть желоба длиной 50-75%

выполнена с уклоном l-io, остальная сливная часть желоба - с подъемом 5-50, отношение площадей попереч- , ного сечения приемной и сливной частей желоба равно 2-5, а на лещади сливной части выполнен порог Г21.

Известная конструкция желоба позволяет повысить интенсивность перемещения металла на желобе, но не позволяет ввод присадок в расплав10ленном виде под поток металла, что снижает степень усвоения их и ухудшает качество готового металла.

Целью изобретения является повышение степени усвоения присадок в

15 расплавленном виде.

Поставленная цель достигается тем, что в желобе, состоящем из металлического футерованного кожуха с порогом на сливной части, порог

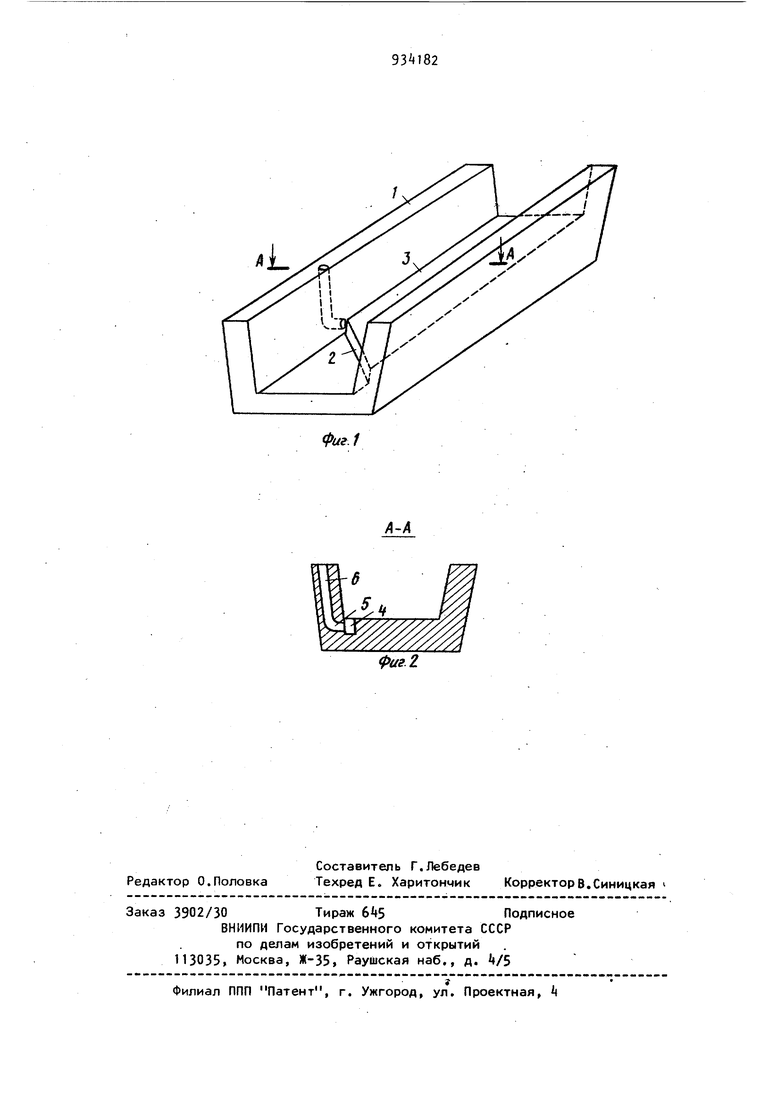

20 выполнен под углом 1-89® к продольной оси желоба на высоту 0,1-0,2 его высоты, а полость, образованная порогом и стенкой желоба, связана с каналом, выполненным в боковой стенке желоба. Угол расположения порога I-SS к продольной оси желоба объясняется созданием необходимого разрежения за порогом в процессе выпуска металла. Увеличение или уменьшение угла приводит к снижению разрежения в процессе выпуска металла и степени усвоения вводимых присадок в расплавленном виде. Расположение порога на высоту ,0,1-0,2 высоты желоба обеспечивает опт 1мальные размеры полости пониженного давления, создаваемой за порогом в процессе выпуска металла. Уменьшение высоты порога менее 0,1 высоты желоба приводит к уменьшению размеров полости разрежения и ухудшению условий ввода присадок, а увеличение более 0,2 - к искривлени (свободной поверхности металла над Порогом и повышенному окислению вво димых присадок. На фиг. 1 изображен желоб, общий вид; на фиг. 2 - разрез Л-А на фиг. Келоб состоит из металлического футерованного кожуха 1 с порогом 2 , на сливной части 3. Порог установле под углом 1-89° к продольной оси желоба на высоту 0,1-0,2 его-высоты Полость , образованная порогом и стенкой желоба, соединена перемычко 5 с каналом 6 в боковой стенке-желоба. Металл из плавильного агрегата выпускают в емкость по желобу При течении металла через порог 2 образ ется отрывное течение, вызывающее полость k и вихревую зону пониженно го давления за порогом. Одновременн в полость k через канал 6 и перемыч ку 5, соединенные между собой, вво;аят присадки в расплавленном виде. При этом присадки эжектируются из полости k вихрем, диспергируются и 4 увлекаются им в ядро потока, где равномерно распределяются, что обеспечивает высокую степень усвоения их металлом. Предложенная ,конструкция желоба позволит обеспечить ввод присадок в расплавленном виде под поток металла, выпускаемого из плавильного агрегата, повысить степень усвоения присадок металлом, сократив при этом расход их на , повысить на 20-30 пластические свойства стали и сократить энергозатраты на 15-20 на ввод алюминия под поток металла на желобе. Экономический эффект от использования предложенного желоба только в условиях Коммунарского металлургического завода при годовом производстве 4,2 млн.т стали составит 450500 тыс.руб. за счет сокращения расхода алюминия на , повышения выхода годного на 1-4 и сокращения энергозатрат на 15-20%. Формула изобретения Желоб для обработки и выпуска металла из плавильной печи, состоящий из металлического футерованного кожуха с порогом на сливной части, отличающийся тем, что, с целью повышения степени усвоения присадок в расплавленном виде, порог выполнен под углом 1-89 к продольной оси желоба на высоту 0,1 0,2 его высоты, а полость, образованная порогом и стенкой желоба, связана посредством перемычки с каналом, выполненным в боковой стенке желоба. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №486203, кл. F 27 D 3/15, 1973. 2. Авторское свидетельство СССР 45849. кл. F 27 D 3/15, 1974.

iL

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕВЫПУСКНОЙ ЖЕЛОБ ДЛЯ СМЕШИВАНИЯ СТАЛИ С РАФИНИРОВОЧНЫМ ШЛАКОМ | 1996 |

|

RU2101125C1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| Желоб для выпуска металла из печи | 1978 |

|

SU767217A1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| Желоб для обработки и выпуска металла из плавильной печи | 1987 |

|

SU1435919A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Способ непрерывной обработки жидкого чугуна магнием | 1979 |

|

SU863653A1 |

| Устройство для удаления шлака | 1979 |

|

SU806255A1 |

Авторы

Даты

1982-06-07—Публикация

1979-07-27—Подача