(54) БАРАБАН ДЛЯ PA3/VIOTKH

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимной барабан для размотки полосового металла | 1990 |

|

SU1719123A1 |

| Устройство для перезарядки барабанов | 1971 |

|

SU434680A1 |

| Устройство для наматывания и разматывания рулонов | 1984 |

|

SU1196063A1 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Разматывающее устройство | 1975 |

|

SU598674A1 |

| УСТРОЙСТВО для ПАКЕТИРОВАНИЯ РОТОРПЫХ ЛИСТОВ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1972 |

|

SU340356A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Устройство для вывода тетрадей из стопы | 1983 |

|

SU1105329A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

1

Изобретение относится к обработке металлов давлением, в частности к производству штампованной ленты.

Известен барабан для размотки ленты, содержащий установленный с возможностью вращения корпус и установленные по его периметру щарнирные рычажные механизмы параллелограммного типа с опорами и винтовой механизм раздвижения опор 1.

Недостатком данного барабана является наличие большого количества шарниров, а следовательно, большого количества люфтов, что значительно снижает надежность работы барабана.

Известен также барабан для размотки ленты, содержащий смонтированный с возможностью вращения на оси корпус, расположенные по периметру и установленные попарно вдоль оси корпуса винты и направляюшие, опорные элементы, сопряженные резьбовой нарезкой с винтами и отверстием с направляющими 2.

Недостатком известного барабана размотки является то, что сборка затруднена, так как необходимо собирать все сразу опоры, чтобы обеспечить их одинаковое расположение от оси корпуса. Другим недостатком является трудность, получения требуемой параллельности между винтами и направляющими. Установка же винтов и направляющих с отклонением от требуемой параллельности между ними ведет к заклиниванию и повышенному усилию, необходимому для вращения винтов.

Целью изобретения является повышение удобства сборки и повышение надежности

10 в эксплуатации.

Указанная цель достигается тем, что барабан для размотки ленты, содержащий смонтированный с возможностью вращения на оси корпус, расположенные по периметру и установленные попарно вдоль оси корпуса

15 винты и направляюш.ие, опорные элементы, сопряженные резьбовой нарезкой с винтами и отверстием с направляющими, на направляющих установлены шпонки, а каждый опорный элемент выполнен составным в виде 20 установленной на направляющей опоры с поперечным пазом, навинченной на винт гайки с выступом, и стопорного винта, расположенного на опоре, при этом выступ гайки расположен в поперечном пазу опоры, а в опоре выполнен паз под шпонку, закрепленную на направляющей.

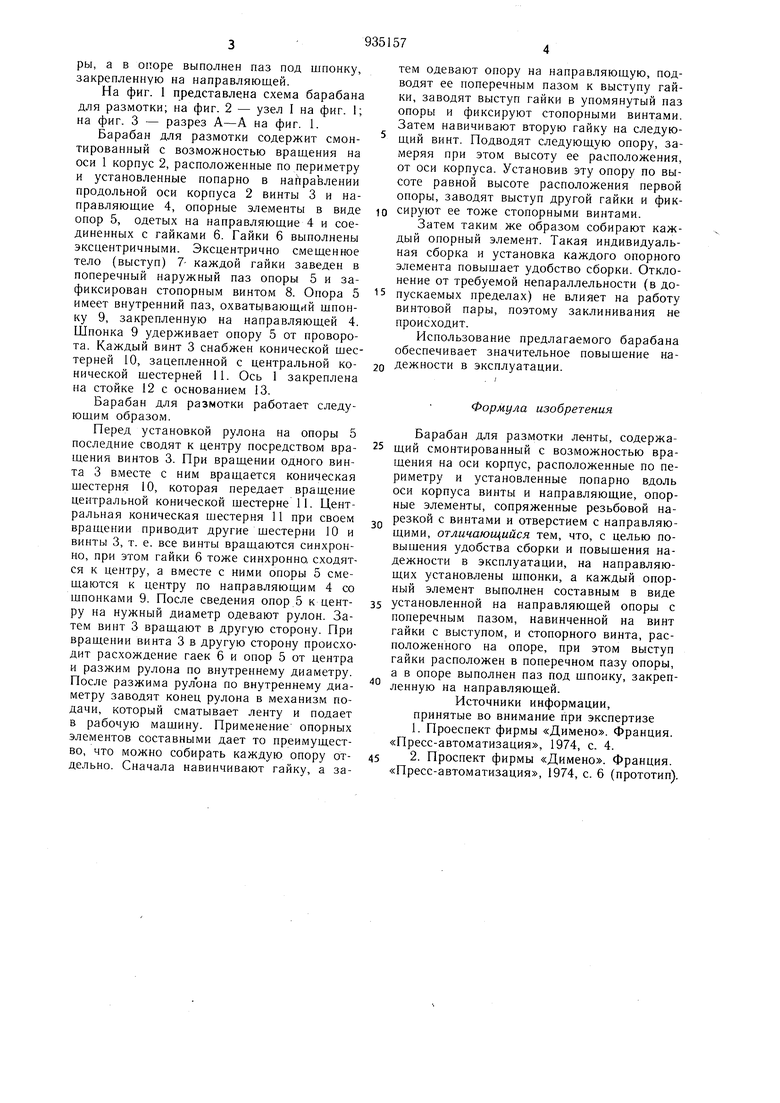

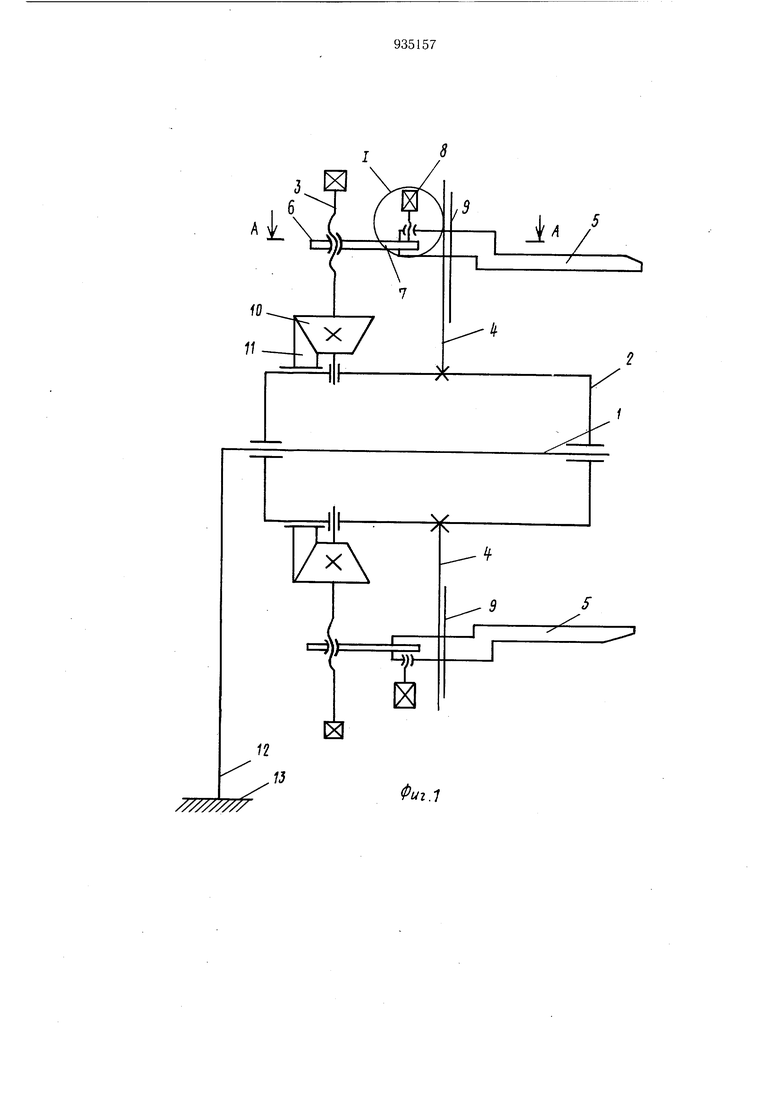

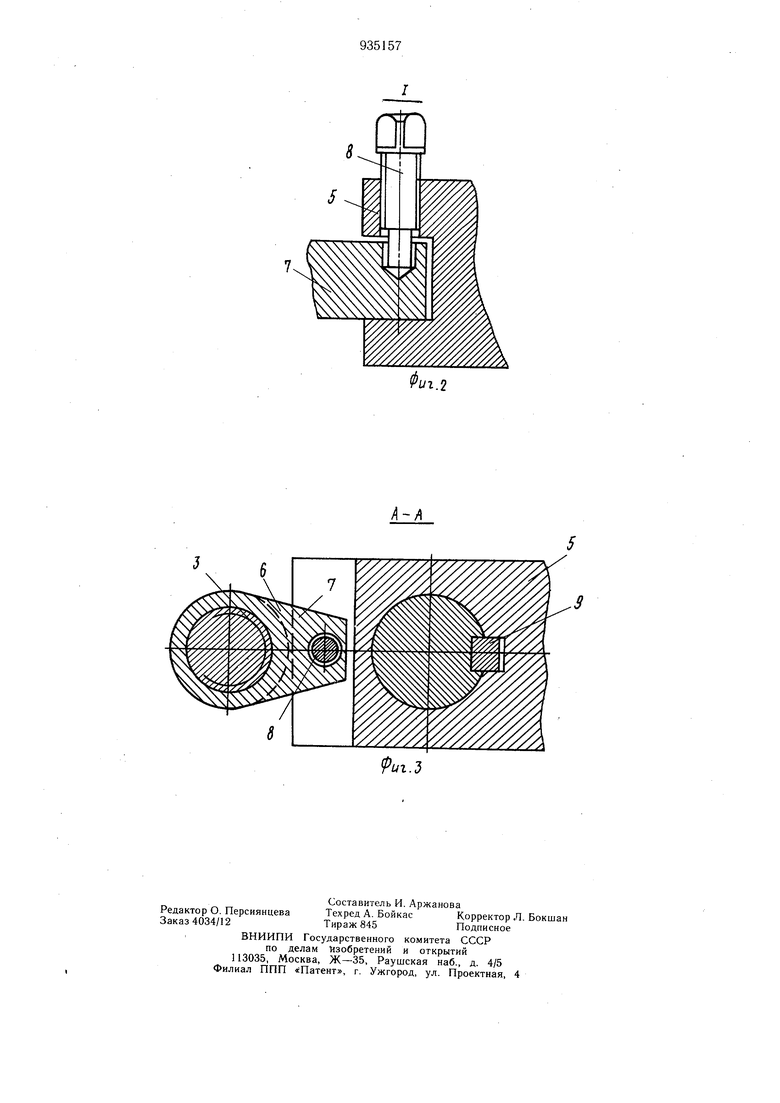

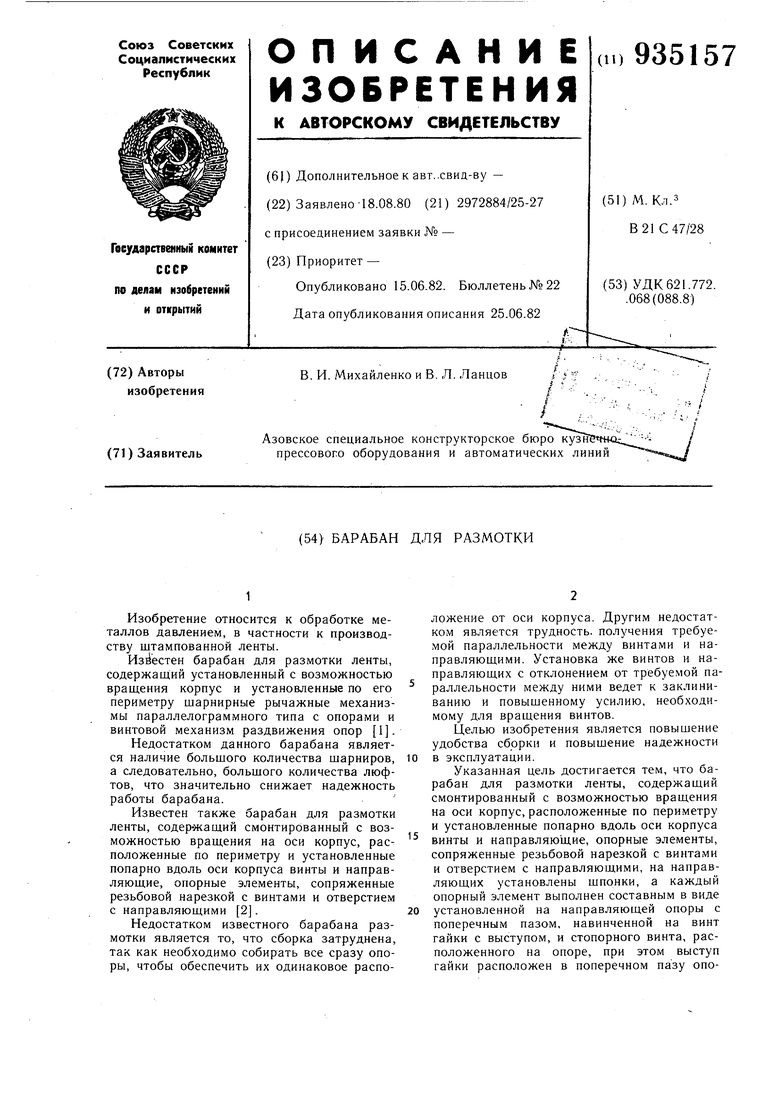

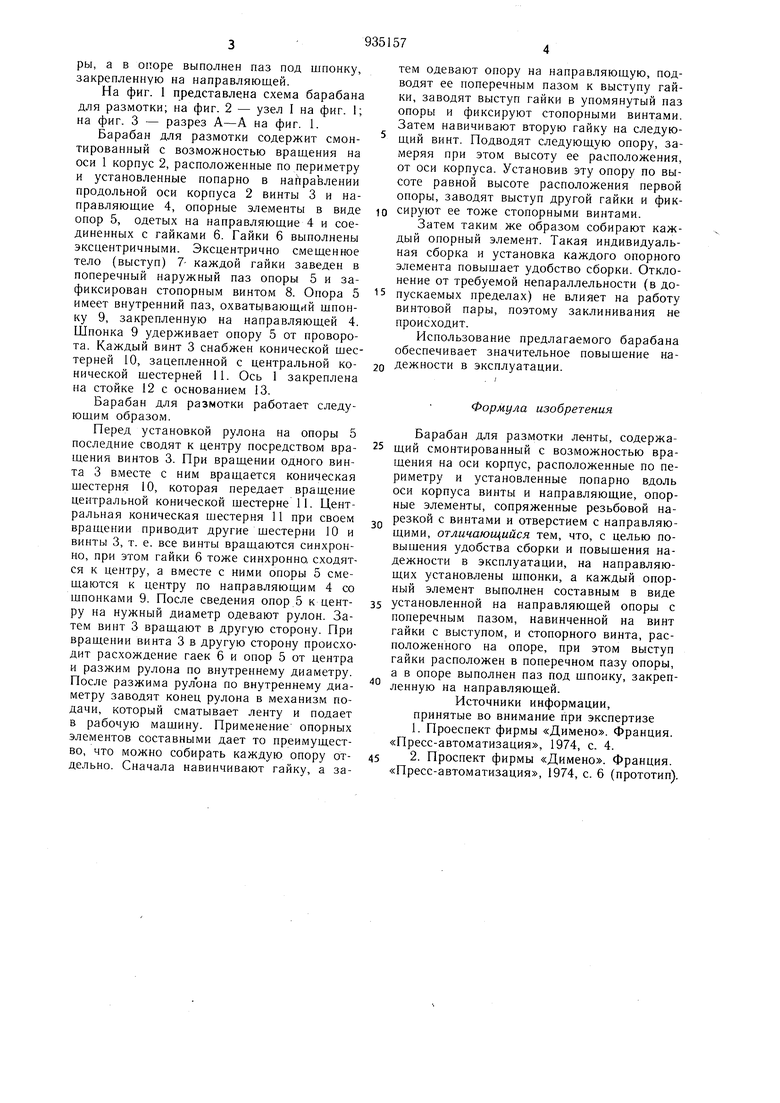

На фиг. 1 представлена схема барабана для размотки; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1.

15арабан для размотки содержит смонтированный с возможностью вращения на оси 1 корпус 2, расположенные по периметру и установленные попарно в направлении продольной оси корпуса 2 винты 3 и направляющие 4, опорные элементы в виде опор 5, одетых на направляющие 4 и соединенных с гайками 6. Гайки 6 выполнены эксцентричными. Эксцентрично смещенное тело (выступ) 7- каждой гайки заведен в поперечный наружный паз опоры 5 и зафиксирован стопорным винтом 8. Опора 5 имеет внутренний паз, охватывающий щпонку 9, закрепленную на направляющей 4. Шпонка 9 удерживает опору 5 от проворота. Каждый винт 3 снабжен конической щестерней 10, зацепленной с центральной конической щестерней 11. Ось 1 закреплена на стойке 12 с основанием 13.

Барабан для размотки работает следующим образом.

Перед установкой рулона на опоры 5 последние сводят к центру посредством вращения винтов 3. При вращении одного винта 3 вместе с ним вращается коническая шестерня 10, которая передает вращение центральной конической шестерне 11. Центральная коническая щестерня 11 при своем вращении приводит другие щестерни 10 и винты 3, т. е. все винты вращаются синхронно, при этом гайки 6 тоже синхронна сходятся к центру, а вместе с ними опоры 5 смещаются к центру по направляющим 4 со щпонками 9. После сведения опор 5 к центру на нужный диаметр одевают рулон. Затем винт 3 вращают в другую сторону. При вращении винта 3 в другую сторону происходит расхождение гаек 6 и опор 5 от центра и разжим рулона по внутреннему диаметру. После разжима рулона по внутреннему диаметру заводят конец рулона в механизм подачи, который сматывает ленту и подает в рабочую мащину. Применение опорных элементов составными дает то преимущество, что можно собирать каждую опору отдельно. Сначала навинчивают гайку, а затем одевают опору на направляющую, подводят ее поперечным пазом к выступу гайки, заводят выступ гайки в упомянутый паз опоры и фиксируют стопорными винтами. Затем навичивают вторую гайку на следующий винт. Подводят следующую опору, замеряя при этом высоту ее расположения, от оси корпуса. Установив эту опору по высоте равной высоте расположения первой опоры, заводят выступ другой гайки и фиксируют ее тоже стопорными винтами.

Затем таким же образом собирают каждый опорный элемент. Такая индивидуальная сборка и установка каждого опорного элемента повышает удобство сборки. Отклонение от требуемой непараллельности (в допускаемых пределах) не влияет на работу винтовой пары, поэтому заклинивания не происходит.

Использование предлагаемого барабана обеспечивает значительное повышение надежности в эксплуатации.

Формула изобретения

Барабан для размотки ленты, содержащий смонтированный с возможностью вращения на оси корпус, расположенные по периметру и установленные попарно вдоль оси корпуса винты и направляющие, опорные элементы, сопряженные резьбовой нарезкой с винтами и отверстием с направляющими, отличающийся тем, что, с целью повышения удобства сборки и повышения надежности в эксплуатации, на направляющих установлены щпонки, а каждый опорный элемент выполнен составным в виде

установленной на направляющей опоры с поперечным пазом, навинченной на винт гайки с выступом, и стопорного винта, расположенного на опоре, при этом выступ гайки расположен в поперечном пазу опоры, а в опоре выполнен паз под щпонку, закрепленную на направляющей.

Источники информации, принятые во внимание при экспертизе 1. Проеспект фирмы «Димено. Франция. «Пресс-автоматизация, 1974, с. 4.

13

//////////

Фиг.1

Авторы

Даты

1982-06-15—Публикация

1980-08-18—Подача