(4) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2236320C1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Устройство для изготовления обечаек | 1988 |

|

SU1618481A1 |

| Устройство для изготовления обечаек | 1980 |

|

SU1009548A1 |

| СПОСОБ ФОРМОВАНИЯ И ПЕЧАТАНИЯ ТЕСТОВЫХ ЗАГОТОВОК ПРЯНИКОВ | 2002 |

|

RU2248702C2 |

| Пресс для раскатки обечаек | 1975 |

|

SU527307A1 |

| Устройство для изготовления дисков | 1978 |

|

SU733819A1 |

| Способ изготовления сварных обсадных двухстенных труб из секций и технологическая линия для его осуществления | 1984 |

|

SU1214258A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| Машина для изготовления многослойных обечаек из полосы | 1968 |

|

SU296357A1 |

1

Изобретение относится к обработке металлов давлением, конкретно к устройствам для формовки обечаек из листовых заготовок, ослабленных вырезами.

Известно устройство для изготовления обечаек, содержащее смонтированные на станине цилиндрическую оправку и два формующих рычага с приводами. Устройство обеспечивает гибку однощовных колец из сплошных заготовок и их контактную сварку 1.

Однако известное устройство не обеспечивает изготовление качественных обечаек из листовых заготовок, ослабленных вырезами, так как его рвычаги не предупреждают излома обечайки в ослабленных местах в начальный период гибки. В дальнейшем этот излом можно устранить усилием гибки, значительно превышающем обычное. Однако после съема полученной обечайки с оправки она меняет форму: наблюдаются значительные искажения формы вплоть до излома.

Целью изобретения является повышение качества при изготовлении обечаек с вырезами на поверхности.

С этой целью устройство для изготовления обечаек, содержащее смонтированные на станине цилиндрическую оправку и два формующих рычага с приводами, снабжено вертикально подвижной от привода полукруглой матрицей с центрально расположенным пазом и внутренним диаметром, соответствующим диаметру оправки, размещенной над матрицей с возможностью совместного с ней перемещения траверсой с

р гидроамортизаторами, а также установленными на станине упорами, ограничивающими перемещение траверсы, при этом формующие рычаги с приводами щарнирно установлены на матрице.

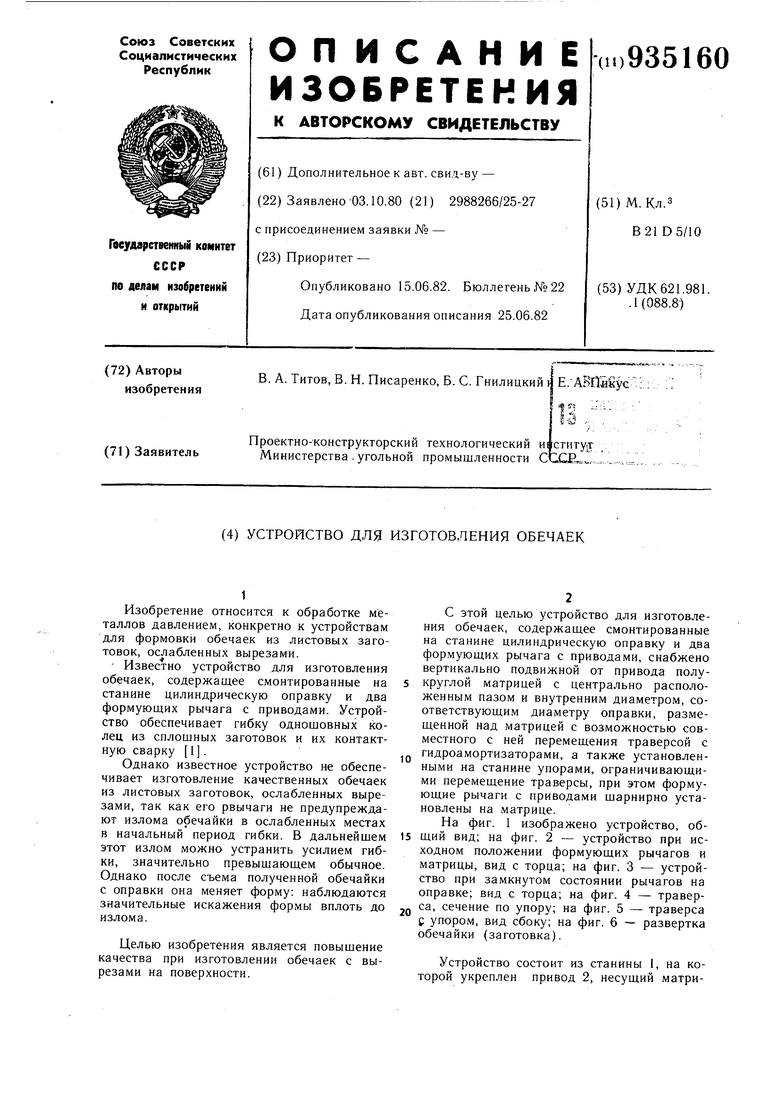

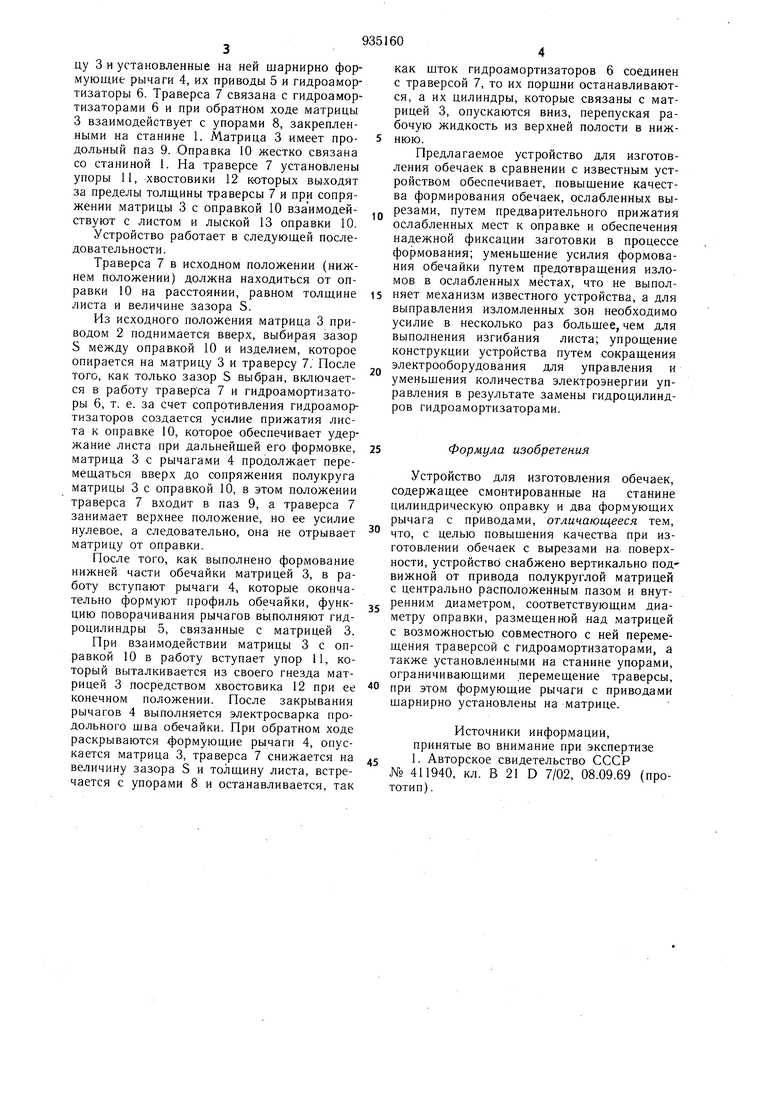

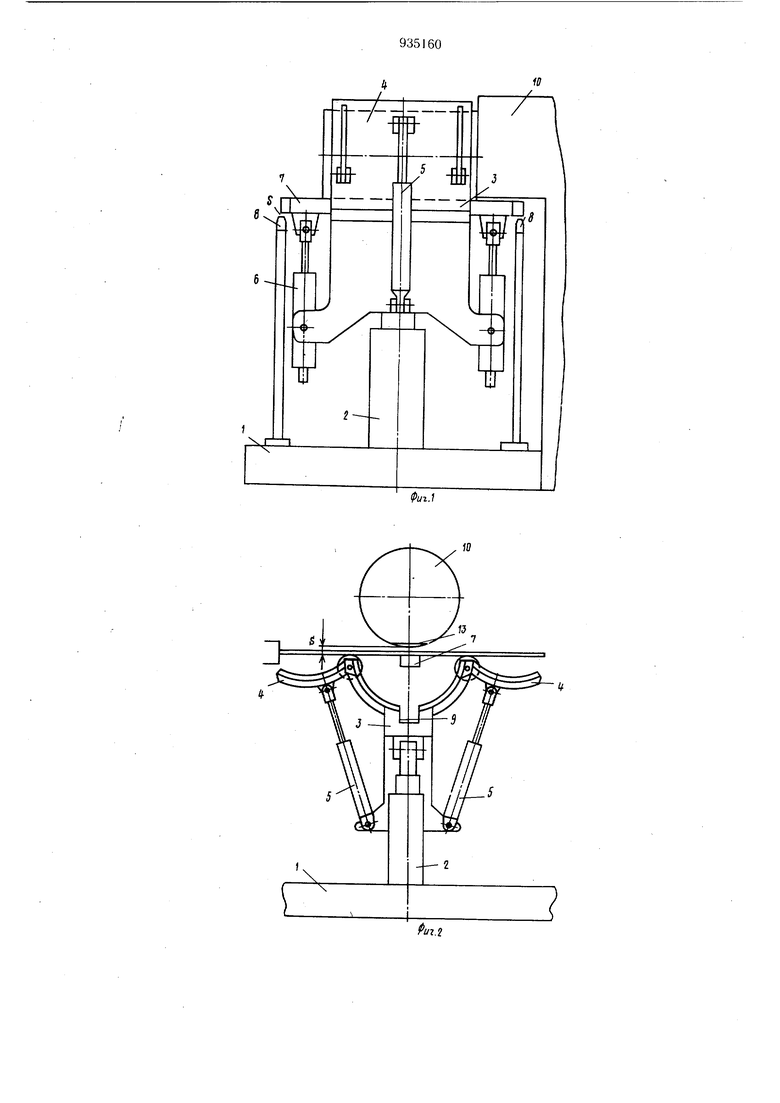

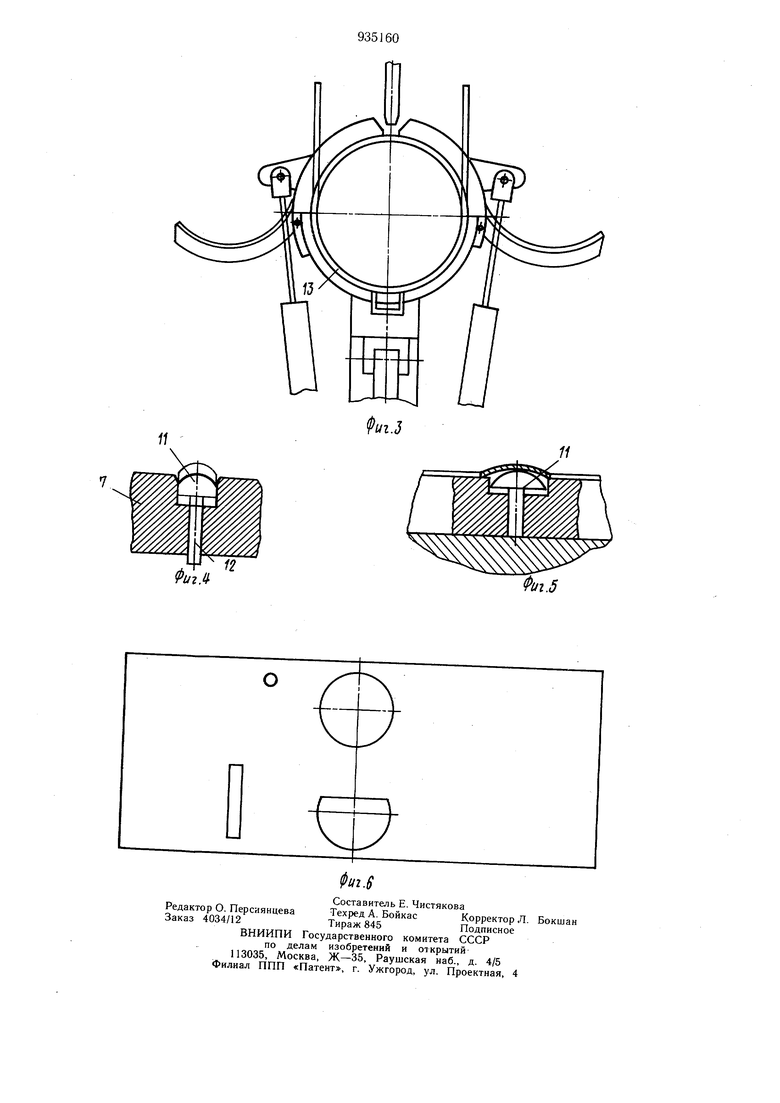

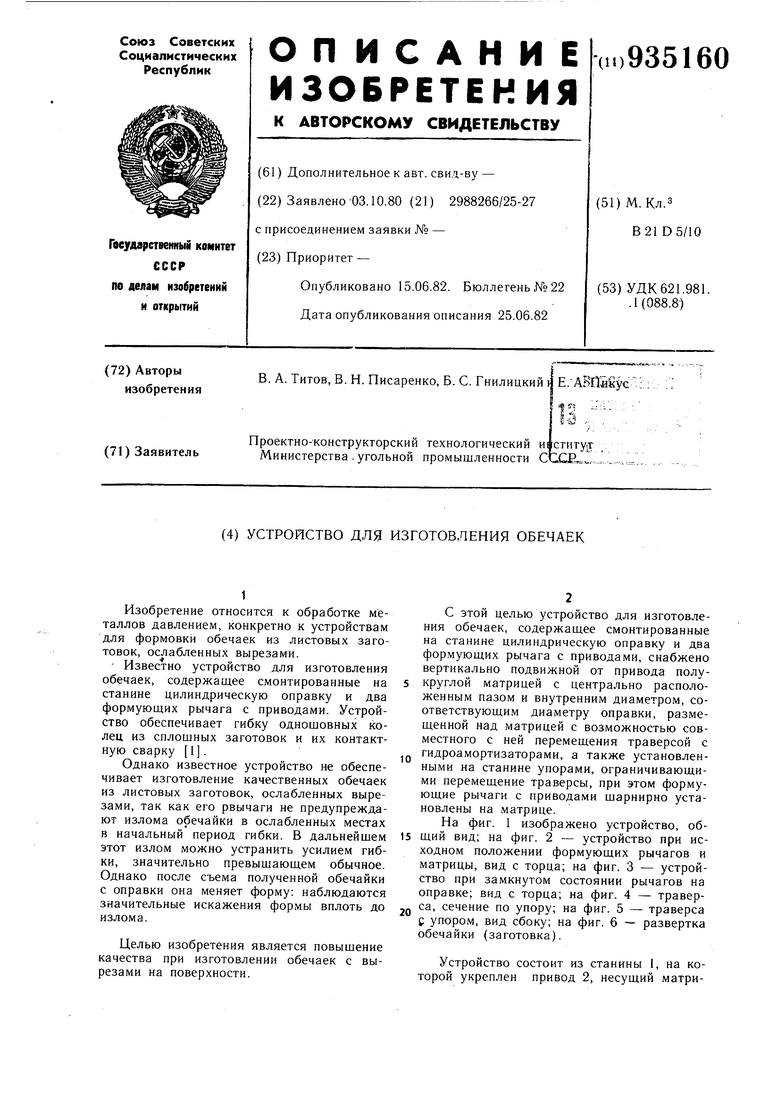

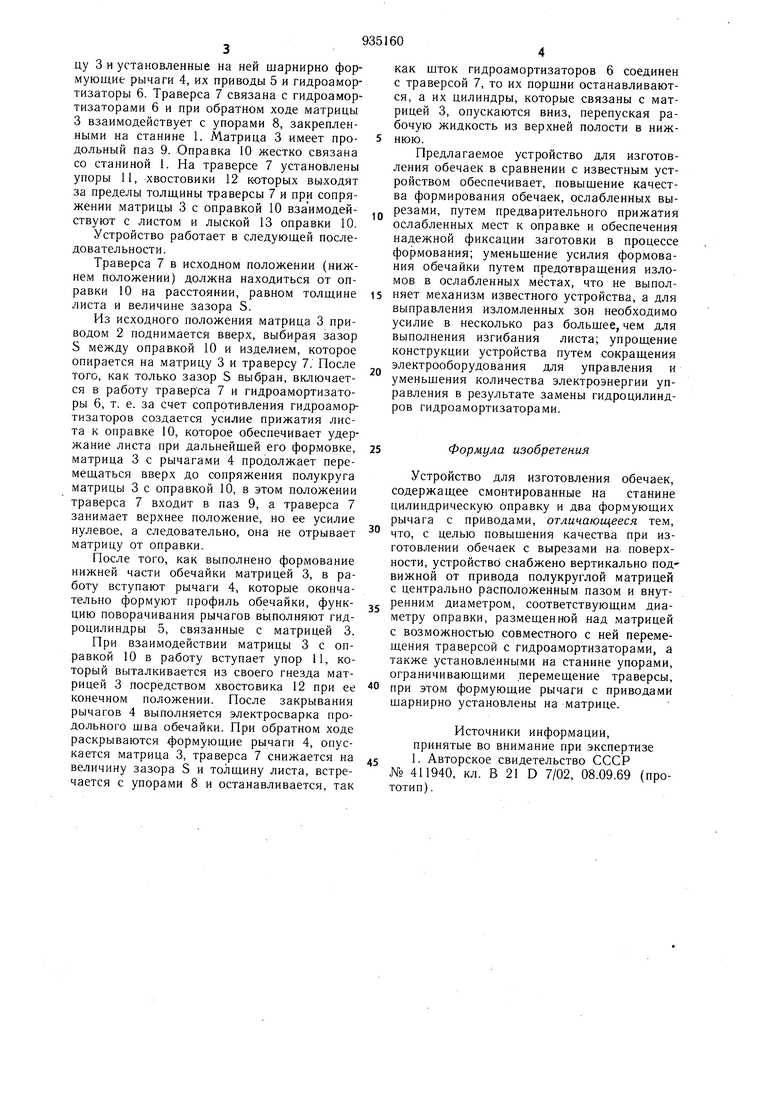

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - устройство при исходном положении формующих рычагов и матрицы, вид с торца; на фиг. 3 - устройство при замкнутом состоянии рычагов на оправке; вид с торца; на фиг. 4 - травер2Q са, сечение по упору; на фиг. 5 - траверса С упором, вид сбоку; на фиг. 6 - развертка обечайки (заготовка).

Устройство состоит из станины 1, на которой укреплен привод 2, несущий матрицу 3 и установленные на ней шарнирно формующие рычаги 4, их приводы 5 и гидроамортизаторы 6. Траверса 7 связана с гидроамортизаторами 6 и при обратном ходе матрицы 3 взаимодействует с упорами 8, закрепленными на станине 1. Матрица 3 имеет продольный паз 9. Оправка 10 жестко связана со станиной 1. На траверсе 7 установлены упоры И, хвостовики 12 которых выходят за пределы толщины траверсы 7 и при сопряжении матрицы 3 с оправкой 10 взаимодействуют с листом и лыской 13 оправки 10. Устройство работает в следующей последовательности. Траверса 7 в исходном положении (нижнем положении) должна находиться от оправки 10 на расстоянии, равном толщине листа и величине зазора S. Из исходного положения матрица 3 приводом 2 поднимается вверх, выбирая зазор S между оправкой 10 и изделием, которое опирается на матрицу 3 и траверсу 7. После того, как только зазор S выбран, включается в работу траверса 7 и гидроамортизаторы 6, т. е. за счет сопротивления гидроамортизаторов создается усилие прижатия листа к оправке 10, которое обеспечивает удержание листа при дальнейшей его формовке, матрица 3 с рычагами 4 продолжает перемещаться вверх до сопряжения полукруга матрицы 3 с оправкой 10, в этом положении траверса 7 входит в паз 9, а траверса 7 занимает верхнее положение, но ее усилие нулевое, а следовательно, она не отрывает матрицу от оправки. После того, как выполнено формование нижней части обечайки матрицей 3, в работу вступают рычаги 4, которые окончательно формуют профиль обечайки, функцию поворачивания рычагов выполняют гидроцилиндры 5, связанные с матрицей 3. При взаимодействии матрицы 3 с оправкой 10 в работу вступает упор 11, который выталкивается из своего гнезда матрицей 3 посредством хвостовика 12 при ее конечном положении. После закрывания рычагов 4 выполняется электросварка продольного щва обечайки. При обратном ходе раскрываются формующие рычаги 4, опускается матрица 3, траверса 7 снижается на величину зазора S и толщину листа, встречается с упорами 8 и останавливается, так как шток гидроамортизаторов 6 соединен с траверсой 7, то их порщни останавливаются, а их цилиндры, которые связаны с матрицей 3, опускаются вниз, перепуская рабочую жидкость из верхней полости в нижнюю. Предлагаемое устройство для изготовления обечаек в сравнении с известным устройством обеспечивает, повыщение качества формирования обечаек, ослабленных вырезами, путем предварительного прижатия ослабленных мест к оправке и обеспечения надежной фиксации заготовки в процессе формования; уменьшение усилия формования обечайки путем предотвращения изломов в ослабленных местах, что не выполняет механизм известного устройства, а для выправления изломленных зон необходимо усилие в несколько раз большее, чем для выполнения изгибания листа; упрощение конструкции устройства путем сокращения электрооборудования для управления и уменьщения количества электроэнергии управления в результате замены гидроцилиндров гидроамортизаторами. Формула изобретения Устройство для изготовления обечаек, содержащее смонтированные на станине цилиндрическую оправку и два формующих рычага с приводами, отличающееся тем, что, с целью повышения качества при изготовлении обечаек с вырезами на поверхности, устройство снабжено вертикально под вижной от привода полукруглой матрицей с центрально расположенным пазом и внутренним диаметром, соответствующим диа метру оправки, размещенной над матрицей с возможностью совместного с ней перемещения траверсой с гидроамортизаторами, а также установленными на станине упорами, ограничивающими перемещение траверсы. при этом формующие рычаги с приводами шарнирно установлены на матрице. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 411940, кл. В 21 D 7/02, 08.09.69 (прототип).

F7

/

Л xHt

8

IT

Авторы

Даты

1982-06-15—Публикация

1980-10-03—Подача