няющей зеркало металла в кристаллизаторе .

Такая инерционность известного устройства затрудняет использование получаемой от него информации для целей управления, в частности для своевременного изменения расхода охладителя непосредственно под кристаллизатор. Это обстоятельство может привести к местным утонениям оболочки непрерывного слитка и возможному прорыву ее жидким металлом, к тяжелой аварии в машине.

Целью изобретения является повы шение качества металла, выходящего с установки.

Указанная цель достигается тем, что в устройство, состоящее из датчика расхода охлаждающей воды к отдельным стенкам кристаллизатора, датчиков перепада температуры охлаждающей воды в каждой стенке кристаллизатора, блоков умножения по числу стенок кристаллизатора, к которым подключены датчики расхода и перепада температур охлаждающей воды соответствующих стенок и алгебраического сумматора, на вход которого подключены блоки умножения по числу всех стенок кристаллизатора, дополнительно вводят кольцевой тонкостенный водяной коллектор, размещенный по всему периметру непрерывного слитка, датчик перепада температуры воды в указанном коллекторе, датчик расхода воды через коллектор, еще один блок умножения, на входы которого подключены датчик перепада температуры воды в коллекторе и датчик расхода воды через коллектор, второй алгебраический сумматор, «а вход которого подключен выход блока умножения, а также третий алгебраический сумматор с подключенными на его входы первым и вторым алгебраическими сумматорами, выход которого подключен к регистратору интенсивности охлаждения непрерывного слитка в кристаллизаторе .

В качестве блоков умножения и алгебраических сумматоров могут быть использованы серийные приборы из комплекса АКЭСР.

Выбор внутреннего диаметра водяного коллектора 0,003 - 0,0085 размера широкой стенки кристаллизатора и расстояний от поверхности слитка 3 - б диаметров коллектора обусловлен стремлением получить небольшие постоянные времени изменения температурного перепада воды в нем при изменении теплосодержания непрерывного слитка с использованием относительно небольших рабочих давлений сетевой воды от б кгм/см. В этом случае постоянная времени изменения температурного перепада в коллекторе находится в пределах б,б - 8,3 с

при использовании стандартных термометров сопротивления ТСМ, что вполне удовлетворяет качеству работы системы вторичного охлаждения. При этом скорость воды в коллекторе безусловно не меньше 5 м/с, что гарантирует нас от местных вскипаний воды и нарушений тем самьи режима работы устройства.

С соблюдением всех этих условий

приведенное устройство градуируется в единицах теплового потока, отводимого от слитка в кристаллизаторе, с использованием данных по измерению тепловых потоков непосредственно в

кристаллизаторе.

При этом информация от первого алгебраического сумматора о тепловом

потоке непосредственно в стенках кристаллизатора вводится в третий

алгебраический сумматор с весовым коэффициентом 0,2-0,3, а от перепада температуры воды в коллекторе - с весовым коэффициентом 0,7-0,8, что по данным экспериментальным исследований позволяет получить наилучшую воспроизводимость показаний при прочих равных условиях (не хуже 80120 ккал/м ч).

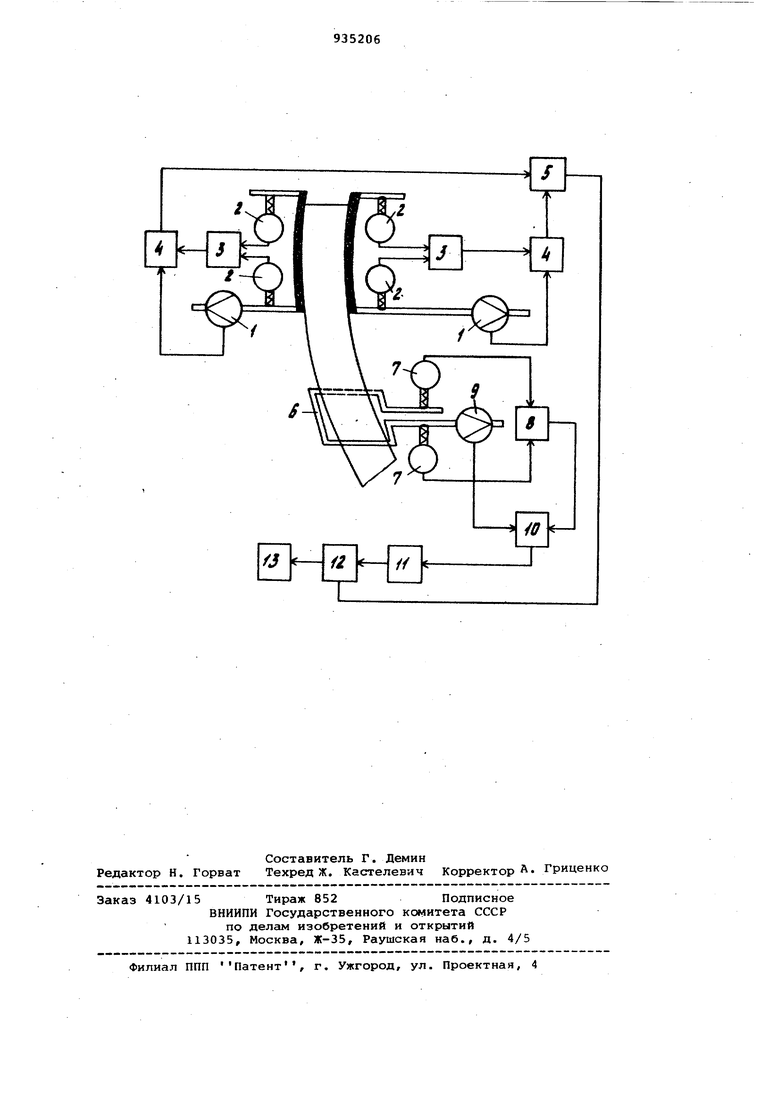

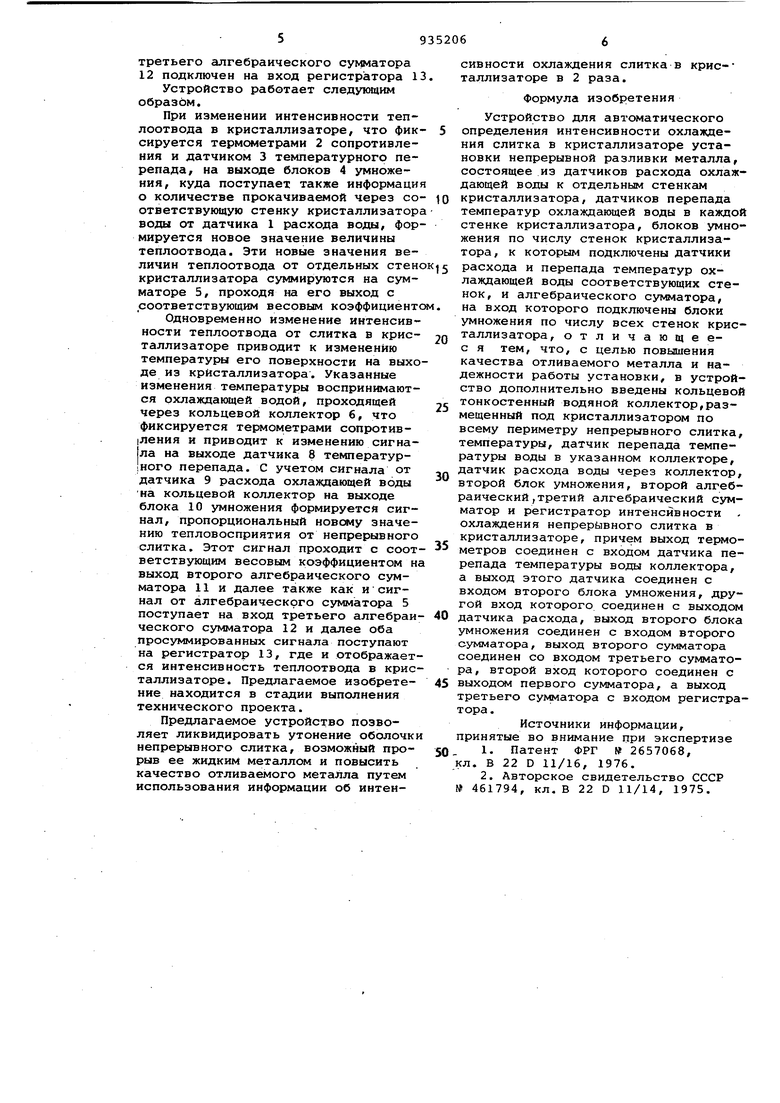

На чертеже представлена блок-схема устройства для автсматического управления интенсивностью охлаждения слитка в кристаллизаторе УНРМ.

Устройство содержит датчики 1 расхода охлаждающей воды к отдельным стенкам кристаллизатора, термометры 2 сопротивления температуры воды на входе и выходе из каждой стенки кристаллизатора, подключенные к датчикам 3 перепада температуры охлаждающей воды в каждой стенке кристаллизатора, блоки 4 умножения по числу стенок кристаллизатора, к которым подключены датчики 1 расхода и датчики 3 перепада температур охлаждающей воды соответствующих стенок кристаллизатора, алгебраический сумматор 5 с подключенным к нему блоками умножения отдельных стенок кристаллизатора, кольцевой коллектор 6, термометры 7 сопротивления

0 на подводящем и отводящем патрубках к коллектору, датчик 8 температурного перепада воды на коллекторе, на вход которого подключены указанные термометры 7, датчик 9 расхода

5 охлаждающей воды через коллектор, еще один блок 10 умножения, на входы которого подключены датчик 8 температурного перепада и датчик 9 расхода охлаждающей воды через коллек0тор, второй алгебраический сумматор 11, на вход которого подключен выход блока 10 умножения, а также третий алгебраический сумматор 12 с подключенными на его вход алгебраическими

5 сумматорами 5 и,11, выход же этого третьего алгебраического сумматора 12 подключен на вход регистратора 1 Устройство работает следующим образом. При изменении интенсивности теплоотвода в кристаллизаторе, что фик сируется термометрами 2 сопротивления и датчиком 3 температурного перепада, на выходе блоков 4 умножения, куда поступает также информаци о количестве прокачиваемой через со ответствующую стенку кристаллизатор воды от датчика 1 расхода воды, фор мируется новое значение величины теплоотвода. Эти новые значения величин теплоотвода от отдельных стен кристаллизатора суммируются на сумматоре 5, проходя на его выход с соответствующим весовым коэффициент Одновременно изменение интенсивности теплоотвода от слитка в кристаллизаторе приводит к изменению температуры его поверхности на выхо де из кристаллизатора. Указанные изменения температуры воспринимаются охлаждающей водой, проходящей через кольцевой коллектор 6, что фиксируется термометрами сопротив|Ления и приводит к изменению сигнала на выходе датчика 8 температурного перепада. С учетом сигнала от датчика 9 расхода охлаждающей воды на кольцевой коллектор на выходе блока 10 умножения формируется сигнал, пропорциональный новсяиу значению тепловосприятия от непрерывного слитка. Этот сигнал проходит с соот ветствующим весовым коэффициентом н выход второго алгебраического сумматора 11 и далее также как и сигнал от алгебраического сумматора 5 поступает на вход третьего алгебраи ческого сумматора 12 и далее оба просуммированных сигнала поступают на регистратор 13, где и отображает ся интенсивность теплоотвода в крис таллизаторе. Предлагаемое изобретение находится в стадии выполнения технического проекта. Предлагаемое устройство позволяет ликвидировать утонение оболочк непрерывного слитка, возможный прорыв ее жидким металлом и повысить качество отливаемого металла путем использования информации об интенсивности охлаждения слитка в кристаллизаторе в 2 раза. Формула изобретения Устройство для автоматического определения интенсивности охлаждения слитка в кристаллизаторе установки непрерывной разливки металла, состоящее из датчиков расхода охлаждающей волы к отдельным стенкам кристаллизатора, датчиков перепада температур охлаждающей воды в каждой стенке кристаллизатора, блоков умножения по числу стенок кристаллизатора, к которым подключены датчики расхода и перепада температур охлаждающей воды соответствующих стенок, и алгебраического сумматора, на вход которого подключены блоки умножения по числу всех стенок кристаллизатора, отличающеес я тем, что, с целью повышения качества отливаемого металла и надежности работы установки, в устройство дополнительно введены кольцевой тонкостенный водяной коллектор,размещенный под кристаллизатором по всему периметру непрерывного слитка, температуры, датчик перепада температуры воды в указанном коллекторе, датчик расхода воды через коллектор, второй блок умножения, второй алгебраический , третий алгебраический сумматор и регистратор интенсивности охлаждения непрерывного слитка в кристаллизаторе, причем выход термометров соединен с входом датчика перепада температуры воды коллектора, а выход этого датчика соединен с входсм второго блока умножения, другой вход которого соединен с выходом датчика расхода, выход второго блока умножения соединен с входом второго сумматора, выход второго сумматора соединен со входом третьего сумматора, второй вход которого соединен с выходом первого сумматора, а выход третьего су1 «матора с входом регистратора. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2657068, кл. В 22 D 11/16, 1976. 2.Авторское свидетельство СССР № 461794, кл. В 22 D 11/14, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Способ автоматического регулирования охлаждения слитка на установке непрерывной разливки металла | 1976 |

|

SU593813A1 |

| Устройство для управления скоростью наполнения кристаллизатора при пуске машин непрерывного литья металла | 1978 |

|

SU737108A1 |

| Способ автоматического управления вторичным охлаждением слитка на машине непрерывного литья металла | 1981 |

|

SU971566A2 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

Авторы

Даты

1982-06-15—Публикация

1980-06-02—Подача