Слд

О5 4ia

СЛ

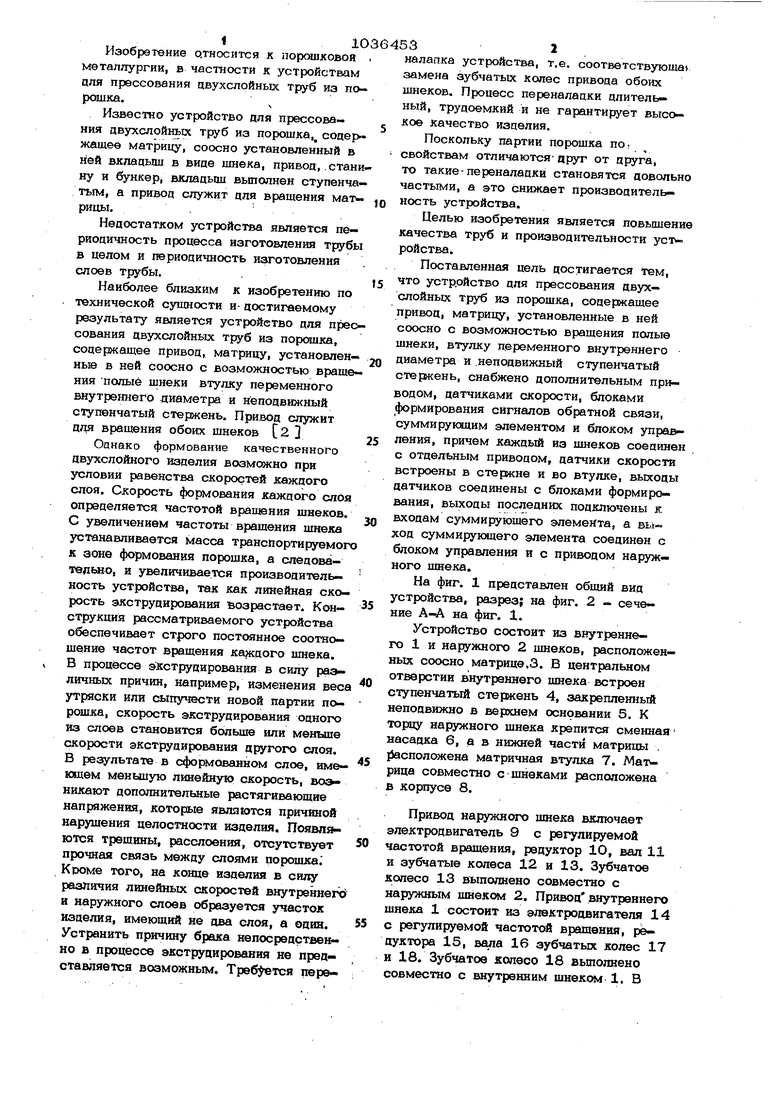

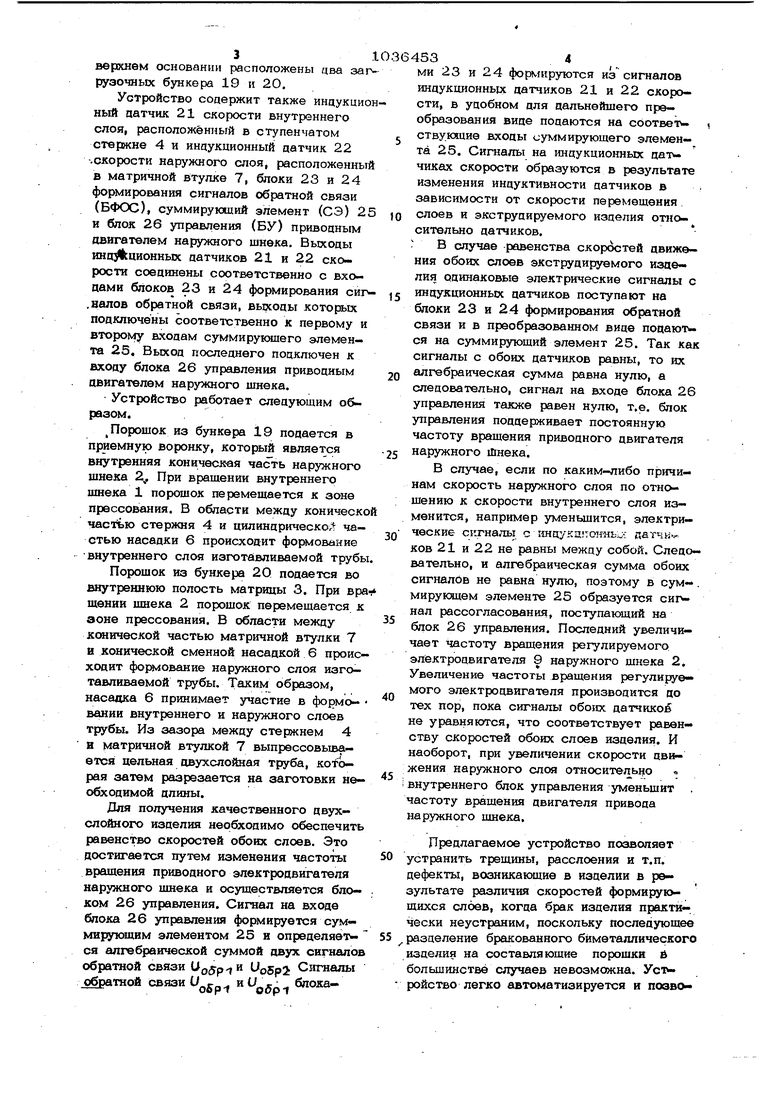

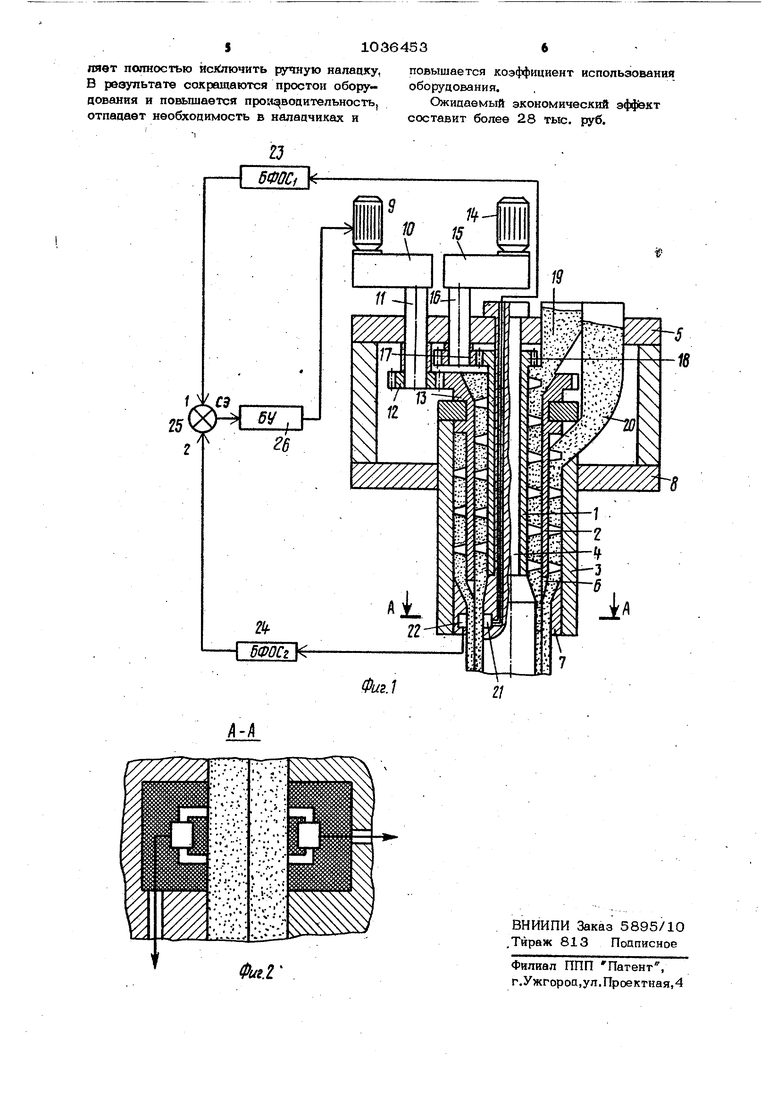

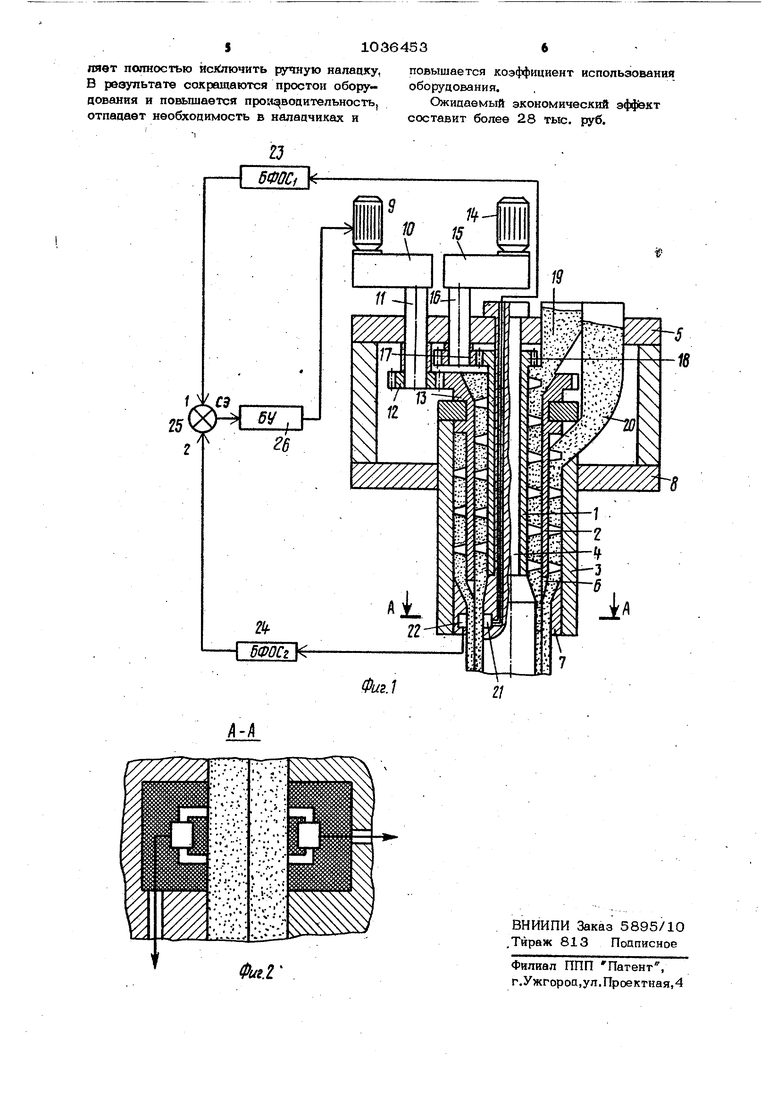

СО Изобретение относится к поркмлховоя металлургии, в частности к устройствам аля прессования двухслойных труб из по рошка. Известно устройство для прессования двухслойньгх труб из порошка, содер жащее матрицу, соосно установленный в ней вкладыш в виде шнека, привод, стани ну и бункер, вкладыш вьталнен ступенча тым, а привод служит для вращения мат- рицы. Недостатком устройства является периодичность процесса изготовления трубы в целом и периодичность изготовления слоев трубы.. Наиболее близким к изобретению по технической сущности и- достигаемому результату является устройство для прес сования двухслойных труб из порошка, содержащее привод, матрицу, установлен- ные в ней соосно с возможностью враще ния полые шнеки втулку переменного внутреннего диаметра и неподвижный схупенчатый стержень. Привод служит для вращения обоих шнеков 2 3 Опнако формование качественного двухслойного изделия возможно при условии равенства скоростей каждого слоя. Скорость формования каждого слоя определяется частотой вращения шнеков. С увеличением частоты вращения шнека устанавливается масса транспортируемог к зоне формования порошка, а следова- TBfibHO, и увеличивается производитель- кость устройства, так как линейная скорость экструдирования возрастает. Конструкций рассматриваемого устройства обеспечивает строго постоянное соотношение частот вращения каждого шнека. В процессе э сструдирования в силу различных причшЕ, например, изменения вес утряски или сыпучести новой партии порошка, скорость экструдирования одного из слоев становится больше или меньше скорости экструдирования другого слоя. В результате в сформованном слое, име- ющем меньшую линейную скорость, во накают дополнительные растягивающие напряжения, которые являются причиной нарушения целостности изделия. Появляются трешины, расслоения, отсутствует прочная связь между слоями порошка. Кроме того, на конце изделия в силу различия линейных смсоростей внутреннег и наружного слоев образуется участок изделия, имеющий не ова слоя, а один. Устранить причину брака непосредственно в процессе экструдирования не представляется возможным. Требуется переналапка устройства, т.е. соответствующа замена зубчатых колес привода обоих шнеков. Процесс переналадки длительный, трудоемкий и не гарантирует высокое качество изделия. Поскольку партии порошка посвойствам отличаются друг от друга, то такие-переналадки становятся довольно частыми, а это снижает производительность устройства. Целью изобретения является повышение качества труб и производительности уст ройства. Поставленная цель достигается тем, что устройство для прессования двухслойных труб из порошка, содержащее привод, матрицу, установленные в ней соосно с возможностью вращения полые шнеки, втулку переменного внутреннего диаметра и .неподвижный ступенчатый стержень, снабжено дополнительным приводом, датчиками скорости, блоками формирования сигналов обратной связи, суммирующим элементом и блоком управления, причем каждый из ишеков соединен с отдельным приводом, датчики скорости встроены в стержне и во втупке, выходы датчиков соединены с блоками формирования, выходы последних подключены к входам суммирующего элемента, а вьзход суммирующего элемента соединен с блоком управления и с приводом наружного шнека. На фиг. 1 представлен общий вид устройства, разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство состоит из внутреннего 1 и наружного 2 ишеков, расположенных соосно матрице,3. В центральном отверстии внутреннего шнека встроен ступенчатый стержень 4, закрепленный неподвижно в версшем основании 5. К торцу наружного шнека крепится сменная насадка 6, а в нижней части матрицы . {Расположена матричная втулка 7. Мат-рица совместно с шнеками расположена в корпусе 8. Привод наружного шнека включает электродвигатель 9 с регулируемой частотой вращения, редуктор 10, вал 11 и зубчатые колеса 12 и 13. Зубчатое колесо 13 выполнено совместно с наружным шнеком 2. Приводвнутреннего шнека 1 состоит из электродвигателя 14 с регулируемой частотой врашения, редуктора 15, вала 16 зубчатых колес 17 и 18. Зубчатое колесо 18 выполнено совместно с внутренним шнекам 1. В верхнем основании расположены цва за рузочных бункера 19 и 20. Устройство содержит также индукци ный патчик 21 скорости внутреннего слоя, расположённый в ступенчатом стержне 4 и индукционный датчик 22 -.скорости наружного слоя, расположенны в матричной втулке 7, блоки 23 w. 24 формирования сигналов обратной связи (БФОС), суммирующий элемент (СЭ) 2 и блок 26 управления (БУ) приводным двигателем наружного шнека. Выходы инд ционных датчиков 21 п 22 скорости соединены соответственно с вхоаами блоков 23 и 24 формирования сиг .валов обратной связи, выходы которых подключены соответственно к первому и BTOpoNiy аходам суммирукялего элемента 25. Выход последнего подключен к входу блока 26 управления приводным авигателем наружного шнека. Устройство работает следующим образом. Порошок из бункера 19 подается в приемную воронку, который является внутренняя коническая часть наружного шнека 2. При вращении внутреннего шнека 1 порошок перемешается к зоне прессования. В области между коническ частью стержня 4 и цилиндрическог частью насадки 6 происходит формование внутреннего слоя изготавливаемой труб Порошок из бункера 20 подается во внутреннюю полость матрицы 3. При вр шении шнека 2 порошок перемешается к аоне прессования. В области между конической частью матричной втулки 7 и конической сменной насадкой 6 проис ходит форуювание наружного слоя изготавливаемой трубы. Таким образом, насадка 6 принимает участие в формевании внутреннего и наружного слоев трубы. Из зазора между стержнем 4 в матричной втулкой 7 выпрессовьша- етсй цельная двухслойная труба, коТЪ- рая затем разрезается на заготовки не обходимой длины. Для получения качественного двухслойного изделия необходимо обеспечит равенство скоростей обоих слоев. Это достигается путем изменения частоты вращения приводного электроцвигателя наружного шнека и осуществляется бло- ком 26 управления. Сигнал на входе блока 26 управления формируется суммирующим элементом 25 в определяется алгебраической суммой двух сигнало обратной связи Uo5p-t cSpS Сигналы обратной связи о6р1 ° ми 23 и 24 формируются из сигналов индукционньрс датчиков 21 и 22 скорости, в удобном для дальнейшего преобразования вице подаются на соответ- , ствующие входы суммирующего элемента 25. Сигналы на индукционных дат чиках скорости образуются в результате изменения индуктивности датчиков в зависимости от скорости перемещения слоев и экструдируемого изделия относительно датчиков. В случае равенства cкop«k:тeй движения обоих слоев экструдируемого изделия одинаковые электрические сигналы с индукционных датчиков поступают на блоки 23 и 24 формирования обратной связи и в преобразованном виде подают ся на суммирующий элемент 25. Так как сигналы с обоих датчиков равны, то их алгебраическая сумма равна нулю, а следовательно, сигнал на входе блока 26 управления также равен нулю, т.е. блок управления поддерживает постоянную частоту вращения приводного двигателя наружного Шнека. В случае, если по каким-либо причинам скорость наружного слоя по отнощению к скорости внутреннего слоя изменится, например уменыиится, электрические сигна-ть с индукапон-Hbiji: датчи..-. ков 21 и 22 не равны между собой. Следовательно, и алгебраическая сумма обоих сигналов не равна нулю, поэтому в сум-. мирукщем элементе 25 образуется сиг нал рассогласования, поступающий на блок 26 управления. Последний увеличи- чает частоту вращения регулируемого электродвигателя 9 наружного шнека 2. Увеличение частоты вращения регулируемого электродвигателя производится до тех пор, пока сигналы обоих датчиков не уравнякхгся, что соответствует равенству скоростей обоих слоев изделия. И наоборот, при увеличении скорости движения наружного слоя относительно « внутреннего блок управления уменьшит частоту вращения двигателя привода наружного шнека. Предлагаемое устройство позволяет устранить трещины, расслоения и т.п. дефекты, возникающие в изделии в результате различия скоростей формирующихся слоев, когда брак изделия практически неустраним, поскольку последующее разделение бракованного биметаллического изделия на составляющие порошки б большинстве случаев невозможна. Ус ройство легко автоматизируется и позво

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Установка для непрерывного прессования двухслойных изделий из порошков | 1986 |

|

SU1357134A1 |

| Способ прессования многослойных трубчатых изделий из порошков | 1987 |

|

SU1560408A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для прессования двухслойных труб из порошка | 1980 |

|

SU935213A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОи . ВАНИ Я /ЮУХСЛОЙНЫХ ТРУБ ИЗ ГЮРОШКА, соцержашее привод, матрицу, установленные в ней соосно с возможностью вращения полые шнеки, втулки пере менного внутреннего диаметра и неподвижный ступенчатый стеркень, о т л и чающееся тем, что, с целью повышения качества труб и производительности устройства, око снабжено дополнительным приводом, датчиками скорости, блоками формирования сигналов обратной связи, суммирующим элементом и блоком управления, причем каждый из шнеков соединен с отдельным приводом, датчики скорости встроены в стержне и во вту;ьке, выходы датчиков соединены с блока ми формирования, выходы последних подключены к входам суммирующего элеi мента, а выход суммирующего элемента соединен с блоком управления и с приво(Л дом наружного шнека.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для лечения женских болезней кратковременной гиперемией (по Биру) | 1939 |

|

SU56755A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-16—Подача