Изобретение относится к порошковой металлургии, в частности к изготовлению многослойных изделий, состоящих из чередующихся слоев, выполненных из порошков, и каркасных элементов, выполненных из сплошного металла.

Известен способ изготовления многослойных изделий, включающий нанесение порошкового слоя на поверхность каркасного элемента путем гидростатического прессования и последукщего спекания (1 .

Недостатком данного способа является отсутствие возможности контродя толщины порошкового слоя при изготовлении изделий сложной формы.

Известно также устройство для изготовления многослойных изделий, включающее матрицу и пуансоны, выполненные в виде полых втулок, установленных над поверхностью каркасного элемента 2.

Недостатком данного устройства является отсутствие возможности изготовления изделий с вертикальньши чередующимися слоями.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ

изготовления многослойных изделий, включающий размещение слоев порошковой шихты между каркасными элементами и последующее уплотнение шихты, а также устройство для изготовления многослойных изделий, включающее матрицу, верхний и нижний пуансоны. При этом прессование порошковых слоев производится через упругое

10 тело из монолитной резины в радиальном направлении, а каркасные элементы при этом остаются неподвижными 3 .

Недостатком этого технического

15 решения является низкое качество полученных изделий, обусловленное разрушенное порошкового слоя при снятии давления (за счет сцепления порошка с поверхностью упругого те20ла) .

Целью изобретения является повышение качества многослойных изделий.

Длядостижения указанной цели

25 согласно способу изготовления многослойных изделий, включающему размещение слоев порошковой шихты между каркасными элементами, уплотнение осуществляют путем приложения осе30вого давления к слоям порошковой

шихты при перемещении каркасных элементов в осевом направлении.

Кроме того, устройство для изготовления многослойных изделий,включающее матрицу, верхний и нижний пуансоны, снабжено траверсой и улавливателями, нижний пуансон выполнен с вертикальными прорезями, а улавливатели установлены в прорезях пуансона/ при этом траверса и улавливатели выполнены подпружиненными .

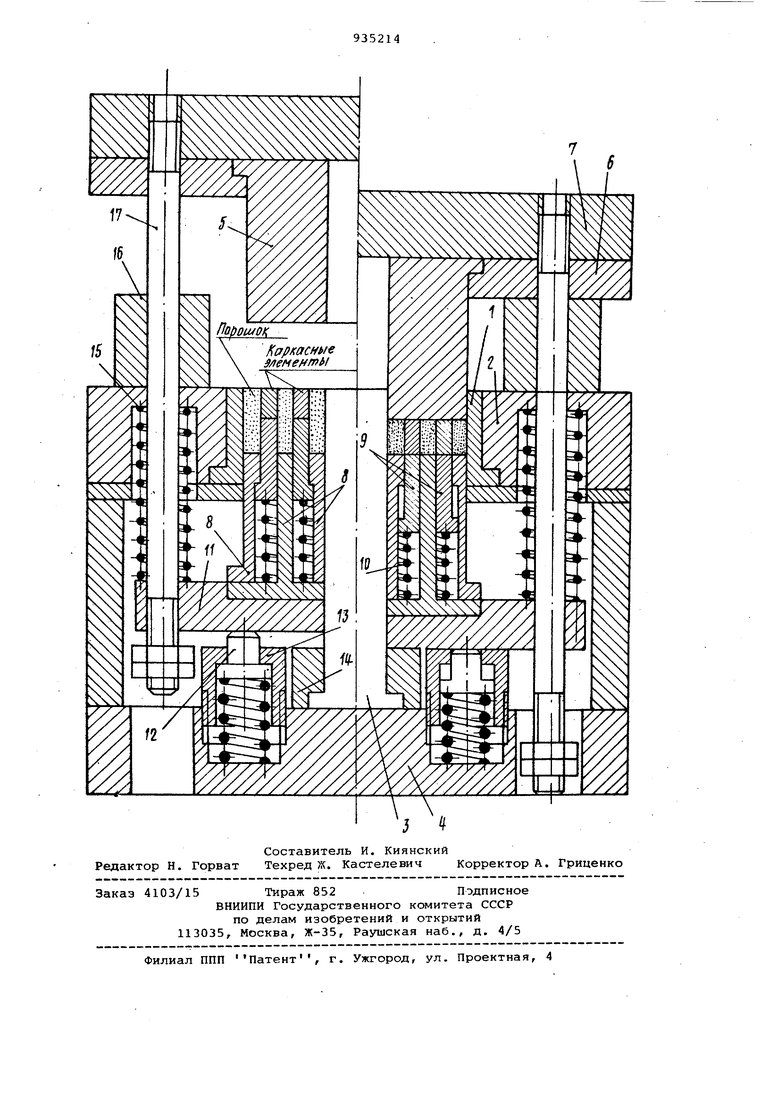

На чертеже показана схема устройства для изготовления многослойных изделий.

Устройство состоит из матрицы 1, закрепленной в промежуточной плите 2, центрального стержня 3, установленного на нижней плите 4, верхнего пуансона 5, закрепленного с помощью пуансонодержателя 6 к верхней плите 7, нижнего сборного пуансона 8 с улавливателями 9, опирающимися на пружины 10 и установленнБМи в прорезях (не обозначены) пуансона 8, нижний пуансон 8 жестко соединен с траверсой 11. Последняя в крайнем верхнем положении опирается на подпружиненные упоры 12, снабженные регулирующей гайкой 13. В нижнем положении траверса опирается на нерегулируемый жесткий упор 14. Через отверстия траверсы 11, пружины 15 сжатия и упоры 16 проходят тяги 17, соединенные с верхней плитой 7. На чертеже также показаны порошковая шихта и основа изделия - каркасные элементы.

Устройство работает следующим образом.

В исходном положении пуансон 5 . находится в крайнем верхнем положении, а нижний пуансон (составной) 8 через траверсу 11 опирается иа подпружиненные упоры 12. В этом положении пуансонов производится установка на улавливатели 9 каркасных элементов и засыпка порошковой шихты. При включении пресса ползун (не показан) через верхнюю плиту 7 сообщает движение пуансону 5, давление от которого через порошковую шихту и сборный пуансон 8 передается на траверсу 11, последняя вместе с пуансоном 8 опускается вниз до упора 14. Одновременно со спрессовыванием порошка в осевом направлении передвигаются и каркасные элементы (за счет опускания улавливателей 9)i Крайнее нижнее положение верхней плиты 7 фиксируется упорами 16.

Извлечение изделия из пресс-формы осуществляется при обратном ходе пресса. Усилие от ползуна через тяги 17 передается на траверсу 11, которая при движении вверх нижним пуансоном 8 производит выталкивание готового изделия из матрицы 1. Возвращение пуансона 8 и траверсы 11 в исходное/положение осуществляется пружинами 15.

Способ осуществляется следуюШим образом.

Внутрь матрицы помещают несколько расположечных друг в друге каркасных элементов (в соответствии с числом слоев основного металла). Расстояние между элементами выбирается

равным толщине соответствующего промежуточного слоя. Пространство между каркасными элементами заполняется порошковой шихтой до уровня их верхних торцов. К верхним торцам

с помощью плоского верхнего пуансона прикладывается осевое усилие. При уплотнении порошковой шихты, засыпанной между каркасными элементами,

обеспечивается возможность осевого

перемещения указанных элементов совместно с шихтой. Под действием осевого усилия осуществляется прессование промежуточных слоев из порошковой шихты. Одновременно, в результате действия бокового давления, промежуточные слои из порошковой шихты плотно соединяются с основным металлом двух соседних каркасных тел. В результате образуется

объемное многослойное изделие с чередованием слоев в направлении, перпендикулярнстч направлению прессования.

П р и м е р. В качестве объекта для опробования предлагаемого . выбирают подшипники скольжения, применяющиеся в ткацких станках.Размеры подшипников следующие: внутрениий диаметр - 27 мм, наружный 32 мм, высота - 20 мм. Каркас для 0 подшипников получают из спеченного железографитового сплава ЖГР-1. Внутренний диаметр каркаса подвергают черновому растачиванию до 29 мм.Порошковая шихта включает 505 60% порошка меди, 30-35% порошка

графита, остальное - машинное мавло. Каркас вставляют в контейнер с расположенньпии внутри центральным стержнем 0 25 мм. Наружная поверхQ ность каркаса соприкасается со стенками полости контейнера. Между стержнем и каркасе засыпают порошковушихту. Прессование осуществляют на гидравлическом прессе. В процесе се прессования каркас имеет возможность осевого перемещения относительно стержня и контейнера. Усилие прессования составляет 40-60 т.После извлечения полученного биметаллического изделия из контейнера дальнейшую обработку проводят по типовой технологии (спекание и последующее растачивание). Результаты испытаний показывают, что стойкость полученных подшипников по сравнению с подшипниками, полу.ченными по известному способу, увеличивается в 1,5-1,7 ра за за счет повЕлцения плотности порошковых слоев и их сцепления с кар касньми элементами, т.е. за счет по вышения качества изделий. Таким образом, применение предла гаемого способа и устройства для изготовления многослойных изделий позволяет повысить качество получен ных изделий. Фбрмула изобретения 1. Способ изготовления многослойных изделий, включакжаий размещение, слоев порошковой шихты между каркасными элементами и последующее уплотнение ишхты, отличаюцийс я тем, что, с целью повышения качества изделий, уплотнение осуществляют путем приложения осевого Да)вления к слоям порошковой шихты при перемещении каркасных элементов в осевом направлении. 2. Устройство для изготовления многослойных изделий, включающее.матрицу, верхний и нижний пуансоны, отличающееся тем, что оно снабжено траверсой и улавливателями, нижний пуансои выполнен с вертикальнихи прорезями, а улавливатели установлены в прорезях пуаисоиа при этом траверса и улавливатели выполнены подпружиненньми. , Источники информации, принятые во внимание при экспертизе 1.Патент Японии 47-23161, кл. В 22 F 7/04, опублик. 1976. 2.Авторское свидетельство СССР 448072, кл. В 22 F 7/04, 1970. 3. Патент Японии 49-45996, кл. В 22 F 7/04, опублик. 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошков | 1987 |

|

SU1546208A1 |

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| РОТОРНЫЙ ТАБЛЕТОЧНЫЙ ПРЕСС С ПОВОРОТНЫМ БАРАБАНОМ И СПОСОБ ОБЕСПЕЧЕНИЯ УЛУЧШЕННОГО РЕГУЛИРОВАНИЯ ЧАСТЕЙ РОТОРНОГО ТАБЛЕТОЧНОГО ПРЕССА | 2014 |

|

RU2655419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для прессования порошка | 1974 |

|

SU521998A1 |

Авторы

Даты

1982-06-15—Публикация

1980-06-09—Подача