1

Изобретение относится к порошковой металлургии, в частности к пресс-форма) для изготовления заготовок прессованием порошка.

Известна пресс- форма для прессорания порошка, включаюшая м&трииу, верхний и нижний пуансоны,, снабженные нвсамотор мозяшей резьбой ;И установленные в гайках При этом гайки закреплены на матрице, а каждый из пуансонов снабжен индивидуальным приводом осевого перемещения. В из вестной пресс-форме сложен процесс осуществления прессования сдвигом порошка, обусловленный наличием индивидуальных приводов пуансонов, и высоким усилием

прессования; это приводит к низкому качесву спрессованных заготовок.

Предлагаемая пресс-форма отличается от известной тем, что, с целью упрощения процесса прессования сдвигом, снижения

усилия прессования и повыщения качества спрессованных заготовок, матрица снабжена верхней и нижней плитами, в которых расположены гайки, и траверсами, связанными между собой винтами с несамотормозящей; резьбой, причем верхняя плита выпол нена с возможностью осевого перемещения, пуансоны установлены в траверсах с возможностью вращения вокруг своей ociH, а торцовая поверхность пуансонов выполнена наклонной и снабжена насечкой.

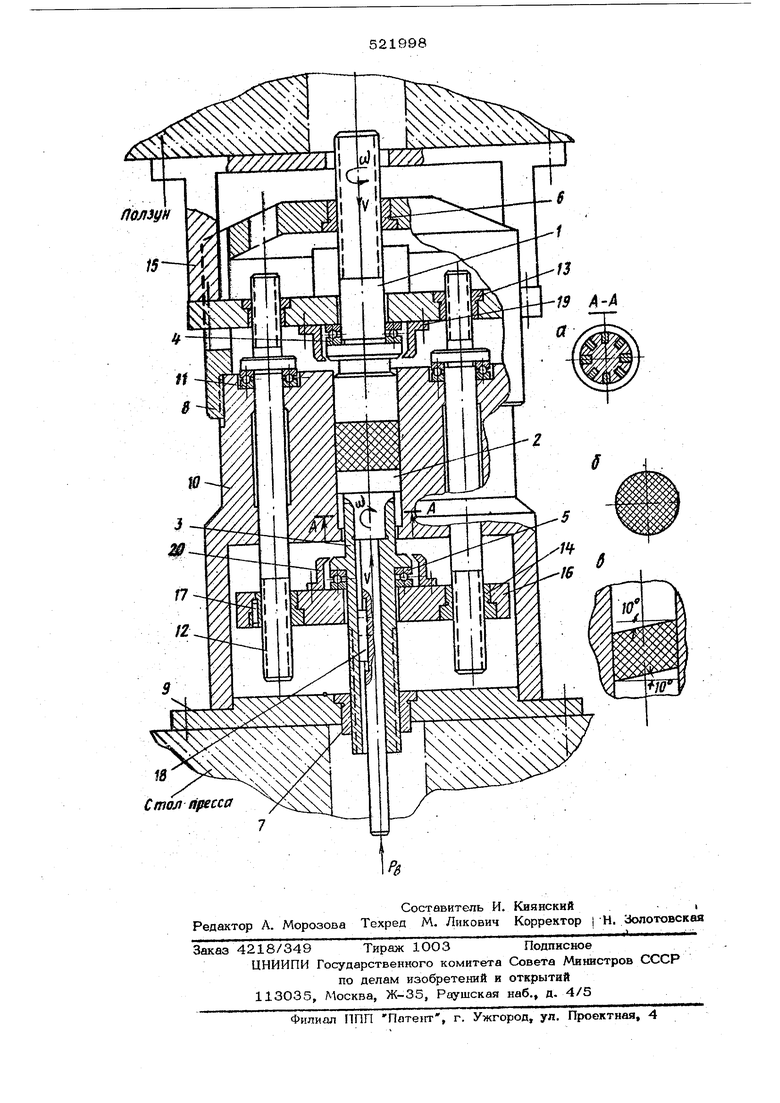

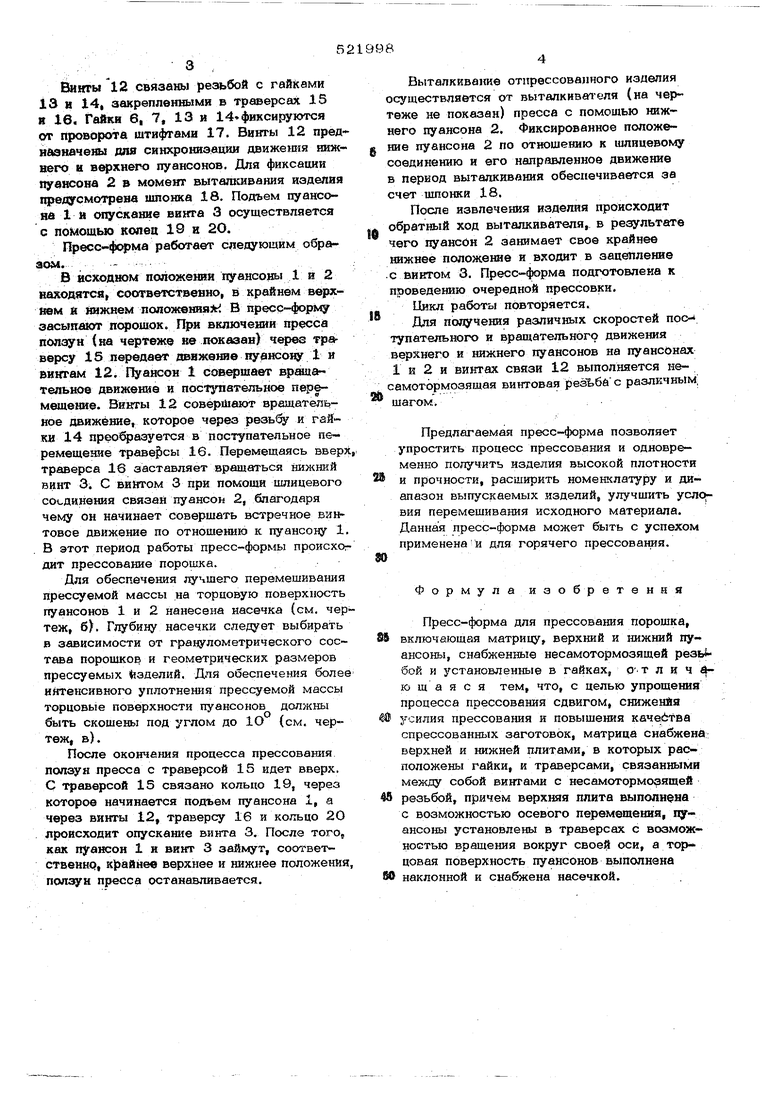

На чертеже показана схема предлагавмой пресс-формы, вертикальный разреэ.

Пресс-форма имеет верхний и нижний пуансоны 1 и 2.

Верхний пуансон 1 с одной стороны име ет правую винтовую несамотормоаящую резь. Нижний пуансон 2 связан с помощью шлицевого соединения с винтом 3 (см. чер теж, а). Винт 3 имеет левую винтовую Hecfrмотормозящую резьбу. Пуансон 1 и ви1нт 3 установлены на упорных подшипниках 4 и 5 к связаны резьбой с гайками в и 7. Гайки 6 и 7 закреплены в плитах 8 и 9. В корпусе пресс-формы 1О установлены на двух упорных подшипниках 11 винты 12, имеющие в верхней части правую, а в нижней - левую винтовую несамотормозящук) резьбу.

Винты 12 связаШ) резьбой с гайками 13 и 14, аакрепленными в траверсах 15 и 16. Гайки 6, 7, 13 и 14 фиксируются от проворота штифтами 17. Винты 12 пред назначены впя сигофониэации движения нижнего и верхнего пуансонов. Цпя фиксации пувясонв 2 в момент вытатшвания издепия предусмотрена шпонка 18. Подъем пуансоHU 1 и опускание винта 3 осуществляется с помощью колец 19 и 2О.

Пресс-фс ма работает следующим обраом..-- - : -- - ...

В ИСХОДНОМ положении пуансоны 1 И 2 находятся, соответственно, в крайнем верхнем и нижнем положения ;. В пресс-форму эасып оот псфошок. При включении пресса ползун (на чертеже не показан) черев траверсу 15 передает движение пуансону 1 и винтам 12. Пуансон 1 совершает враааг. тельное движение и поступательное перемещение Викты 12 совершают вращательное движение, которое через резьф и гайки 14 преофаэуется в поступательное перемещение траве||сы 16. Перемещаясь вверх, траверса 16 заставляет вращаться нижний винт 3. С винтом 3 при помощи шлицевого соединения связан пуансон 2, благодаря чему он начинает совершать встречное винтовое движение по отношению к пуансону 1. В этот период работы пресс-формы происхог дит прессованне порошка.

Для обеспечения лучщего перемешивания прессуемой массы на торцовую поверхность пуансонов 1 и 2 нанесена насечка {см. чертеж, б). Глубину насечки следует выбирать в зависимости от гранулометрического состава порошков и геометрических размеров прессуемых Изделий. Для обеспечения более интенсивного уплотнения прессуемой массы торцовые поверхности пуансонов должны быть скошены под углом до 1О {см. чертеж, в).

После окончания пропесса прессования ползун пресса с траверсой 15 идет вверх. С траверсой 15 связано кольцо 19, через которое начинается подъем пуансона 1, а через винты 12, траверсу 16 и кольцо 2О происходит опускание винта 3. После того, как пуаж;он 1 и виш- 3 займут, соответственно, крайнее верхнее и нижнее положения, ползун пресса останавливается.

Выталкивание отпрессованного изделия осуществляется от выталкивателя (на чертеже не показан) пресса с помощью нижнего пуансона 2. Фиксированное положение пуансона 2 по отношению к шлицевому соединению и его направленное движение в период выталкивания обеспечивается за счет шпонки 18.

После извлечения изделия происходит . обратный ход выталкивателя, в результате чего пуансон 2 занимает свое крайнее нижнее положение и входит в зацепление С винтом 3. Пресс-форма подготовлена к проведению очередной прессовки.

Цикл работы повторяется.

Для получения различных скоростей пос- тупательного и вращательного движения верхнего и нижнего пуансонов на пуансонах 1 и 2 и винтах связи 12 выполняется несамотормозящая винтовая резЪбй с различным.

шагом.

Предлагаемая пресс-форма позволяет упростить процесс прессования и одновременно получить изделия высокой плотности и прочности, расширить номенклатуру и диапазон выпускаемых изделий, улучшить перемешивания исходного материала. Данная пресс-форма может быть с успехом применена и для горячего прессования.

Формулаизобретенкя

Пресс-форма для прессования порошка,

включающая матрицу, верхний и нижний пуансоны, снабженные иесамотормозящей резУбой и установленные в гайках, 0Т л и ч йю ш а я с я тем, что, с целью упрощения процесса прессования сдвигом, снижения

усилия прессования и повышения качества спрессованных заготовок, матрица снабжена: верхней и нижней плитами, в которых расположены гайки, и траверсами, связанными между собой винтами с несамотормо ящей

резьбой, причем верхняя плита выполнена с возможностью осевого перемещения, пуансоны установлены в траверсах с возможностью вращения вокруг своей оси, а торцовая поверхность пуансонов выполнена

наклонной и снабжена насечкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошка | 1983 |

|

SU1154040A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU521999A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Устройство для прессования заготовок из металлического порошка | 1981 |

|

SU990419A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Механический пресс для прессования изделий из металлического порошка | 1979 |

|

SU876298A1 |

| Устройство для прессования порошков | 1988 |

|

SU1544529A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1526910A1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

Авторы

Даты

1976-07-25—Публикация

1974-09-06—Подача