(5) СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ СЛЯБА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2240375C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 2000 |

|

RU2202453C2 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ сварки сжатой дугой | 1978 |

|

SU806311A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 1998 |

|

RU2146189C1 |

| Способ лазерно-плазменного легирования | 1988 |

|

SU1618552A1 |

I

Изобретение относится к электрофизическим методам обработки металлов и сплавов и может быть использовано в мерной металлургии для отделки поверхности слябов без OTxof OB.

К качеству поверхности проката, в частности, из нержавеющих сталей, предъявляются высокие требования. Существующая технология производства не обеспечивает получения слитков и слябов без поверхностных дефектов: рванин, пористостей, плен, трещин, волосовин и др. , поэтому их подвергают различным способам отделки.

Известны способы обработки поверхности слябов строжкой, фрезерЬванием, абразивной зачисткой и др. 1 .

Строжка и фрезерование исключают возможность копирования профиля обрабатываемой поверхности, отличаются большой трудоемкостью, малой производительностью и характеризуются большим расходом дорогостоящего металла в стружку. Абразивная

зачистка позволяет применять копирующие системы, что увеличивает выход годного металла, однако имеет существенные недостатки - требует значи.тельных затрат на режущий инструмент (абразивные круги), сопровождается большим расходом в стружку дорогостоящего металла сляба, содержащего ценные легирующие элементы (Ni, Сг, Ti). Кроме того, применяемый до настоящего времени ручной способ абразивной зачистки является также очень трудоемким, малопроизводительным и характеризуется неудовлетворительными условиями труда шлифовщиков. Все перечисленные способы обработки выполняются высококвалифицированным обслуживающим персоналом.

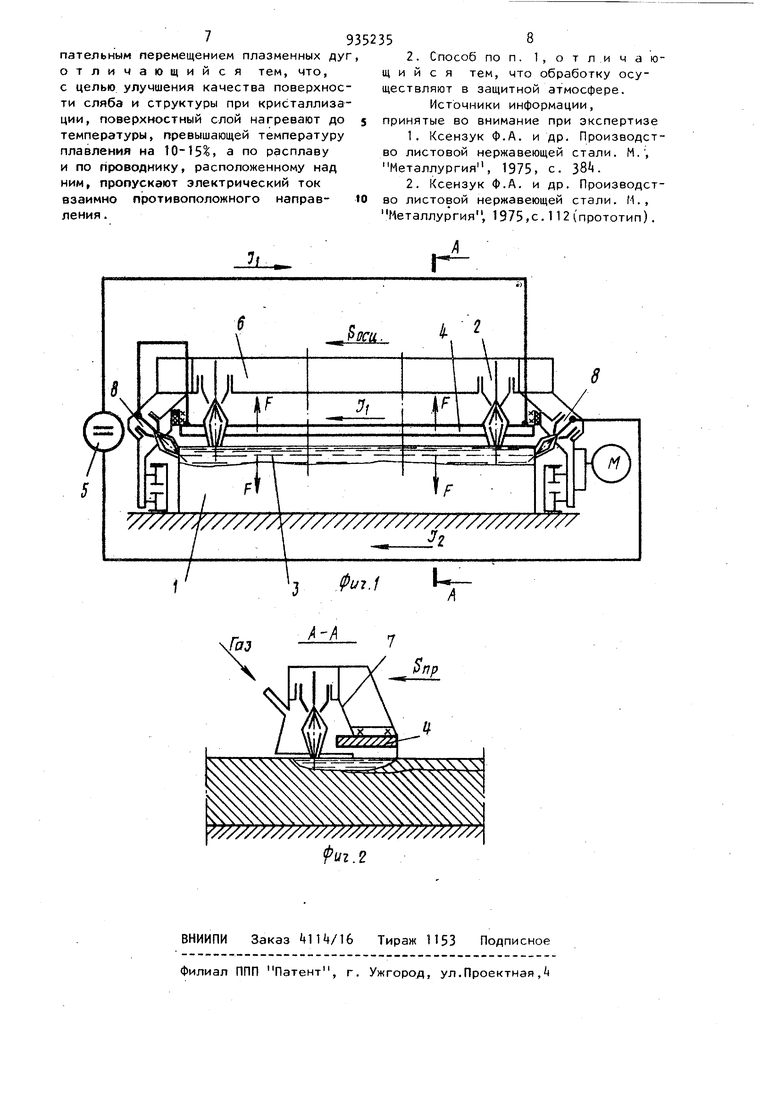

Известен способ обработки поверхности слябов нержавеющих сталей меКтодом плазменного переплава, при котором поверхностный слой сляба проплавляется на глубину до 10 мм, образуя жидкую ванну, после злгверде вания которой не остается видимых дефектов 2 . Однако при реализации этого .спосо ба наблюдается выгорание ценных леги рующих элементов и шлакообразование (TiN, Tie, TiOj, TiH) с последующим выходом на поверхность. Причина указанного явления заключается в высокой температуре нагрева, превышающей температуру Плавления металла на 60-70, и отсутствии защитной атмосферы. При этом в плазменную струю, ввиду ее особого формообразования, из окружающей атмосферы попадают кис лород, водород, азот, вступающие в реакцию с легирующими элементами. В связи с отсутствием условий, обеспечивающих равномерный тепяоотвод, воз никает значительный температурный градиент, оказывающий влияние на поверхностное натяжение и усадку и при водящий к изменению топографии повер нести сляба после затвердевания.Указанный способ не обеспечивает постоянства химического состава и качества поверхности. Целью изобретения является улучше ние качества поверхнрсти сляба и структуры. Указанная цель достигается тем, что при плазменной обработке поверхности сляба., при которой поверхностный слой нагревают возвратно-поступа тельным перемещением плазменных дуг, поверхностный слой нагревают до температуры, превышающей температуру плавления на 10-15% а по расплаву и по проводнику, расположенному над ним,пропускают электрический ток взаимно перпендикулярного направления,, Процесс обработки можно вести в защитной атмосфере. На фиг. 1 схематично изображено устройство для осуществления данного способа; на фиг. 2 - сечение А-Л на фиг. 1. На слябе 1 с помощью плазменгГых горелок 2, совершающих возвратно-поступательные движения, образуется по всей его ширине жидкая ванна (распла ва) 3- Плазменные горелки 2 имеют ин дивидуальный источник питания, который .,на схеме не показан. На жидкую ванну 3 действуют силы магнитного взаимодействия F, проявляющиеся в от талкивании подвижного расплава 3 от жестко закрепленного проводника-пластины k при прохождении через расплав и проводник-пластину электрического тока Ц , взаимно противоположного направления от источника тока 5- Плазменные горелки и проводник-пластина установлены на перемещаемой с помощью электропривода вдоль сляба тележке 6 таким образом, чтобы процесс затвердевания расплавленной поверхности 3 происходил непосредственно под проводником-пластиной Ц при одновременном отжатии и выравнивании расплава силами магнитного взаимодействия F последовательно по всей поверхности сляба. Вся зона воздействия на жидкую ванну изолирована от атмосферы защитным колпаком 7 с инертным газом. Используя электропроводность плазменной струи, подвод электрического тока от источника 5 к расплавленной дорожке обеспечивают путем пропускания его через плазменную струю двух горелок и, контактируемую с поверхностью торца сляба. За счет изменения технологических параметров процесса отделки способ позволяет воздействовать на качество обрабатываемой поверхности. Изменяя состав, расход плазмообразующего газа и степень обжатия плазменной дуги, можно в широких пределах регулировать ее температуру и концентрацию теплового потока, вводимого в обрабатываемую поверхность сляба, чем достигается оптимальная вязкость и температура расплава сляба. Для осуществления процесса проплавления и выравнивания с помощью отжатия и последующей кристаллизации установлен опытным путем интервал температуры в пределах 1015% выше температуры плавления металла сляба, при котором расплав сохраняет вязкость, необходимую для деформирования под воздействием магнитных сил. Жидкую валну создают в среде защитного газа, например аргона с целью предотвращения загрязнения плазменной дуги атмосферными .газами и исключения последующего окисления легирующих элементов. Силы магнитного взаимодействия между подвижным расплавом и жестко закрепленным проводником-пластиной оказывают решающее воздействие на качество поверхности сляба и его структуру при затвердевании. Происходит уплотнение расплавленной поверхности с ликвидацией дефектов и ее выравнивание. . 5 Проведены экспериментальные иссле доеаиия по реализации способа безотходной отделки поверхности стали 2Х18Н10Т. Исследования, проводятся в два этапа. .Первый этап заключается в проверке сохранения легирующих элементов Ni, Сг, Ti и др. при воздейст вии на вращающийся цилиндрический образец диаметром 70 мм и длиной 300 мм плазменной дугой, защищенной кожухом с подачей в зону нагрева арг на под давлением. Образец закрепляет ся в патроне токарно-винторезного станка, плазменная головка устанавли вается вместо резцедержателя. Исследования проводятся при следующих параметрах: Температура нагрева образца1600 С Ток плазменной дуги300 А Скорость враще-. ния образца 12 об/мин Скорость перемещения дуги вдоль образца 10 мм/мин. Проплавление образца происходит на глубину 5 мм. Исследования обработанной поверхности образца выполняются в лаборатори химического и специального анализа института УКРНИИспецсталь. Анализ производится на спектрографе СП-30 по методике, рекомендованной лабораторией стандартных образцов Всесоюзного института стандартных образцов. Анализ проведенных исследований пока зывает, что содержание легирующих элементов (Ni, Сг, Ti) после обработ ки стали 12X1 ВыЮТ плазменным методо в среде защитного-газа находится в пределах нормы по ГОСТ 5582-75Второй этап экспериментальных исследований проводится с целью провер ки отжатия расплавленной поверхности металла за счет возникновения сил ма нитного взаимодействия при пропускании электрического тока взаимно проти воположного направления через расплав и жесткий проводник-пластину мет дом моделирования, Исходя из соотношения удельных электрических сопротивлений жидкой и твердой фаз стали 12Х18Н10Т, которое разнозначно отношению удельных электрических сопротивлений олова и 5 получают следующ зе равенстмагнияво: ..§3iL..Ilz5. 0,725 ,7 Рт 2,2, где j, 1,6 - удельное электрическое сопротивление жидкой фазы стали 12Х18Н10Т при - .- ом-мм р 0,725 ---- удельное электрическое сопротивление твердой фазы стали 12Х18Н10Т при .3-11,5 - удельное сопротивление олоэлектрическоева; , ом-мм - удельное Рм - М электрическое сопротивление ма1 При пропускании тока величиной 1000 А и напряжении U 10 В наблюдается равномерное отжатие жидкого олова. Сила магнитного взаимодействия вызвавшая отжатие жидкого олова от проводника-пластины, может быть определена из уравнения: F 10 -.. 2тс- оо005 1 I 1000 А; //0 .io где 0,2 м; R 0,0005 м. L Проведенные исследования подтвержвозможность отжатия поверхности ют расплавленного металла с целью ликвидации поверхностных дефектов и сохранения ценных легирующих элементЬз при пропускании электрического тока взаимно-противоположного направления через.расплав и проводник-пластину, расположенный с зазором параллельно расплаву. При этом обеспечивается плавная переходная зона основного и проплавленного металла, максимально снижающая возможность появления внутренних напряжений и трещин в обработанном поверхностном слое. Формула изобретения Способ плазменной обработки поверхности сляба, при котором поверхностный слой нагревают возвратно-посту79352

нательным перемещением плазменных дуг, отличающийся тем, что, с целью улучшения качества поверхности сляба и структуры при кристаллизации, поверхностный слой нагревают до s температуры, превышающей температуру плавления на 10-15% а по расплаву и по проводнику, расположенному над ним, пропускают электрический ток взаимно противоположного неправ- Ю ления.

358

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-15—Публикация

1980-01-14—Подача