(54) СПОСОБИЗГОТОВЛЕНИЯ СЛОИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий | 1977 |

|

SU698962A1 |

| Способ получения теплоизоляционных изделий | 1981 |

|

SU988575A1 |

| Способ изготовления слоистых панелей | 1984 |

|

SU1237457A1 |

| Способ получения теплоизоляционного материала | 1981 |

|

SU1041309A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU817022A1 |

| Способ изготовления многослойных строительных изделий | 1973 |

|

SU480680A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Способ изготовления трехслойных панелей | 1981 |

|

SU1062359A1 |

| Способ получения фенолформальдегидного пенопласта | 1981 |

|

SU1006448A1 |

| Способ изготовления теплоизоля-циОННОгО МАТЕРиАлА | 1979 |

|

SU812796A1 |

Изобретение относится к изготовлению облегченных строительных изделий сiтеплоизолирующими свойствами.

.Известен способ изготовления строительных изделий в формах с наружным облицовочным слоем из смеси стеклонапрлнителя со связующими и внутренним слоем из смолы с отверждающими и вспенивающими добавками, сое-г диняемых между собой в процессе вспенивания и отверждения последнего 1 .I

Недостатком этого способа является необходимость гфедварительного приготовления смеси наполнителя со связующим для облицовочного слоя.

Наиболее близким к изобретению явля°ется способ изготовления слоистых теплоизоляционных изделий, включающий укладку в форму облицовочного слоя-наполнителя с последующим вспениванием его под герметичной крышкой и отверждение 2.

Недостатками такого способа являются сложность регулирования толщины облицовочного слоя и, как следствие, его неравномерность, неоднородность и низкие физико-механические свойства и необходимость создания избыточного давления в форме, что усложняет конструкцию формы, требует высокого расхода металла для ее изготовления (например, при избыточном давлении всего О,1 мПа усилие, воспринимаемое стенками каме г площадью 1 м, составляет Ют).

Цель изобретения - повышение

10 прочности, плотности и твердости изделия.

Поставленная цель достигается тем, что согласно способу изготовления слоистых теплоизоляционных изделий, вк.пючающему укладку в форму

15 облицовочного слоя-наполнителя, заливку связующего с последующим вспениванием его под герметичной крышкой и отверждение, сначала в форму укладывают стеклохолст, за20тем стеклопор, который подвергают кратковременному вибрированию, а после заливки связующего производят вибрирование до вспенивания с частотой 500-1500 Гц, а. в процессе

25 вспенивания с частотой 50-100 Гц.

Способ осуществляют следующим образом.

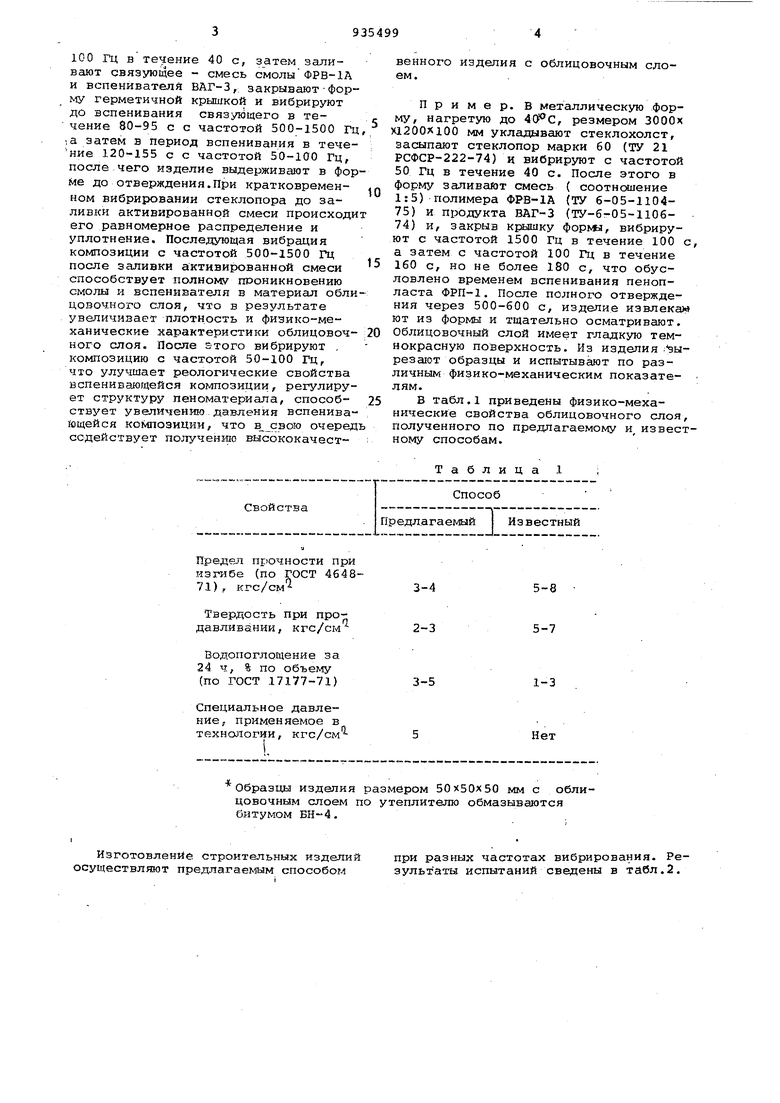

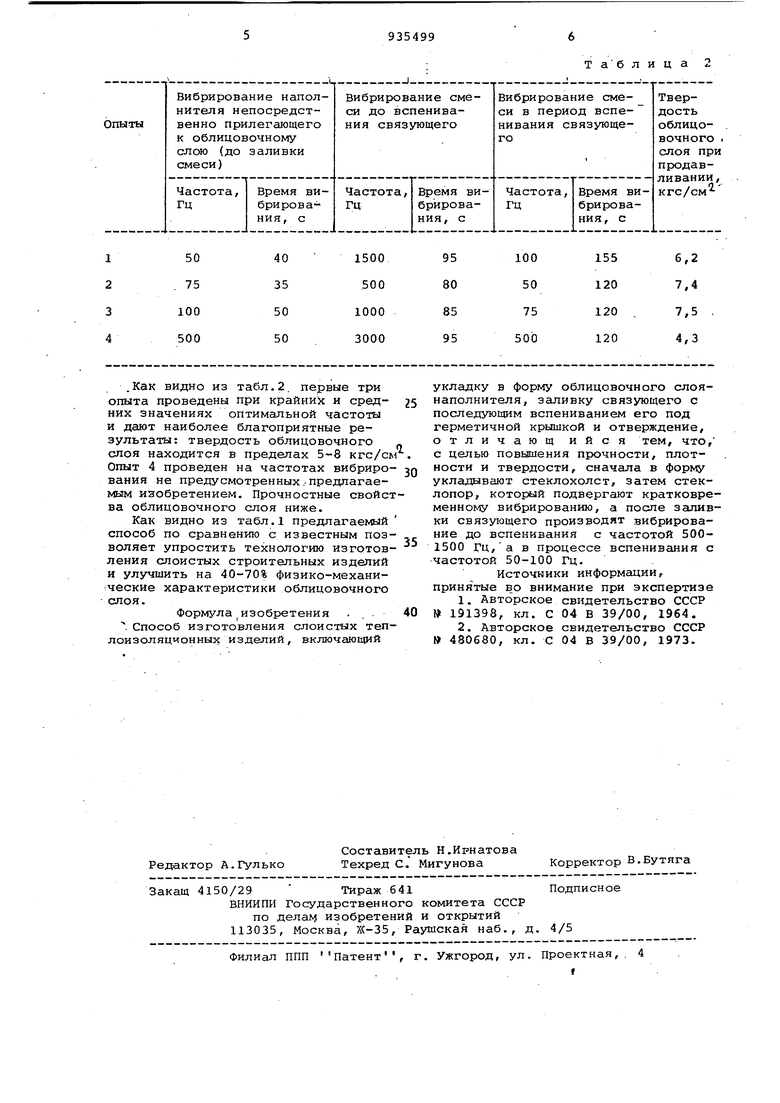

На дно формы укла.цывают стеклохолст и стеклопор, подвер30гают вибрированию с частотой 50100 Гц в течение 40 с, затем заливают связующее - смесь смолыФРВ-1А и вспенивателя ВАГ-3, закрывают-форму герметичной крышкой и вибрируют до вспенивания связующего в течение 80-95 с с частотой 500-1500 Гц ;а затем в период вспенивания в течение 120-155 с с частотой 50-100 Гц, после чего изделие выдерживают в фор ме до отверждения.При кратковременном вибрировании стеклопора до заливки активированной смеси происходи его равномерное распределение и уплотнение. Последующая вибрация композиции с частотой 500-1500 ГЦ после заливки активированной смеси способствует ПОЛНОМУ проникновению смолы и вспенивателя в материал обли цовочного слоя, что в результате увеличивает плотность и физико-механические характеристики облицовочного слоя. После SToro вибрируют , композицию с частотой 50-100 Гц, что улучшает реологические свойства вспениваюгдейся композиции, регулиру ет структуру пеноматериала, способствует увеличению.давления вспенива ющейся композиции, что ) очеред содействует получению высококачестПредел прочности при изгибе (по ГОСТ 464871) ,, кгс/см

Твердость при продавливании, кгс/см

Водопоглощение за 24 ч, % по объему (по ГОСТ 17177-71)

Специальное давление, применяемое в технологии, кгс/см

Образцы изделия размером 50x50x50 мм с облицовочным споем по утеплителю обмазываются битумом БН-4..

Изготовление строительных изделий осуществляют предлагаеьялм способом

Таблица 1

5-8

3-4

5-7

2-3

1-3

3-5

Нет

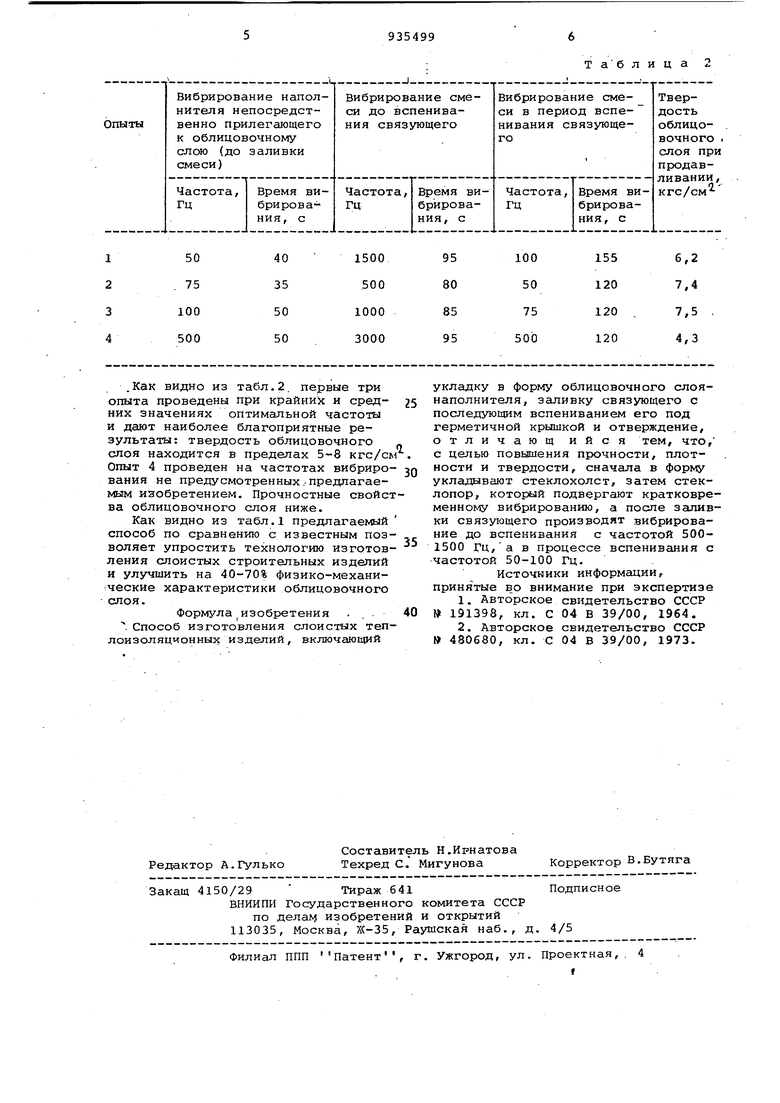

при разных частотах вибрирования. Результаты испытаний сведены в табл.2. венного изделия с облицовочным слоем. Пример. В металлическую форму, нагретую до 4(Яс, резмером ЗОООх 1200Х100 мм укладывают стеклохолст, засыпают стеклопор марки 60 (ТУ 21 РСФСР-222-74) и вибрируют с частотой 50 Гц в течение 40 с. После этого в форму заливают смесь ( соотношение 1:5) полимера ФРВ-1А (ТУ 6-05-110475) и продукта ВАГ-3 (ТУ-б-05-110674) и, закрыв крышку форкы, вибрируют с частотой 1500 Гц в течение 100 с, а затем с частотой 100 Гц в течение 160 с, но не более 180 с, что обусловлено временем вспенивания пенопласта ФРП-1. После полного отверждения через 500-600 с, изделие извлекай ют из формы и тщательно осматривают. Облицовочный слой имеет гладкую тёмнокрасную поверхность. Из изделия .зырезшот образцы и испытывают по различным физико-механическим показате- лям. в табл.1 приведены физико-механические свойства облицовочного слоя, полученного по предлагаемому и известному способам. .Как видно из табл.2, первые три опыта проведены при кpaйниk и средних значениях оптимальной частоты и дают наиболее благоприятные результаты: твердость облицовочного слоя находится в пределах 5-8 кгс/см Опыт 4 проведен на частотах вибрирования не предусмотренных..предлагаемым изобретением. Прочностные свойст ва облицовочного слоя ниже. Как видно из табл.1 предлагаемый способ по сравнению с известным позволяет упростить технологию изготовления слоистых строительных изделий и улучшить на 40-70% физико-механические характеристики облицовочного слоя. Формула I изобретения ... . Способ изготовления слоистых теплоизоляционных изделий, включающий

Таблица 2 укладку в форму облицовочного слоянаполнителя, заливку связующего с последующим вспениванием его под герметичной крышкой и отверждение, отличающ ийся тем, что, с целью повышения прочности, плотности и твердости, сначала в форму укладывают стеклохолст, затем стеклопор, который подвергают кратковременному вибрированию, а после згшивки связующего производят вибрирование до вспенивания с частотой 5001500 Гц,а в процессе вспенивания с частотой 50-100 Гц. Источники информации, приня тые во внимание при экспертизе 1.Авторское свидетельство СССР 191398, кл. С 04 В 39/00, 1964. 2.Авторское свидетельство СССР В 480680, кл. С 04 В 39/00, 1973.

Авторы

Даты

1982-06-15—Публикация

1980-07-28—Подача