Изобретение относится к полимернымстроительным материалам - фенолформаль дегвдным пенопластам и может быть использовано на предприятиях строительной индустрии, например, при изготовлении легких стеновых панелей . Известен способ получения элементов из вспененного фенольного опигомера, согласно которому плотный наружный слой пеноизделия получают за счет покрытия формы поверхностно-активным аген том, который во время формирования пе нюпласта вызывает ослабление пены, контактирующей с формой, образуя оболочку изделия . С Недостатками способа являются необходщуюсть дополнительной технологической операции по нанесению на поверх ность формы поверхностно-активного агента, увеличение расхода основных компонентов, ухудшение качества поверхкостного слоя при разрушении пены, контактирующей с формой. Наиболее близким к изобретению по достигаемому эффекту является способ получения фенолформальдегидного.пенопласта путем перемещивания фенолформальдегидного олигомера резольного типа и вспенивающе-отверждающего агента с последующей заЛивкой в форму, вспениванием и отверждением композиции 2 При указанном способе путем специальных технологических приемов получаю различное распределение кажущейся плотlEocTH изделия по его толщине, а именно получение плит из заливочных; фенолформальдегидных пенопластов ФРП-1 в металлических органических формах с подвижной верхней крышкой. Получение пенопласта с плотным наружным слоем по такому способу требует создания избыточного давления при вспенивании, а это приводит к увеличению расхода композиции, т. е. получевие пенс пласта с более высокой кажущейся плотностью, и, следовательно, к удорожанию изделия. Кроме того, качество получаемого пенопласта ухудшается из-за расслаивания поверхностного слоя и сердцевины, так как при интенсивной теплоотда че верхним и нижним наружным слоям происходит резкое увеличение плотности в поверхностных слоях без образования переходной по плотности зоны от сердцевины к наружному слою. Целью изобретения является получение пенопласта с плотным наружным слоем без увеличения плотности изделия. Поставленная цель достигается тем, что согласно способу получения фенол- формальдегидного пенопласта путем перемешивания фенолформальдегидного олигомера резольного типа и вспенивающе-отверждающего агента с последующими заливкой и форму, вспениванием и отверждением композиций, заливку, вспенивание и отверждение ведут в условиях воздействия перетащенного электрического поля с напряженностью 0,3-7,5 кВ/м и частотой 0,5-200 кГц. Во время заливки, вспенивания и начального периода отверждения композиция находится в вязко-пластическом и переходном гелевом состоянии. Во внешнем электрическом поле развивающиеся процессы поляризации приводят к воз, шгкновению или увеличению дипольных моментов молекул, стремящихся развернуть диполь вдоль поля, приводя к одноосной ориентации части их и упорядочению макроструктуры, т. е. к упрочнению пенопласта. Вблизи наружных поверхностей изделия процессы поляризации способствуют j не только высокой адгезии пенопласта увеличению структурробразования но и к увеличе шло теплоотдачи поверхностного наружного слоя формы за счет фотонного излучения, что и приводит к образованию плотного наружного слоя увеличенной толщины не только нижнего {8-1О мм), но и верхнего слоя. (7-8 мм - это величина слоя, в котором плотность выше средней кажущейся плотности всего изделия). При воздействии электрического поля уменьшается вязкость композиции, что увеличивает время пребывания ее в гелеообразном состоянии, и изменяются кинетические характеристики процесса вспенивания. При этом образуется плотный наружный слой и переходная зона с равномерно уменьшающейся плотностью к сердцевине изделия, обеспечивающая- хорошую связь всей структуры пенопласта по его толщине, улучшается качество изделия, плотная гладкая поверхность пенопласта и повышенная прочность его на продавливание и изгиб; все это не сопровождается увеличением расхода материалов для создания такой композиции и значительно упрощает ведение процесса вспенивания. Экономия материалов и возможность осуществления автоматизированного производства легких стеновых панелей на существующих линиях при небольших затратах на . их переоборудование позволяет значитепьHO повысить производитеяьность труда, улучшить условия на таких пиниях.

Спобоб осуществляется следующим образом.

Вспенивание проводят в форме размером l7Oxl7OxlOO мм. Верхняя и нинсняя крышки токопроводны, боковые стенки изготовлены из дерева. Внутреннюю поверхность формы изолируют конденсаторной бумагой.

Реакционную смесь, состо5йщую из 80 вес. ч. смолы ФРВ-1А (ТУ 6-051104,-75) и 20 вес. ч. продукта ВАГ-3 (ТУ-6-05-1116-74) перемешивают в течение I мин- механической мешалкой с числом оборотов 15 ОО об/мин и залившо в форму. Температура компонентов смеси 20 С. Закрьгоают верхнюю крышку и включают переменное электрическое поле напряжением 75О В и частотой 45 кГц.

Форму выдерживают при шипоч гаом электрическом поле до отверждешш композиции в течение Ю-12 мин. Для nony чения сравнительных характервстшс проводят вспенивйЕше образца без наложеюш электрического поля тхрягвК:Же усяовш1х.

После снятия поля оёрваеа вынимают из формы и выдерживают в.ж малькых условиях в течеш е 24 ч. после чего вырезают образцы для проведения испытаний.

Прочность пов хностного слоя на продавливание определяются по методу штампа.

Распределение плотности по высоте изделия определ5пот весовым методом.

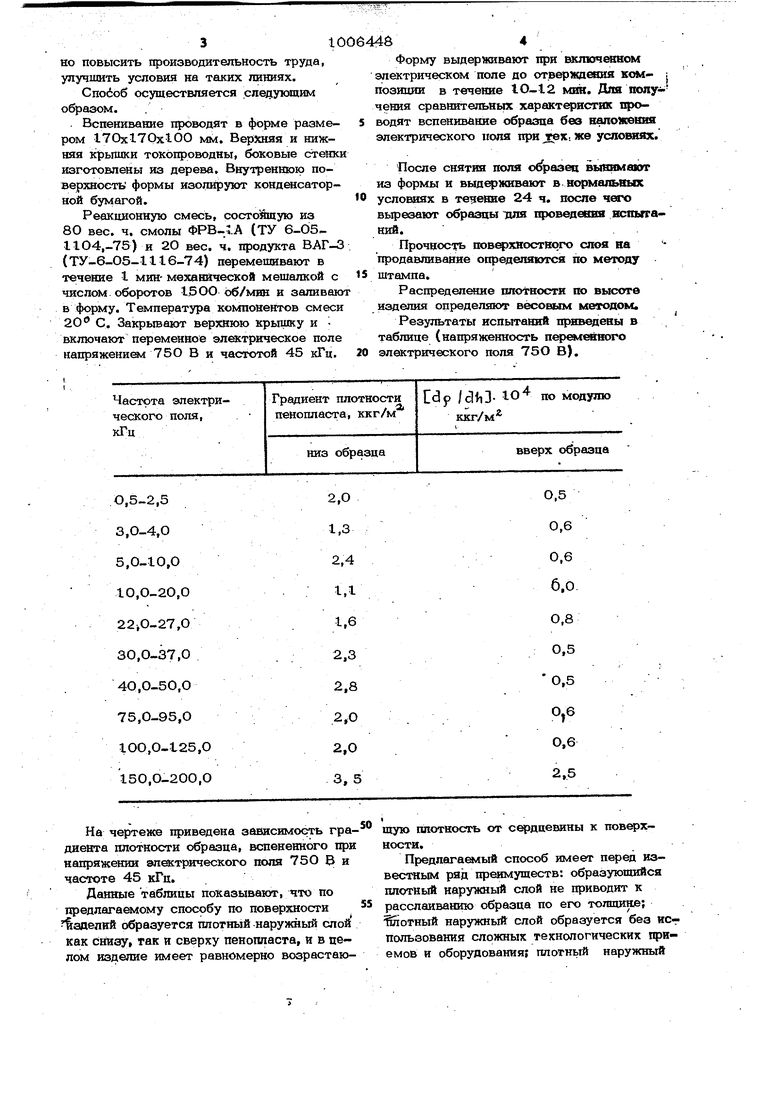

Результаты испытаний приведены в таблице (напряженность nep ite«m ro электрического поля 75О В).

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА перемяпивания. фенолфс мальдегидного олигсмера резольного типа и вспениваюше-отверждающего areirra с последующими залнгасой в форму, вспениванием и отвержоени л композиции, отличающийся тем, что, с цепью получения пенопласта с плотным наружным слоем без увеличения плотности пенопласта, заливку, вспеннваняе и отверждение ведут в условиях воздействия переменного элек ического поля с напряженностью 0,3-7,5 кВ/м и частотой О,5-200 кГц. О) .4 «4 00

На чертеже приведена зависимость гра- диента плотности образца, вспененного при напряжении электрического поля 75О В и частоте 45 кГц.

Данные таблипы показывают, что по гфедлагаемому способу по поверхности Заделий образуется плотный наружный слой как снизу, так и сверху пенопласта, и в целом изделие имеет равномерно возрастающую ratoTHocTb от сердцевины к пов хности.

Предлагаилый способ имеет перед известным ряд преимуществ: образующийся плотный наружный слой не приводит к расслаиванию образца по его толщине; потный наружный слой образуется без нсгпользования сложных технологических приемов и оборудования; ппотньтй наружный

51006446«

слой обраеуется бее применения допол-мому способу составляет в среднем

нительных магериалов, без изменения 2,О МПа при средней кажущейся плотноссостава композиции, без увеличенияти в 8О кг/м , что значительно выше

раскола материалов, т, е. без уве-средних значений прочности на продавлиличения средней кажущейся плотности 5вание (О,86 МПа) при той же плотности

изделия прочность на продавлива- .изделий, вспененных без наложения электТше наружного слоя изделия по предлагав-рического поля.

| I | |||

| ОРТОПЕДИЧЕСКИЙ АППАРАТ НА ПРЕДПЛЕЧЬЕ С ОБХВАТОМ ЛУЧЕЗАПЯСТНОГО СУСТАВА | 1967 |

|

SU223257A1 |

| Солесос | 1922 |

|

SU29A1 |

| Осаждающая ванна для выделки искусственных нитей из вискозы | 1925 |

|

SU975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| .Галактионов А | |||

| В | |||

| Ю | |||

| А | |||

| Теплоизоляция строительных конструкций фенольными пенопластами | |||

| Серия Строительные материалы и конструкнш | |||

| Л., 1976, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-03-23—Публикация

1981-04-23—Подача