(Б) СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фотолюминофора на основе алюминатов цинка и/или магния | 1979 |

|

SU861391A1 |

| Способ получения лампового люминофора | 1979 |

|

SU842096A1 |

| ФОТОЛЮМИНОФОР СО СВЕРХДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2000 |

|

RU2194736C2 |

| Способ получения рентгенолюминофора GdOS:Tb | 2019 |

|

RU2732140C1 |

| СПОСОБ ТВЁРДОФАЗНОГО СИНТЕЗА ЛЮМИНОФОРОВ БЕЛОГО СВЕЧЕНИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ГРАНАТОВ | 2015 |

|

RU2582699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ РЕЗУЛЬТИРУЮЩЕГО БЕЛОГО СВЕТА В СВЕТОДИОДАХ | 2013 |

|

RU2553868C2 |

| НЕОРГАНИЧЕСКИЙ ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2009 |

|

RU2474009C2 |

| Способ получения люминесцентного материала желтого и зеленого цвета свечения для создания результирующего белого света в светодиодах | 2017 |

|

RU2643988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ СЛОЖНЫХ СУЛЬФИДОВ ЩЕЛОЧНОЗЕМЕЛЬНОГО И РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛОВ | 2014 |

|

RU2571913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИСУЛЬФИДНОГО ЛЮМИНОФОРА КРАСНОГО ЦВЕТА СВЕЧЕНИЯ | 1991 |

|

RU2049106C1 |

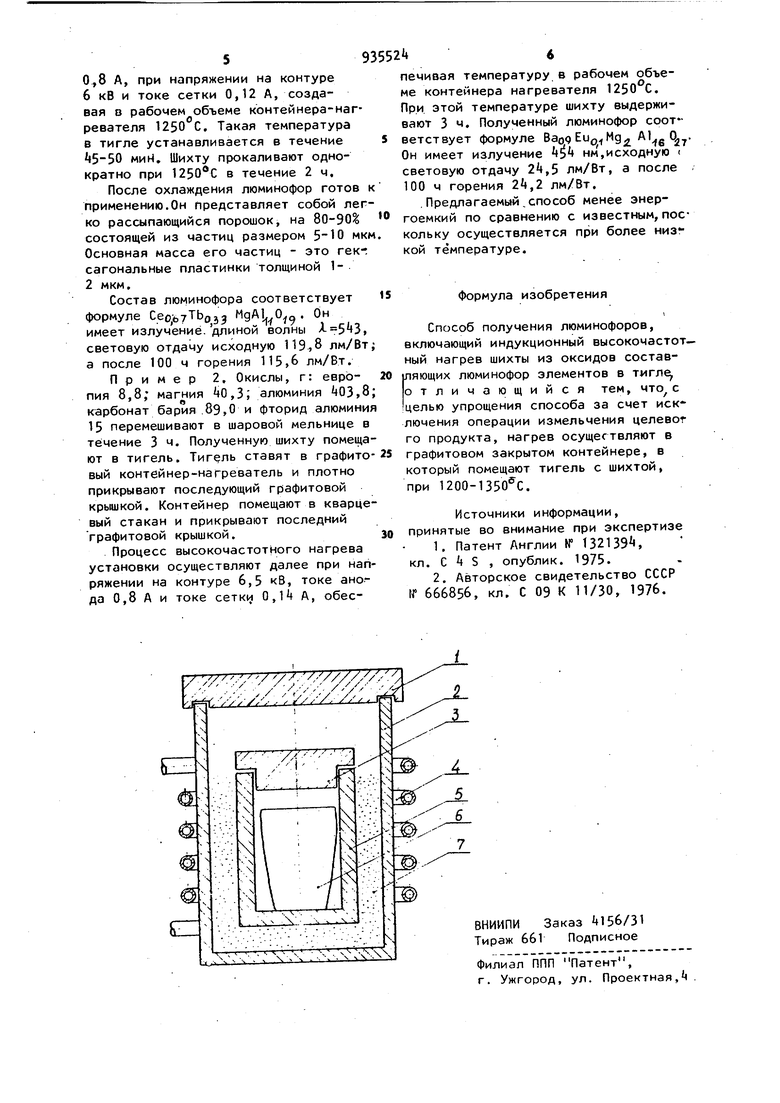

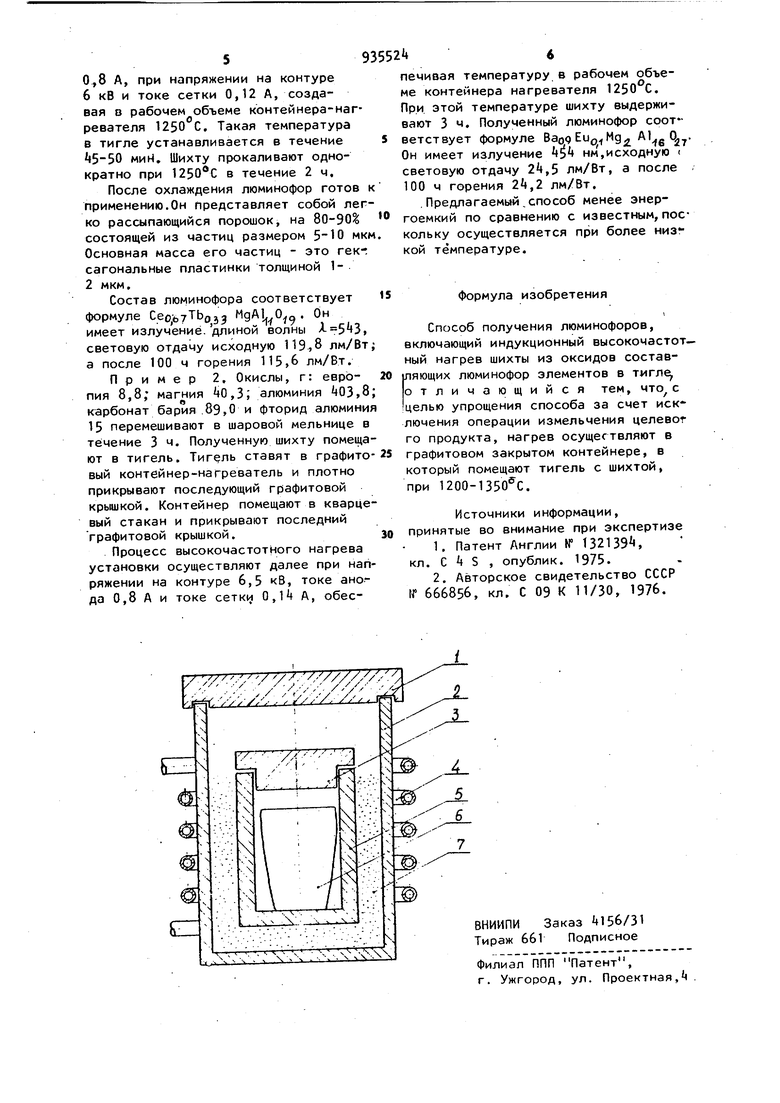

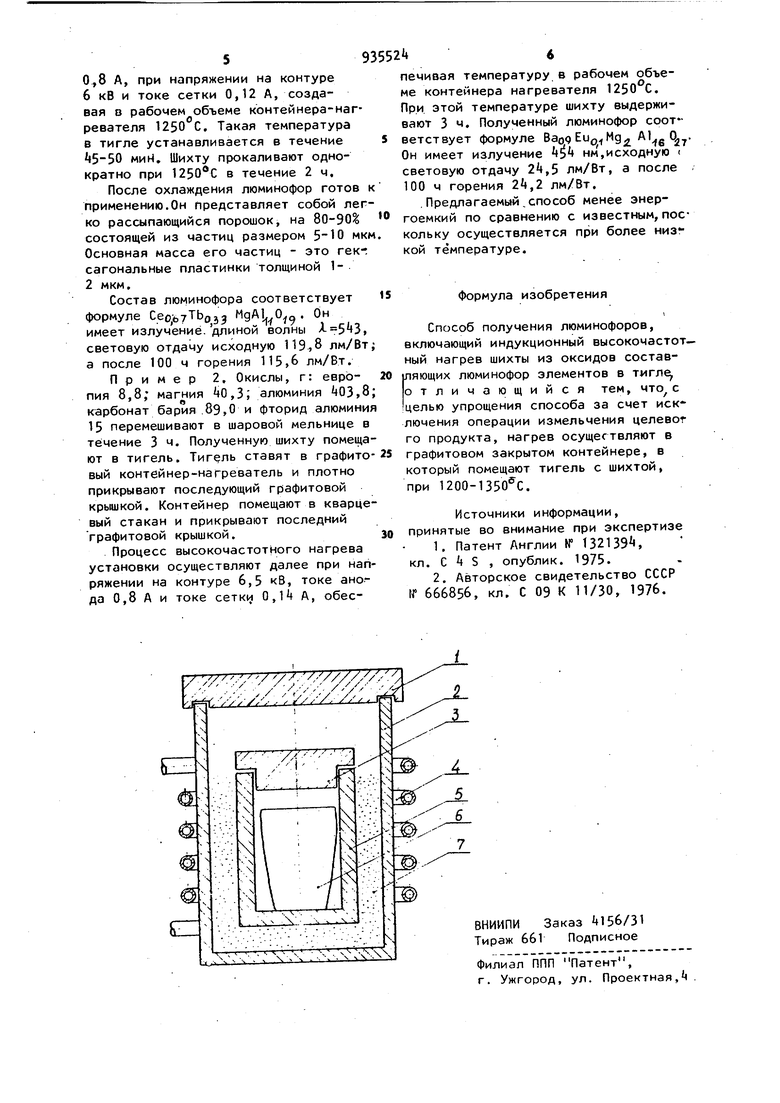

:.. Изобретение ОТНОСИТСЯ к люминофорам, в часности к технологии получения ламповых оксидных люминофоров, . используемых для изготовления люмине центных ламп, керамики. Известен способ получения ламповых лЮминофонов путем прокаливания шихты из оксидов составляющих компонентов в восстановительной атмосфере создаваемой прокачкой восстановительной газовой смеси, содержащей водород через рабочий объем печи. По мере необходимости процесс прокаливания с последующим охлаждением и измельчением продукта прокаливания повторяется до двух или трех раз lj. Недостатками этого способа являются взрывоопасность процесса, его многостадийность. Необходимость опера ции размола и просеивания повышает трудоемкость данного способа. . Известен также способ получения лю минбфоров, согласно которому шихту из оксидов составляющих люминофор элемен тов, например, из , СеО, подвергают индукционному высокочастотному нагреву в водоохлаждаемом тиг ле при температуре на 20-100 К, превышающей температуру плавления полу чаемого люминофора. Плавление шихты и поддержание расплава осуществляется методом прймого индукционного нагрева в холодном контейнере, основанным на высокой электпропроводности расплавленных компонентов шихты Недостатками такого способа являют ся необходимость длительного размола люминофора, полученного плавлением шихты, что приводит в свою очередь к его трибогащению и к снижению светотехнических характеристик, а также невозможность синтеза материалов, плавящихся конгруэнтно. Цель изобретения - упрощение способа получения лампового люминофора за счет исключения операции извлечения целевого продукта. 39 Поставленная цель достигается тем, что согласно способу получения люминофоров путем индукь ионного высок частотного нагрева шихты из оксидов составляющих люминофор элементов в тигле, нагрев осуществляют в закрытом графитовом контейнере, при 12001350°е. Сущность данного способа состоит в том,что синтез люминофора осуществляю методом косвенного высокочастотного нагрева с использованием в качестве нагревателя графитового контейнера, который является одновременно источником восстановительной атмосферы Графитовый контейнер совмещает в дан ном случае функции нагревателя, контеинера и источника восстановительной атмосферы. Синтез люминофора по данному способу проводят на 600-700 ниже его температуры плавления, т.е. в твердой фазе. Создаваемая при этом восстановительная атмосфера состоит преимущественно из углерода и окиси углерода. Предлагаемые условия прокаливания по температуре и времени лимитируются, с одной стороны, неполнотой твердофазной реакции при температурах ниже 1200°С, даже при длительном прокаливании, что снижает светотехнические характеристики ламповых люминофоров. При температурах выше 135СРс зерна люминофоров спекаются в прочные конгломераты, что тре бует дополнительной операции по их измельчению. Это приводит к трибогащению люминесценции. Поэтому опти- мальными условиями прокаливания являются: 1200-1350°С, 2-3 ч. На чертеже показана установка, осуществляемая предлагаемый способ. Установка состоит из графитовой крыш ки 1 , кварцевого стакана 2, крышки контейнера-нагревателя 3, индуктора Bl-reHepaTopa k, контейнера-нагревателя, графитового 5, тигля алундово го 6 и теплоизоляции 7. Шихту, являющуюся смесью сухих мелкодисперсных окислов или солей составляЮ,цих люминофора с плавнем, помещают в тигель 6, который располагают в графитовом контейнере 5 с графитовой крышкой 3. Теплоизоляцион ный слой 7 отделяет контейнер-нагреватель 5 от электроизолирующего стакана 2. Стакан 2 накрывают графитовой крышкой 1 для лучшей изоляции ко тейнера-нагревателя и шихты люминоiфора от атмосферного кислорода используют в -генератор, например, генера-г тор ЛЗ-13, в который вмонтирован специальный блок управления мощностью. Индуктор А, соединенный с ВЧ-генерат тором создает ВЧ-токи в графитовом контейнере-нагревателе 5, чем обеспечивается нагрев и поддержание нужной температуры. Графит, нагретый до температуры свыше 600 С, создает восстановительную атмосферу внутри контейнера с шихтой люминофора. В ка честве плавня применяют фториды алюминия, лития, магния или галоиды ще.лочных металлов. Шихту прокаливают однократно при 1200-1350 С в течение 2-3 ч. Способ применим для получения оксидных материалов, синтез которых требует восстановительной атмосферы и температуры прокаливания от 600 до . Предлагаемым способом могут быть получены люминофоры следующего -составагВаМд АЦе 027- Е, Мп; Eu;3,iO :Ce;D, Се; Dj :Со, а также-керамика на основе гексалюминатов церия-магния, церия-магния-тербия, бария-магнияевропия. Способ обеспечивает упрощение процесса получения лампового люминофора преимущественно за счет исключения операции его измельчения.Продукт после прокаливания исходной оксидной шихты представляет собой легко рассыпающийся порошок. Кроме того, упрощение предлагаемого способа по сравнению .с известным определяется менее высокой температурой его проведения. Ламповые люминофоры, получаемые предлагаемым способом, имеют хорошие светотехнические показатели. Пример 1. Сухие мелкодисперсные окислы элементов, г: церия 7,0; тербия 39,5; магния 26,0 алюминия ЗбО,5 и фторида алюминия 10,0, перемешивают в шаровой мельнице из орг-. стекла в течение 2 ч. Полученную шихту помещают в алундовый тигель, емкостью 0,5 л. Тигель помещают в графитовый контейнер-нагреватель и плотно прикрывают графитовой крышкой. Теплоизоляционным слоем между тиглем и контейнером является порошок окиси магния. Электроизолятором служит квар цевый стакан. Стакан накрывают графитовой крышкой. Включают Генератор и устанавливают ток анода индуктора

Авторы

Даты

1982-06-15—Публикация

1980-05-28—Подача