(54) АВТОМАТИЧЕСКАЯ БАРАБАННАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения гальвани-чЕСКиХ пОКРыТий HA МЕлКиЕ дЕТАли | 1978 |

|

SU827617A1 |

| Устройство для гальванической обработки деталей | 1980 |

|

SU1082865A1 |

| Установка для мойки изделий | 1988 |

|

SU1532100A1 |

| Установка для жидкостной обработки деталей | 1990 |

|

SU1820923A3 |

| Установка для очистки и сушки деталей | 1990 |

|

SU1831378A3 |

| СПОСОБ ОЧИСТКИ И КОНСЕРВАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2101384C1 |

| Установка для абразивоструйнойОбРАбОТКи дЕТАлЕй | 1978 |

|

SU848316A1 |

| Установка для мойки изделий | 1989 |

|

SU1678465A1 |

| Линия для порционной химической обработки мелкоштучных изделий | 1986 |

|

SU1388462A1 |

| УСТАНОВКА ГАЛТОВКИ И ОБЕСПЫЛИВАНИЯ ТАБЛЕТОК | 2003 |

|

RU2247643C2 |

1

Изобретение относится к гальванохимической обработке деталей в барабанах.

Наиболее близким к щэедлагаемому является устройство для жидкостной обработки мелких деталей, содержащее ванны, перфорированные барабаны с захватными лотками для соединения их между собой, ирн этом барабаны расположены в ваннах с возможностью вращения 1 .

Недостатками известного устройства являются громоздкость и сложность. Кроме того, барабаны предназначены для непрерывной обработки однотипных деталей, а для негферывной обработки последовательно загружаемых партий разнотипных деталей, 1фименить их не представляется возможным, вследствии невозмож-. ности исключения смешивания деталей.

Цель изобретения - сокращение габаритов установки и обеспечение непрерывной обработки последовательно загружаемых партий разнотипных деталей с исключением юс смешивания во время, пересыпания из барабана в барабан.

Поставленная цель достигается тем, что в автоматической барабанной установке для жидкостной обработки мелких деталей, содержащей ванны, перфорированные барабаны с захвагньши лотками, размещенные.в Baimax с возможностью вращения, захватные лотки в барабанах расположены последовательно по винтовой линии.

Кроме того, барабаны жестко соеди10нены между собой и установлены в ваннах с возможностью реверсивного вращения.

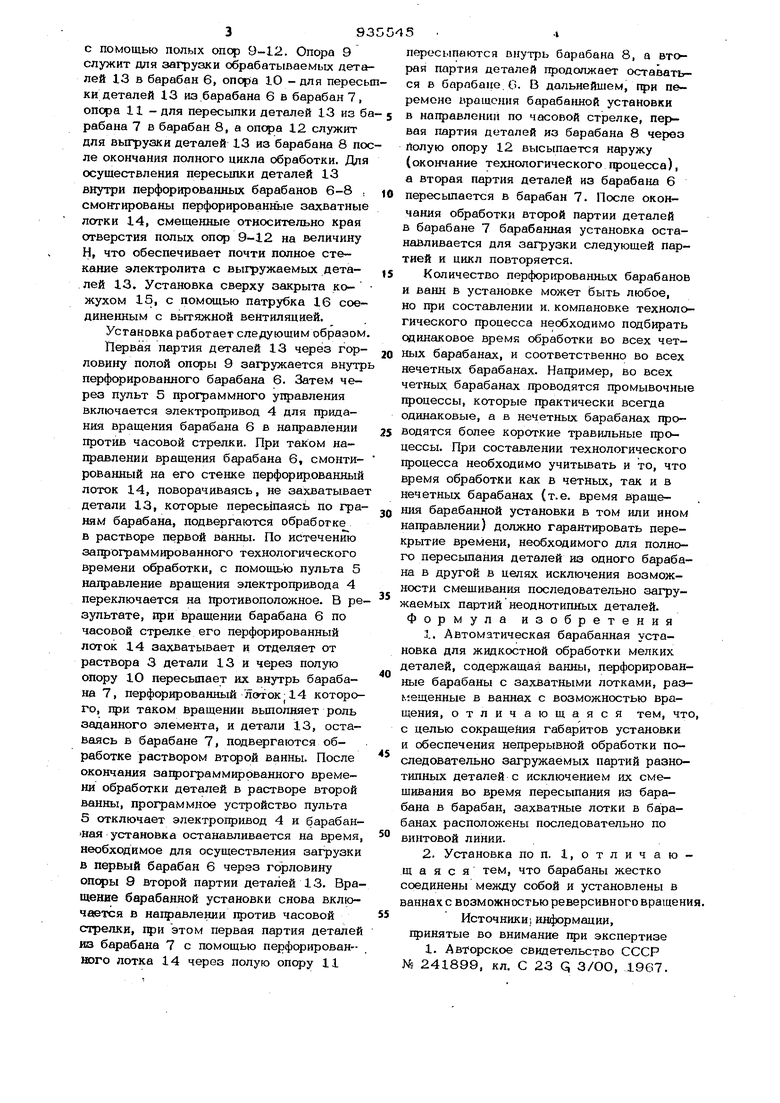

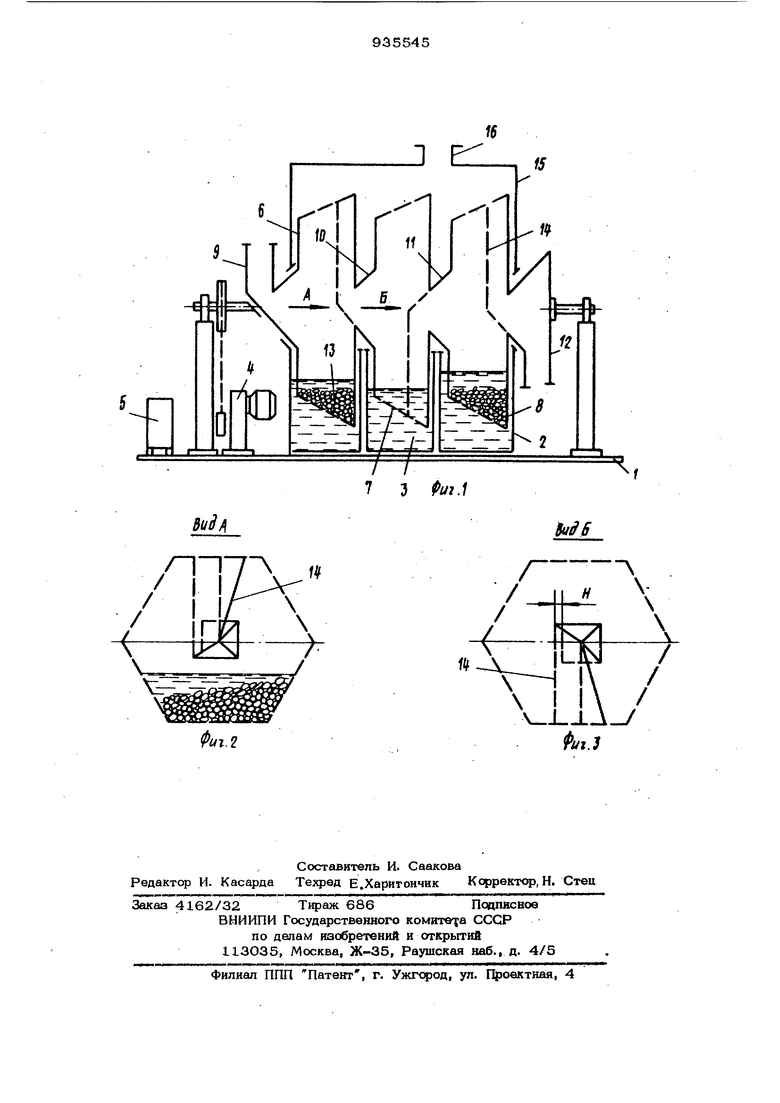

На фиг. 1 представлена автоматическая барабанная установка, общий вид; на

15 фиг. 2 - вид А на фиг. 1; на фиг. 3 вид Б на фиг. 1.

Автоматическая барабанная установка состоит из основания I, на котором установлены ванны 2 с различными раствора20ми 3, электрогфивод 4 с пультом 5 программного ущэавления. В ваннах 2 стационарно помещень перфорированные барабаны 6-8, жестко соединенные между собой с помощью полых опор 9-12. Опора 9 служит для загрузки обрабатываемых дета лей 13 в барабан 6, опора 10 - для пересь ки деталей 13 иэ барабана 6 в барабан, опора 11 - для пересыпки деталей 13 из б рабана 7 в барабан 8, а опора 12 служит для вьптэуаки деталей 13 из барабана 8 по ле окончания полного цикла обработки. Для осуществления пересыпки деталей 13 внутри перфорированных барабанов 6-8 , смонтированы перфорированньге захватные лотки 14, смещенные относительно края отверстия полых опор 9-12 на величину Н, что обеспечивает почти полное стеканне электролита с выгружаемых деталей 13. Установка сверху закрыта кожухом 15, с помощью патрубка 16 соединенным с вытяжной вентиляцией. Установка работает следующим образом Первая партия деталей 13 через горловину полой опоры 9 загружается внутр перфорированного барабана 6. Затем через пульт 5 программного управления включается электропривод 4 для придания вращения барабана 6 в направлении против часовой стрелки. При таком направлении вращения барабана 6, смонтированный на его стенке перфорированный лоток 14, поворачиваясь, не захватывае детали 13, которые пересьШаясь по граням барабана, подвергаются обработке в растворе первой ванны. По истечению запрограм мированного технологич еского времени обработки, с помощью пульта 5 нахфавление вращения электропривода 4 переключается на Противоположное. В ре зультате, при вращении барабана 6 по часовой стрелке его перфорированный лоток 14 захватывает и отделяет от раствора 3 детали 13 и через полую опору 10 пересьшает их внутрь барабана 7, перфорированный лоток 14 которого, при таком вращении выполняет роль заданного элемента, и детали 13, оставаясь в барабане 7« подвергаются обработке раствором второй ванны. После окончания защзограммированного времени обработки деталей в растворе второй ванны, программное устройство пульта 5 отключает электропривод 4 и барабанНая установка останавливается на время, необходимое для осуществления загрузки в первый барабан 6 через горловину опоры 9 Второй партии деталей 13. Вращенне барабанной установки снова включается в направлении гфотив часовой стрелки, при этом первая партия деталей иэ барабана 7 с помощью перфорированного лотка 14 через полую опору 11 пересыпаются внутрь барабана 8, а вторая партия деталей продолжает оставаться в барабане. О. В дальнеищем, при перемене вращения барабанной установки в направлений по часовой стрелке, первая партия деталей из барабана 8 через йолую опору 12 высьшается наружу (окончание технологического процесса), а вторая партия деталей из барабана 6 пересьшается в барабан 7. После окончания обработки второй партии деталей в барабане 7 барабанная установка останавливается для загрузки следующей партией и цикл повторяется. Количество перфорированных барабанов и ванн в установке может быть любое, но при составлении и, компановке технологического процесса необходимо подбирать одинаковое время обработки во всех четных барабанах, и соответственно во всех нечетных барабанах. Нахфимер, во всех четных, барабанах проводятся промывочные процессы, которые практически всегда одинаковые, а в нечетных барабанах проводятся более короткие травильные процессы. При составлении технологического процесса необходимо учитывать и то, что время обработки как в четных, так и в нечетных барабанах (т.е. время вращения барабанной установки в том или ином направлении) должно гарантировать перекрытие времени, необходимого для полного пересьшания деталей из одного барабана в другой в целях исключения возможности смещивания последовательно загружаемых партий неоднотипных деталей. Формула изобретения J.. Автоматическая барабанная установка для жидкостной обработки мелких деталей, содержащая ванны, перфорированные барабаны с захватными лотками, размещенные в ваннах с возможностью вращения, отличающаяся тем, что, с целью сокращения габаритов установки и обеспечения непрерывной обработки последовательно загружаемых партий разнотипных деталей с исключением их смещивания во время пересыпания из барабана в барабан, захватные лотки в барабанах расположены последовательно по винтовой линии. 2. Установка по п. 1, отличающая с я тем, что барабаны жестко соединены между собой и установлены в ваннах с возможностью реверсивного вращения. Источники; информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 241899, кл. С 23 Q З/ОО, 1967.

IS

1 Р±.

15 7 3 uj.

Bu3

Фиг.2

iuffs

/ .

Авторы

Даты

1982-06-15—Публикация

1979-05-07—Подача