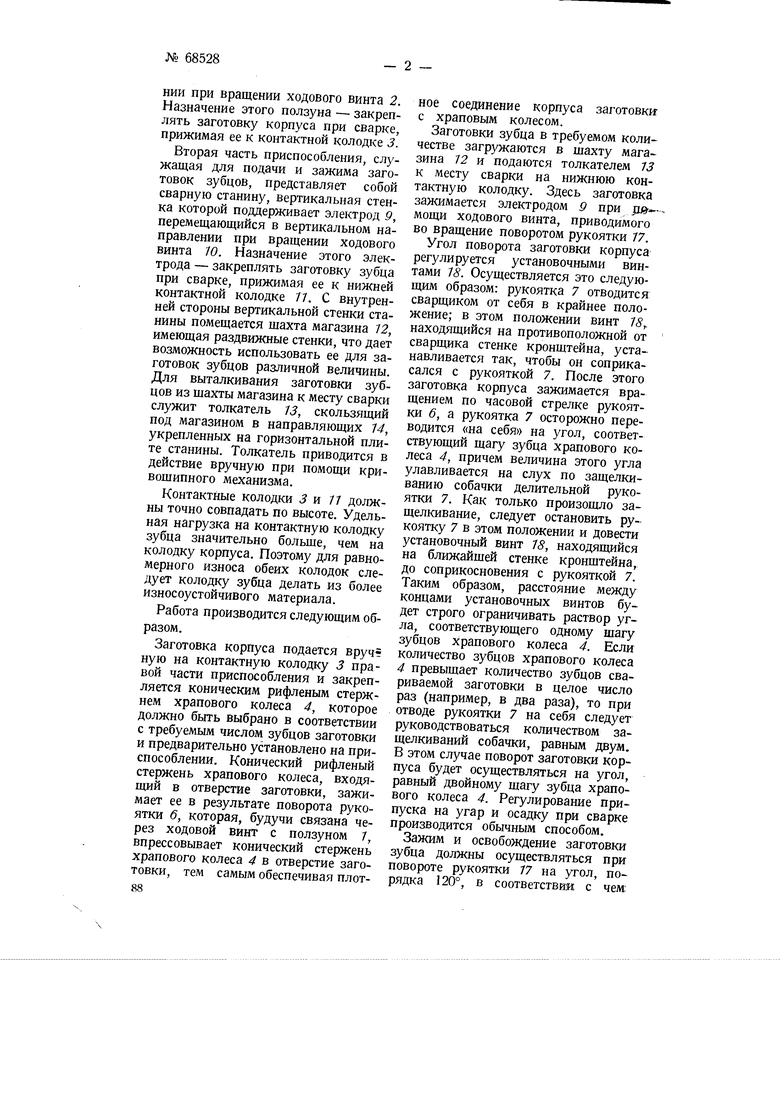

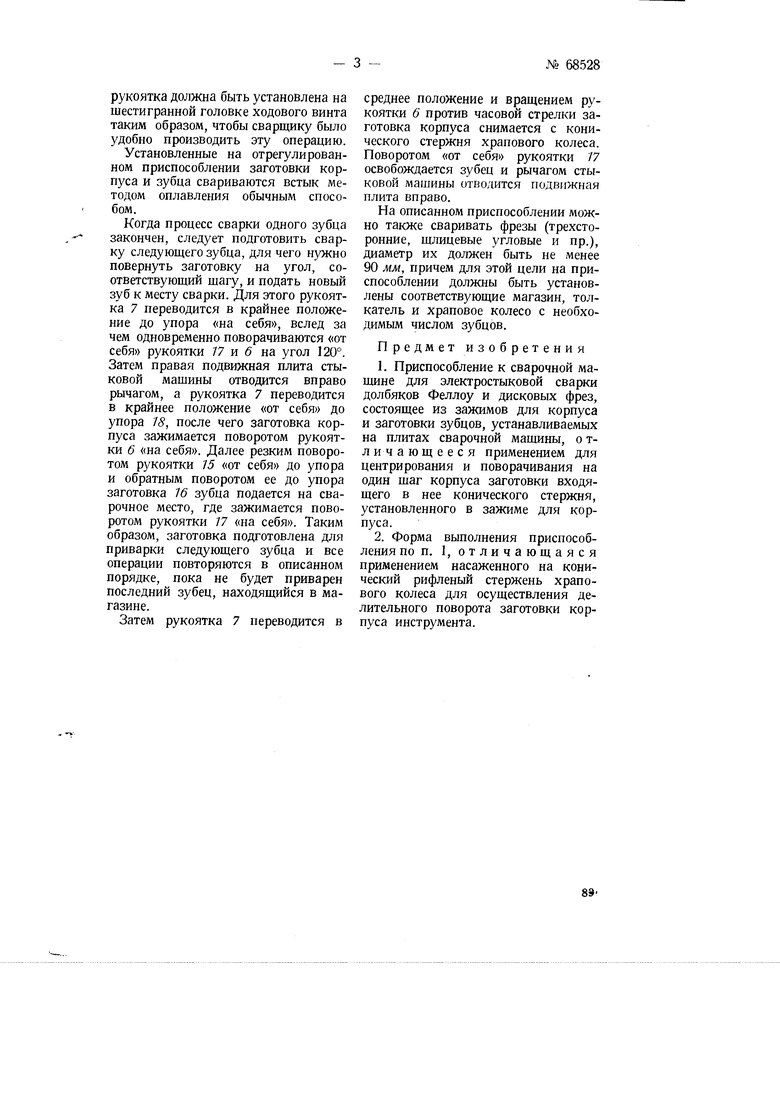

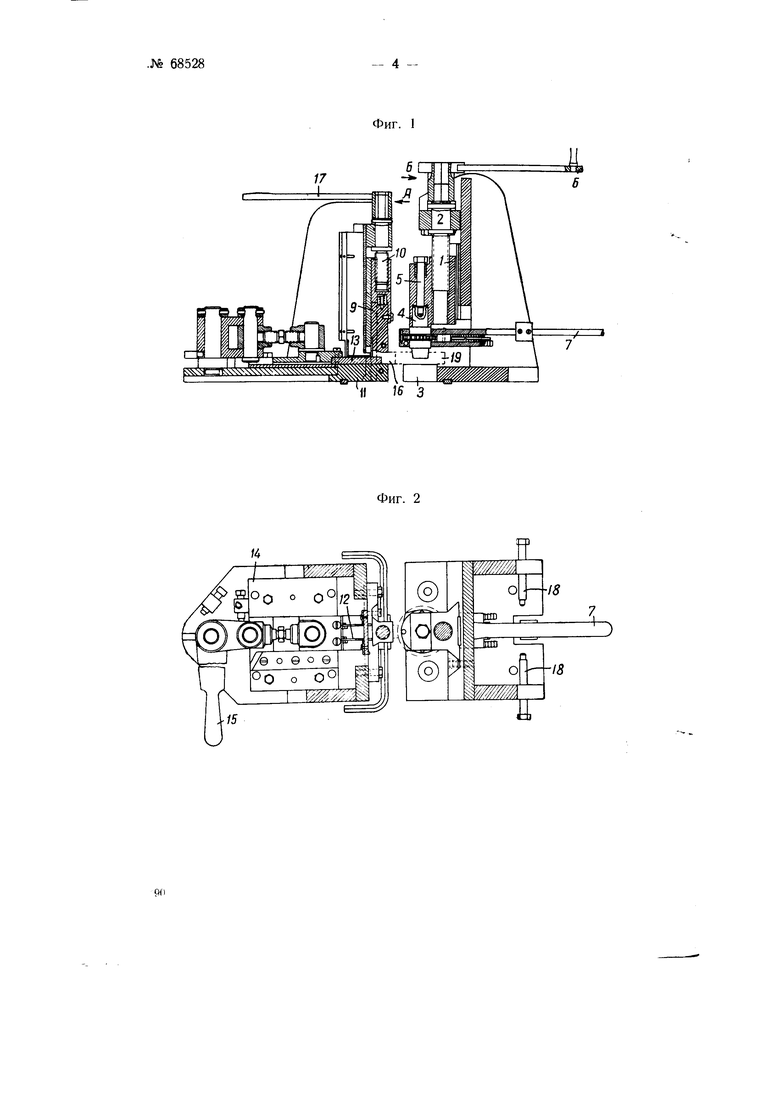

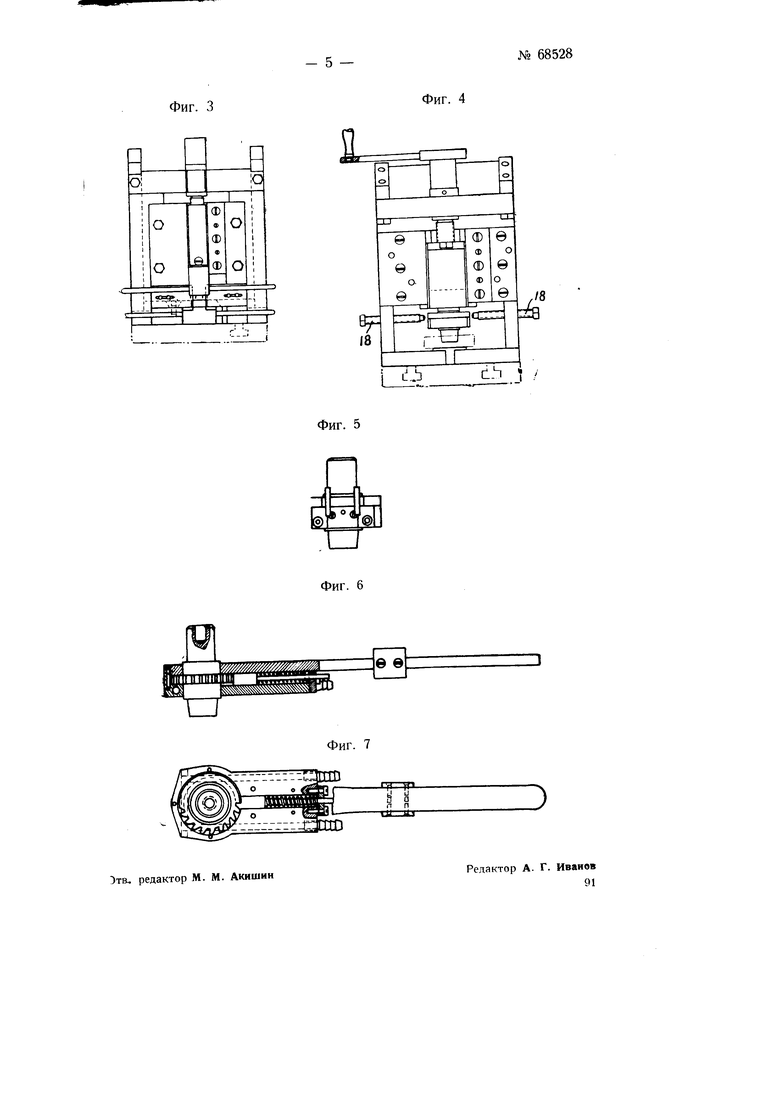

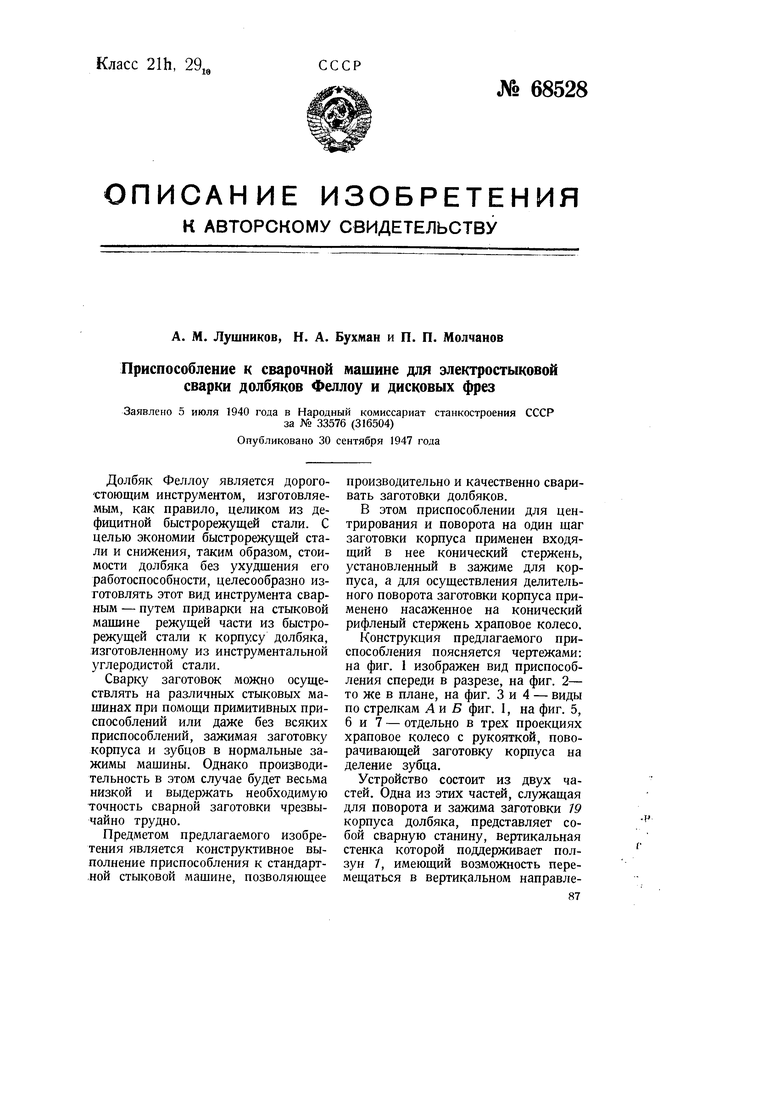

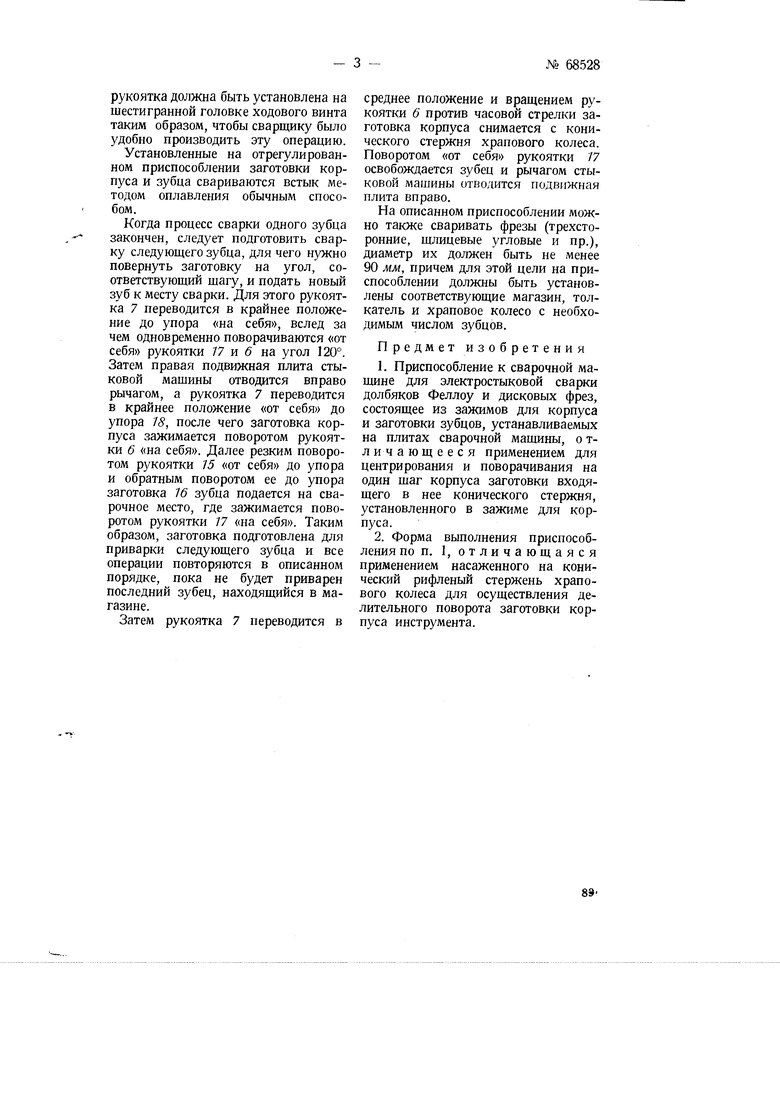

Долбяк Феллоу является дорогостоющим инструментом, изготовляемым, как правило, целиком из дефицитной быстрорежущей стали. С целью экономии быстрорежущей стали и снижения, таким образом, стоимости долбяка без ухудщения его работоспособности, целесообразно изготовлять этот вид инструмента сварным - путем приварки на стыковой машине режущей части из быстрорежущей стали к корпусу долбяка, изготовленному из инструментальной углеродистой стали. Сварку заготовок можно осуществлять на различных стыковых машинах при помощи примитивных приспособлений или даже без всяких приспособлений, зажимая заготовку корпуса и зубцов в нормальные зажимы машины. Однако производительность в этом случае будет весьма низкой и выдержать необходимую точность сварной заготовки чрезвычайно трудно. Предметом предлагаемого изобретения является конструктивное выполнение приспособления к стандарт.ной стыковой машине, позволяющее производительно и качественно сваривать заготовки долбяков. В этом приспособлении для центрирования и поворота на один щаг заготовки корпуса применен входящий в нее конический стержень, установленный в зажиме для корпуса, а для осуществления делительного поворота заготовки корпуса применено насаженное па конический рифленый стержень храповое колесо. Конструкция предлагаемого приспособления поясняется чертежами: на фиг. 1 изображен вид приспособления спереди в разрезе, на фиг. 2- то же в плане, на фиг. 3 и 4 - виды по стрелкам Аи Б фиг. I, на фиг. 5, б и 7 - отдельно в трех проекциях храповое колесо с рукояткой, поворачивающей заготовку корпуса на деление зубца. Устройство состоит из двух частей. Одна из этих частей, служащая для поворота и зажима заготовки 79 корпуса долбяка, представляет собой сварную станину, вертикальная стенка которой поддерживает ползун 7, имеющий возможность перемещаться в вертикальном направлеНИИ при вращении ходового винта 2. Назначение этого ползуна - закреплять заготовку корпуса при сварке, прижимая ее к контактной колодке 3. Вторая часть приспособления, служащая для подачи и зажима заготовок зубцов, представляет собой сварную станину, вертикальная стенка которой поддерживает электрод 9, перемещающийся в вертикальном направлении при вращении ходового винта 10. Назначение этого электрода - закреплять заготовку зубца при сварке, прижимая ее к нижней контактной колодке /7. С внутренней стороны вертикальной стенки станины помещается шахта магазина 12, имеющая раздвижные стенки, что дает возможность использовать ее для заготовок зубцов различной величины. Для выталкивания заготовки зубцов из щахты магазина к месту сварки служит толкатель 13, скользящий под магазином в направляющих 14, укрепленных на горизонтальной плите станины. Толкатель приводится в действие вручную при помощи кривошипного механизма.

Контактные колодки 3 т П должны точно совпадать по высоте. Удельная нагрузка на контактную колодку зубца значительно больше, чем на колодку корпуса. Поэтому для равномерного износа обеих колодок следует колодку зубца делать из более износоустойчивого материала.

Работа производится следующим образом.

Заготовка корпуса подается вручную на контактную колодку 3 правой части приспособления и закрепляется коническим рифленым стержнем храпового колеса 4, которое должно бьггь выбрано в соответствии с требуемым числом зубцов заготовки и предварительно установлено на приспособлении. Конический рифленый стержень храпового колеса, входящий в отверстие заготовки, зажимает ее в результате поворота рукоятки 6, которая, будучи связана через ходовой винт с ползуном 7, впрессовывает конический стержень храпового колеса 4 в отверстие заготовки, тем самым обеспечивая плотное соединение корпуса заготовки с храповым колесом.

Заготовки зубца в требуемом количестве загружаются в шахту магазина 12 и подаются толкателем 7J к месту сварки на нижнюю контактную колодку. Здесь заготовка зажимается электродом Р при мощи ходового винта, приводимого во вращение поворотом рукоятки 77.

Угол поворота заготовки корпуса регулируется установочными винтами J8. Осуществляется это следующим образом: рукоятка 7 отводится сварщиком от себя в крайнее положение; в этом положении винт JS,. находящийся на противоположной от сварщика стенке кронщтейна, устанавливается так, чтобы он соприкасался с рукояткой 7. После этого заготовка корпуса зажимается вращением по часовой стрелке рукоятки 6, а рукоятка 7 осторожно переводится «на себя на угол, соответствующий щагу зубца храпового колеса 4, причем величина этого угла улавливается на слух по защелкиванию собачки делительной рукоятки 7. Как только произошло защелкивание, следует остановить рукоятку 7 в этом положении и довести установочный винт 18, находящийся на ближайшей стенке кронштейна, до соприкосновения с рукояткой 7. Таким образом, расстояние между концами установочных винтов будет строго ограничивать раствор угла, соответствующего одному шагу зубцов храпового колеса 4. Если количество зубцов храпового колеса 4 превыщает количество зубцов свариваемой заготовки в целое число раз (например, в два раза), то при отводе рукоятки 7 на себя следует руководствоваться количеством защелкиваний собачки, равным двум. В этом случае поворот заготовки корпуса будет осуществляться на угол, равный двойному щагу зубца храпового колеса 4. Регулирование припуска на угар и осадку при сварке производится обычным способом.

Зажим и освобождение заготовки зубца должны осуществляться при повороте рукоятки 77 на угол, порядка 120°, в соответствии с чем:

рукоятка должна быть установлена на шестигранной головке ходового винта таким образом, чтобы сварщику было удобно производить эту операцию.

Установленные на отрегулированном приспособлении заготовки корпуса и зубца свариваются встык методом оплавления обычным способом.

Когда процесс сварки одного зубца закончен, следует подготовить сварку следующего зубца, для чего нужно повернуть заготовку на угол, соответствующий щагу,и подать новый зуб к месту сварки. Для этого рукоятка 7 переводится в крайнее положение до упора «на себя, вслед за чем одновременно поворачиваются «от себя рукоятки 17 т 6 на угол 120°. Затем правая подвижная плита стыковой машины отводится вправо рычагом, а рукоятка 7 переводится в крайнее положение «от себя до упора 18, после чего заготовка корпуса зажимается поворотом рукоятки 6 «на себя. Далее резким поворотом рукоятки 15 «от себя до упора и обратным поворотом ее до упора заготовка 16 зубца подается на сварочное место, где зажимается поворотом рукоятки 77 «на себя. Таким образом, заготовка подготовлена для приварки следующего зубца и все операции повторяются в описанном порядке, пока не будет приварен последний зубец, находящийся в магазине.

Затем рукоятка 7 переводится в

среднее положение и вращением рукоятки 6 против часовой стрелки заготовка корпуса снимается с конического стержня храпового колеса. Поворотом «от себя рукоятки 77 освобождается зубец и рычагом стыковой машины отводится подвижная плита вправо.

На описанном приспособлении можно также сваривать фрезы (трехсторонние, щлицевые угловые и пр.), диаметр их должен быть не менее 90 мм, причем для этой цели на приспособлении должны быть установлены соответствующие магазин, толкатель и храповое колесо с необходимым числом зубцов.

Предмет изобретения

1.Приспособление к сварочной мащине для электростыковой сварки долбяков Феллоу и дисковых фрез, состоящее из зажимов для корпуса и заготовки зубцов, устанавливаемых на плитах сварочной машины, о тличающееся применением для центрирования и поворачивания на один шаг корпуса заготовки входящего в нее конического стержня, установленного в зажиме для корпуса.

2.Форма выполнения приспособления поп. 1, отличающаяся применением насаженного на конический рифленый стержень храпового колеса для осуществления делительного поворота заготовки корпуса инструмента.

/7

Фиг. 1

11 J6 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ К СТЫКОВОЙ КОНТАКТНОЙ СВАРОЧНОЙ МАШИНЕ ДЛЯ АВТОМАТИЗАЦИИ СВАРОЧНОГО ПРОЦЕССА | 1946 |

|

SU69385A1 |

| Приспособление к контактной стыковой сварочной машине для автоматизации процесса предварительного нагрева и оплавления | 1947 |

|

SU74290A1 |

| Машина для автоматической стыковой сварки | 1950 |

|

SU93589A1 |

| Станок для сварки биметаллических заготовок | 1939 |

|

SU57427A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Способ и приспособление для наварки твердых сплавов | 1934 |

|

SU42300A1 |

| Устройство для приварки по копиру шпилек в стык к листовому металлу | 1933 |

|

SU39890A1 |

| Самовыключающиеся патрон для нарезания глухих, в частности, конусных резьб, метчиками и плашками | 1958 |

|

SU123024A1 |

| Машина для контактной стыковой сварки проволоки | 1985 |

|

SU1318362A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1988 |

|

SU1655707A1 |

Фиг. 2

Фиг. 3

Фиг. 5

Фиг. 4

db .

d..b

Фиг. 6

У///мттттту/.

Авторы

Даты

1947-01-01—Публикация

1940-07-05—Подача