Известны устройства для завертывания штучных нредмсгов с лрнмененнем механизмов для нроталкивання ленты н отрезки этикеток -j машины для упаковки штучных предметов с примененнем стола н механизмов для укладки в коробки и наклейкн этикеток. Также известно нснользование гидравлическо -о привода для управления исполнительными механизмами в машинах различного назначения.

Описываемая машина полностью автоматизирует все упаксвочные операции цилиндрических (по форме) деталей и отличается от известных тем, что для управления исполпительными органами применен кулачковый вал, получающий движение от золотника управления через цилиидр и спаренный храповой механизм и взаимодействующий с золотниками рабочих цилиндров. Золотиик управлеиия перемещается под действием двух электромагнитов, работающих иоочередно в зависимости от того, какой конечный выключатель нажат рабочими органами по ходу рабочего цикла машины.

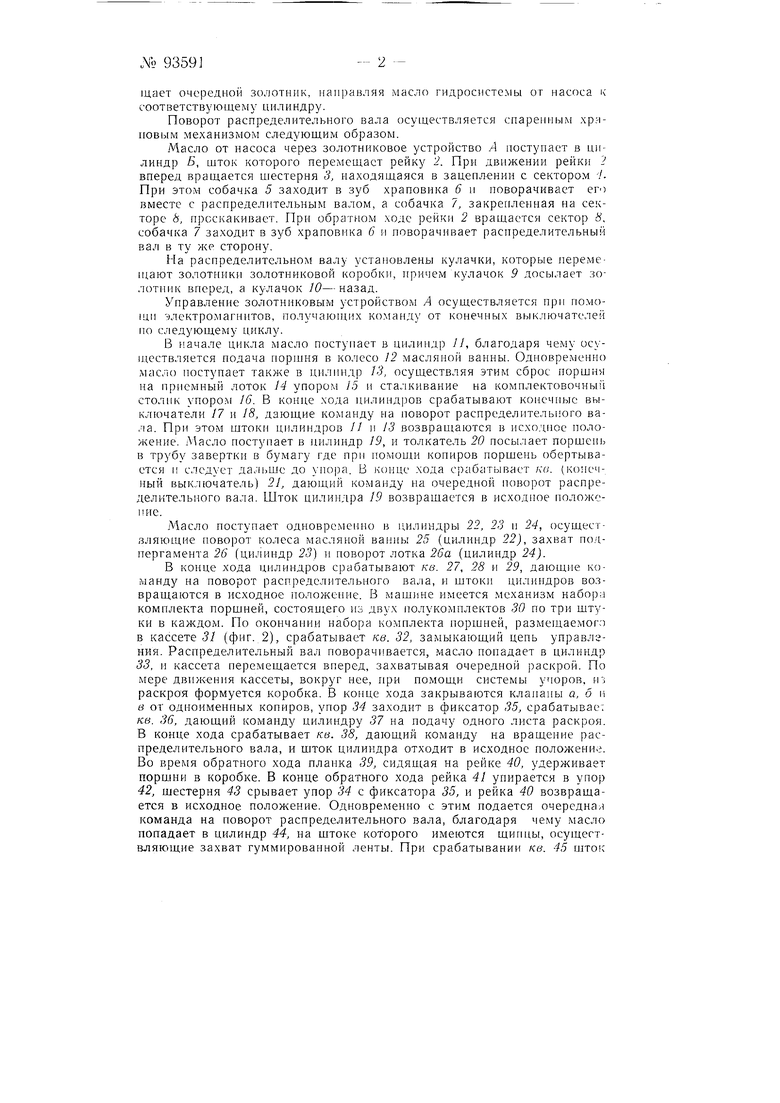

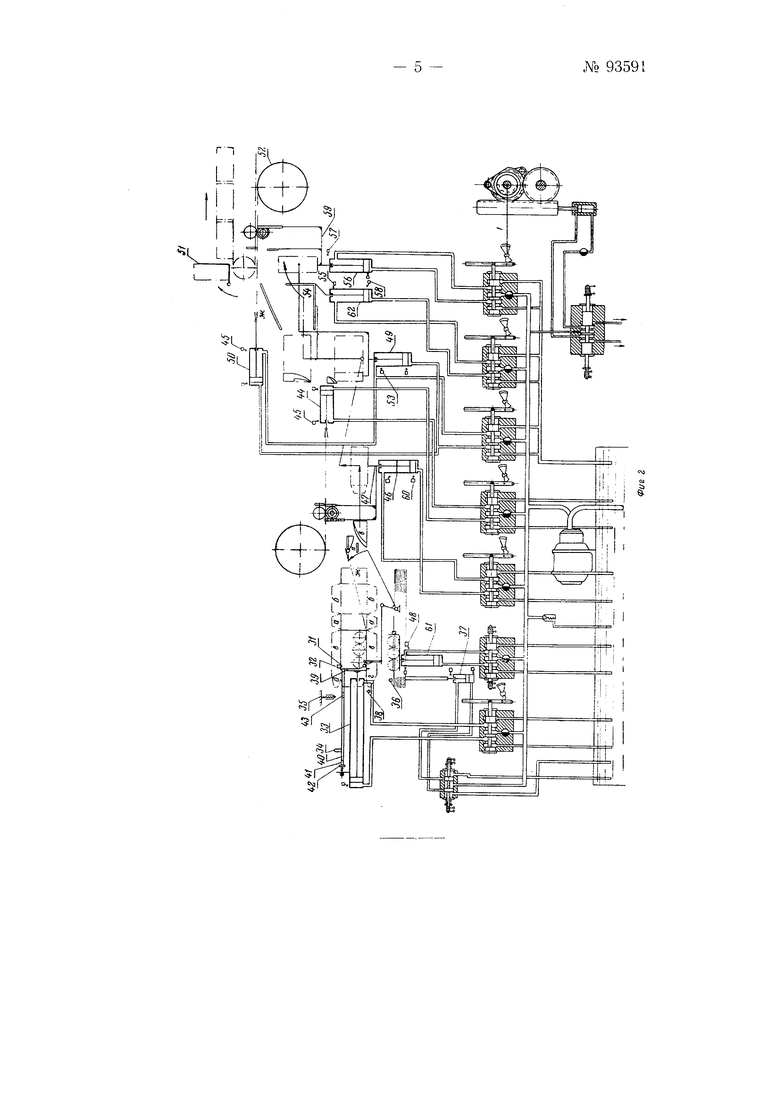

На фиг. 1 изображена гидравлическая схема обертки в бумагу; на фнг. 2-гидравлическая схема узла формовки коробки в мащине.

Машина выполняет следующие операции: смазку поршней, обертку их в бумагу, набор комплекта из 6 штук поршией, укладку комплекта иоршней в коробку из трехслойного картона и заклейку коробки в двух взаимно перпендикулярных направлениях гуммированной бумажной леиты.

Поршни поступают в машину с лотка через определенные промежутки времени. С приемного лотка поршеиь скатывается на направляюющие скалки, представляющие собой разомкнутые контакты цепи управления. Своим корпусом поршень замыкает цепь управления н, таким образом, дает команду одному из электромагнитов золотникового устройства А, управляющего поворотом распределительного вала /; при этом распределительный вал поворачивается на ,/6 оборота и перемсЛ 93591- 2 1цает очередной золотник, направляя масло гидросистемы от насоса к соответствующему цилиндру.

Поворот распределительного вала осуществляется спаренным хряповым механизмом следующим образом.

Масло от насоса через золотниковое устройство А поступает в нилиндр /J, щток которого перемещает рейку 2. При движении рейки 2 вперед вращается щестерня 3, находящаяся в зацеплении с сектором /. При этом собачка 5 заходит в зуб храповика 6 н поворачивает его вместе с распределительным валом, а собачка 7, закрепленная на секторе 8, проскакивает. При обратном .ходе рейкн 2 вращается сектор 8, собачка 7 заходит в зуб храповика 6 и поворачивает распределительный вал в ту же сторону.

На распределительном валу установлены кулачки, которые иере.ме1цают золотники золотниковой коробки, причем кулачок 9 досылает золотиик вперед, а кулачок W-назад.

Управление золотниковым устройством А осуществляется при помо|Ц|| электромагнитов, получаюпи1Х ко.манду от конечных выключателей но следующему циклу.

В начале цикла масло постунает в цилиндр 77, благодаря чему осу|цествляется иодача поршня в колесо 72 масляной ванны. Одновременно масло поступает также в цилнндр 1-3, осуществляя этим сброс порщня на приемный лоток J4 упором 75 н сталкивание на комплектовочньп столик упором 16. В конце хода цилиндров срабатывают конечные выключатели 77 и 78, дающие команду на поворот распределителыюго вала. При этом щтоки цилиндров 77 и 75 возвращаются в исходное положение. Масло поступает в цилиндр 19, и толкатель 20 посылает поршень в трубу завертки в бумагу где при помощи 1 опиров порщень обертывается и следует да;П)Ще до упора. В конце хода срабатывает ка. (конечный выключатель) 2J, дающий команду на очередной новорот распределительного вала. Шток цилиндра 75 возвращается в исходное положспие.

Масло поступает одновременно в цилиндры 22, 23 и 24, осуществляющие новорот колеса масляной ванны 25 (цилиндр 22), захват no/iпергамента 26 (цилиндр 23) и поворот лотка 26а (цилиндр 24).

В конце хода цилиндров срабатывают /се. 27, 28 и 29, дающие команду на поворот распределительного вала, и щтоки ци.тиндров возвращаются в исходное положение. В мащине имеется механизм набор;:) комплекта порщней, состоящего нз двух нолукомплектов 30 по три щтуки в каждом. По окончании набора комплекта порщней, размещаемого в кассете 57 (фиг. 2), срабатывает кв. 32, замыкающий цепь управлания. Распределительный вал поворачивается, масло попадает в цилиндр 33, и кассета перемещается вперед, захватывая очередной раскрой. По мере движения кассеты, вокруг нее, при помощи системы упоров, из раекроя формуется коробка. В конце хода закрываются клапаны а, б и в от одиоимепных копиров, упор 34 заходит в фиксатор 35, срабатывае: кв. 36, дающий команду цилиндру 37 на подачу одного листа раскроя. В конце хода срабатывает кв. 38, дающий команду на вращение распределительного вала, и шток цилиндра отходит в исходное положение. Во время обратного хода планка 39, сидящая на рейке 40, удерживает поршни в коробке. В конце обратного хода рейка 41 упирается в упор 42, шестерня 43 срывает упор 34 с фиксатора 35, и рейка 40 возвращается в исходное положение. Одновременно с этим подается очереднаii команда на поворот распределительного вала, благодаря чему масло попадает в цилиндр 44, на штоке которого имеются щипцы, осуществляющие захват гуммированной ленты. При срабатывании кв. 45 щток

идет назад, и щипцы протаскивают ленту через механизм отрезки этикетки. После очередного поворота распределительного вала масло поступает в цилиндр 46, осуществляющий обжатие эти1сетки вс время подъема коробки, находящейся на подъемном столе 47. Во врели подъема стола, одновременно с заклейкой коробки, через систему ры чагов производитея предварительное приподнимание верхнего раскроя в бункере узла формовки коробки. В конце хода штока срабатывает кв. 48, масло иоиадает одновременно в цилиндры 49 и оО, вс,1едств11с чего происходит сталкивание коробки на поворотный стол 51, и протаскивается этикетка 52. Во время движения коробки закрываются клапапы г и д от одноименных кониров. В конце хода цилиндров срабатывают кв. 53 и 45, распределительный вал поворачивается, щтоки возвращаются в исходное пололсение.

При помощи рычажной системы нронеходит поворот на 90° иоворогного стола 54 и закрывается последний клапан ж.

Срабатывает кв. 55, масло перепускается в цилиндр 56 коробка иоднимается вверх, где и происходит заклейка последнего клапана. В копце хода срабатывнет кв. 57, поворотный стол 5/ занимает иcxoднv e положение, срабатывает кв. 58. Подъемный стол 59 опускается вниз после чего стол 54 возвращается в исходное положение, и иглы механизма поднятия раскроя захватывают очередной раскрой. Срабатывает кв. 60, подается очередной полукомплект порщней при помощи цилиндра 61, и цикл повторяется.

Сталкивание коробки с иодъемного стола 47 на поворотный стол 51 происходит во время работы цилиндра 49, а сброс готовой коробки с поворотного стола 51 происходит во время работы цилиндра 62.

На агрегате установлены четыре пары контактных пластпнок, контролирующих протаскивание подпергамента, этикеток и приподннд анпе раскроя. При разомкиутых контактах (хотя бы одном из -1-х) маппи.а не 1аботает.

Предмет изобретения

Машина для упаковки цилиндрических деталей, например норшиеГ, с применением поворотных столов, конечных выключателей, механизмов для протаскивания и резки ленты, гидравлического привода, отличающаяся тем, что, с целью полной механизации цикла: смазки деталей, обертки их в бумагу, набора деталей в комплект с укладкой R коробку и заклейки последней гуммированной бумажно лентой, для управления исполнительными органами применен кулачковьи вал, получающий движение от золотника управления через цилиидр и спаренный храповой механизм и взаимодействующий с золотниками рабочих цилиндров, причем золотник управления перемещается под действием двух электромагнитов, работающих поочередно, в завпсимости от того, какой конечный выключатель нажат рабочими органами по ходу рабочего цикла машины.

- 3 --Ло 93591

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для изменения направления транспортирования цилиндрических изделий, в частности поршней | 1950 |

|

SU95125A1 |

| Горизонтальный автоматический хонинговальный станок | 1950 |

|

SU94962A1 |

| Автоматический завод по изготовлению поршней и подобных им изделий | 1950 |

|

SU94577A1 |

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| Автоматическое делительное устройство | 1950 |

|

SU93711A1 |

| Приспособление для автоматического контроля расположения цилиндрических изделий, в частности поршней, при их обработке | 1950 |

|

SU93394A1 |

| Устройство для транспортирования изделий с поворотом их в пространстве | 1950 |

|

SU93807A1 |

| Автомат для контроля ширины канавок под поршневые кольца и высоты поршня двигателя внутреннего сгорания | 1950 |

|

SU95869A1 |

| Механизм для усваивания хода | 1950 |

|

SU93312A1 |

| Автоматическое устройство для загрузки конвейера | 1950 |

|

SU95193A1 |

Авторы

Даты

1952-01-01—Публикация

1950-12-27—Подача