(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ ЗАГРУЗКИ КОНУСНОЙ ДРОБИЛКИ

1

Изобретение относится к оборудованию, используемому в горно-металлургической и строительной промышленности, в частности к устройствам для контроля уровня сыпучих материалов в емкостях.

известно, что работа дробилок с полной нагрузкой может дать значительно больший выход готового продукта дробления. Это может быть достигнуто лишь при условии постоянного заполнения недодробленным материалом рабочей камеры дробилки и свободного прохождения дробленного продукта. Такой режим работы дробилки можно обеспечить лишь с помошью автоматического регулирования при наличии надежного контроля степени заполнения приемной емкости дробилки.

Известно устройство, позволяющее контролировать уровень сыпучих материалов в стационарно установленных емкостях, содержашее два электрода, укрепленных на стенках резервуара в одном поперечном сечении, и электронную схему. При заполнении резервуара материалом до уровня установки электродов заданного уровня генерируется сигнал, свидетельствующий о достижении заданного уровня 1.

Недостатками устройства являются необходимость обеспечения прямого контакта с измеряемой средой, а также получения ложного сигнала при налипании на электроды материала.

Наиболее близким к изобретению по технической сущности является устройство для контроля уровня загрузки конусной дробилки, содержащее микрофон, размещенный в корпусе, сопряженном с отверстием в боковой стенке прие.мной емкости дробилки.

Известно, что в жесткозакрепленной плите под действием силы удара (при падении

15 потока руды) возникают волны напряжений, которые могут улавливаться чувствительным элементом. На этом принципе основана работа локального электроакустического датчика. Когда дробящий конус 20 приближается к стенке, регулирующего коль,ца, на выхрде датчика появляется импульс, вызываемый раскаливанием и истиранием частиц в дробилке. Вне пределов зоны дробления на выходе датчика сигнал отсутствует.

Он возникает от дробления частиц только и дробящей зоне, где установлен датчик 2.

Недостаток устройства заключается в в том, что оно не дает возможности контролировать создание постоянного слоя руды в приемной емкости дробилки, а может контролировать только один фиксированный уровень заполнения в дробящей зоне.

Цель изобретения -- расширение диапазона измерений и повышение надежности устройства при непосредственных ударных импульсах.

Указанная цель достигается тем, что в устройстве для контроля уровня загрузки конусной дробилки, содержащем микрофон, размещенный в корпусе, сопряженном с отверстием в боковой стенке приемной емкости дробилки, корпус выполнен в виде эластичного пневмобаллона с торцовой стенкой, обращенной к полости приемной емкости. При этом торцовая стенка пневмобаллона снабжена футеровкой, выполненной из многослойной резино-кордной ткани.

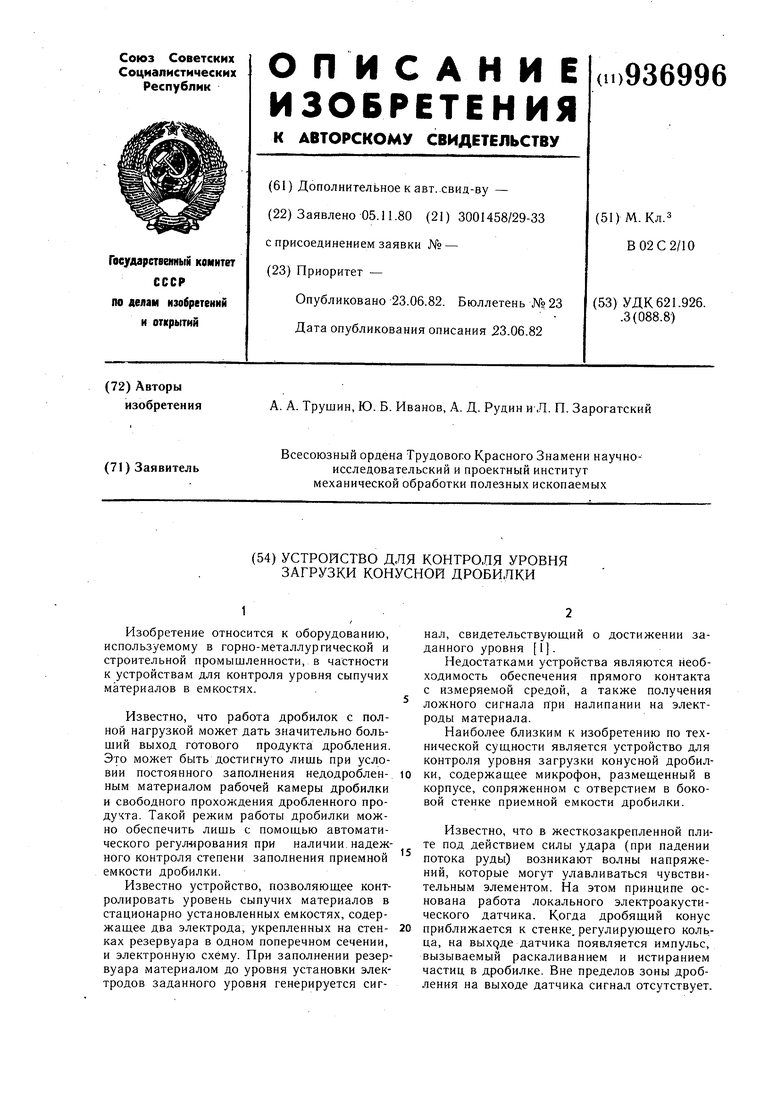

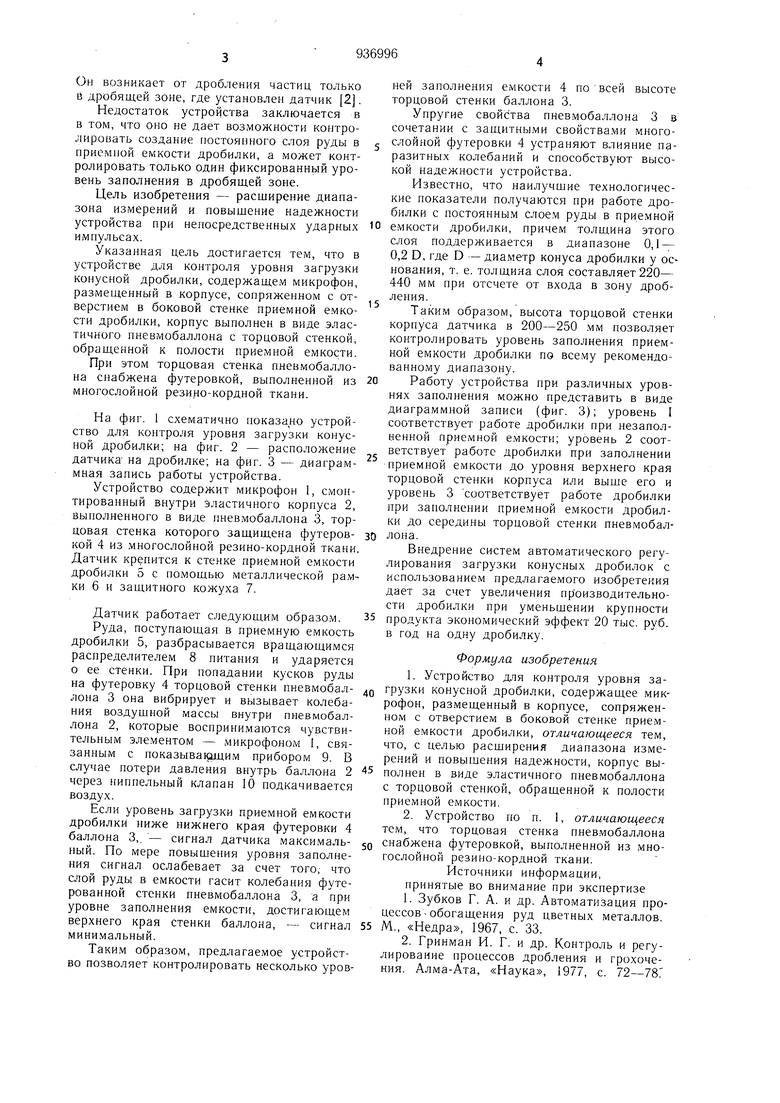

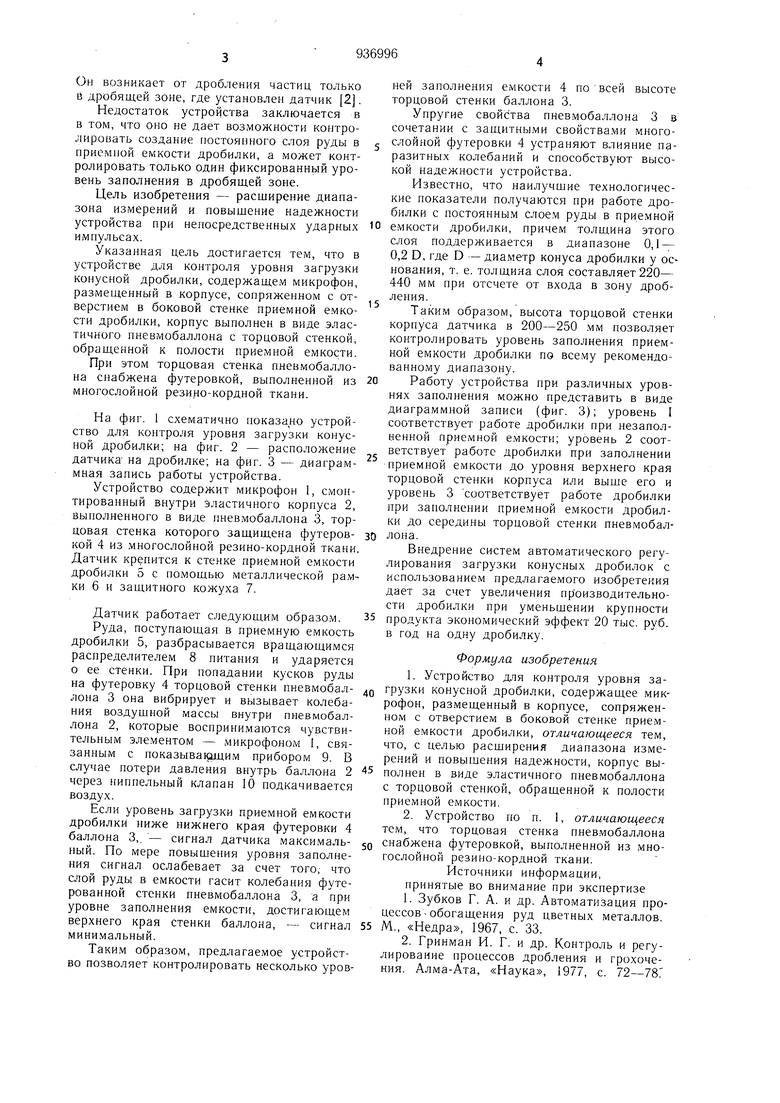

На фиг. 1 схематично показано устройство для контроля уровня загрузки конусной дробилки; на фиг. 2 - расположение датчика- на дробилке; на фиг. 3 - диаграммная запись работы устройства.

Устройство содержит микрофон 1, смонтированный внутри эластичного корпуса 2, выполненного в виде пневмобаллона 3, торцовая стенка которого защищена футеровкой 4 из многослойной резино-кордной ткани. Датчик крепится к стенке приемной емкости дробилки 5 с помощью металлической рамки 6 и защитного кожуха 7.

Датчик работает следующим образом.

Руда, поступающая в приемную емкость дробилки 5, разбрасывается вращающимся распределителем 8 питания и ударяется о ее стенки. При попадании кусков руды на футеровку 4 торцовой стенки пневмобаллона 3 она вибрирует и вызывает колебания воздушной массы внутри пневмобаллона 2, которые воспринимаются чувствительным элементом - микрофоном I, связанным с показывающим прибором 9. В случае потери давления внутрь баллона 2 через ниппельный клапан 10 подкачивается воздух.

Если уровень загрузки приемной емкости дробилки ниже нижнего края футеровки 4 баллона 3,. - сигнал датчика максимальный. По мере повыщения уровня заполнения сигнал ослабевает за счет того, что слой руды в емкости гасит колебания футерованной стенки пневмобаллона 3, а при уровне заполнения емкости, достигающем верхнего края стенки баллона, - сигнал минимальный.

Таким образом, предлагаемое устройство позволяет контролировать несколько уровней заполнения емкости 4 по всей высоте торцовой стенки баллона 3.

Упругие свойства пнев.мобаллона 3 з сочетании с защитными свойствами многослойной футеровки 4 устраняют влияние паразитных колебаний и способствуют высокой надежности устройства.

Известно, что наилучшие технологические показатели получаются при работе дробилки с постоянным слоем руды в приемной

емкости дробилки, причем толщина этого слоя поддерживается в диапазоне 0,1 - 0,2 D, где D - диаметр конуса дробилки у основания, т. е. толщина слоя составляет 220- 440 мм при отсчете от входа в зону дробления.

Таким образом, высота торцовой стенки

корпуса датчика в 200-250 мм позволяет контролировать уровень заполнения приемной емкости дробилки по всему рекомендованному диапазону.

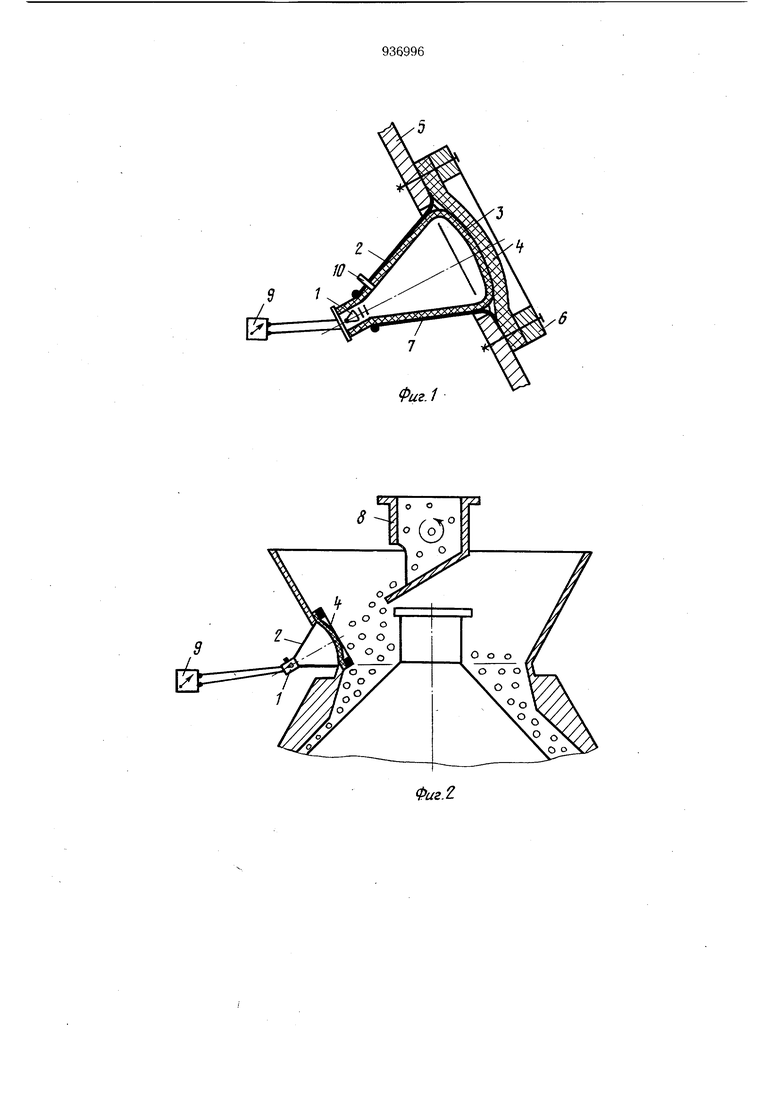

Работу устройства при различных уровнях заполнения можно представить в виде диаграммной записи (фиг. 3); уровень I соответствует работе дробилки при незаполненной приемной емкости; уровень 2 соответствует работе дробилки при заполнении приемной емкости до уровня верхнего края торцовой стенки корпуса или выше его и уровень 3 соответствует работе дробилки при заполнении приемной емкости дробилки до середины торцовой стенки пневмобаллона.

Внедрение систем автоматического регулирования загрузки конусных дробилок с использованием предлагаемого изобретения дает за счет увеличения производительности дробилки при уменьшении крупности

продукта экономический эффект 20 тыс. руб. в год на одну дробилку.

Формула изобретения

1.Устройство для контроля уровня загрузки конусной дробилки, содержащее микрофон, размещенный в корпусе, сопряженном с отверстием в боковой стенке приемной е.мкости дробилки, отличающееся тем, что, с целью расширения диапазона измерений и повышения надежности, корпус выполнен в виде эластичного пневмобаллона с торцовой стенкой, обращенной к полости приемной емкости.

2.Устройство по п. 1, отличаюш ееся тем, что торцовая стенка пнев.мобаллона

снабжена футеровкой, выполненной из многослойной резино-кордной ткани.

Источники информации, принятые во внимание при экспертизе

1.Зубков Г. А. и др. Автоматизация процессов-обогащения руд цветных металлов.

М., «Недра, 1967, с. 33.

2.Гринман И. Г. и др. Контроль и регулирование процессов дробления и грохочения. Алма-Ата, «Наука, 1977, с. 72-78Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Устройство для загрузки конусной дробилки | 1977 |

|

SU933105A1 |

| Способ регулирования загрузки конусной дробилки | 1980 |

|

SU944648A1 |

| Устройство для загрузки конусной дробилки | 1978 |

|

SU727222A1 |

| Инерционная конусная дробилка | 1982 |

|

SU1028358A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ КОНУСНЫХ ЭКСЦЕНТРИКОВЫХ ДРОБИЛОК | 1992 |

|

RU2023512C1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| ЩЕКОВАЯ ДРОБИЛКА ДВОЙНОГО ДРОБЛЕНИЯ | 2007 |

|

RU2347616C1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

Авторы

Даты

1982-06-23—Публикация

1980-11-05—Подача